Fondamentalmente, la temperatura per il trattamento termico è determinata dal materiale all'interno del forno, non dal forno stesso. La temperatura corretta dipende interamente dal tipo di metallo e dal risultato desiderato, come l'indurimento o l'ammorbidimento, con processi tipici per l'acciaio che vanno da soli 150°C a oltre 950°C.

Il principio centrale del trattamento termico è che non esiste una temperatura unica. La temperatura precisa è una variabile critica dettata da due fattori: la lega specifica con cui si sta lavorando e le proprietà meccaniche che si intende ottenere.

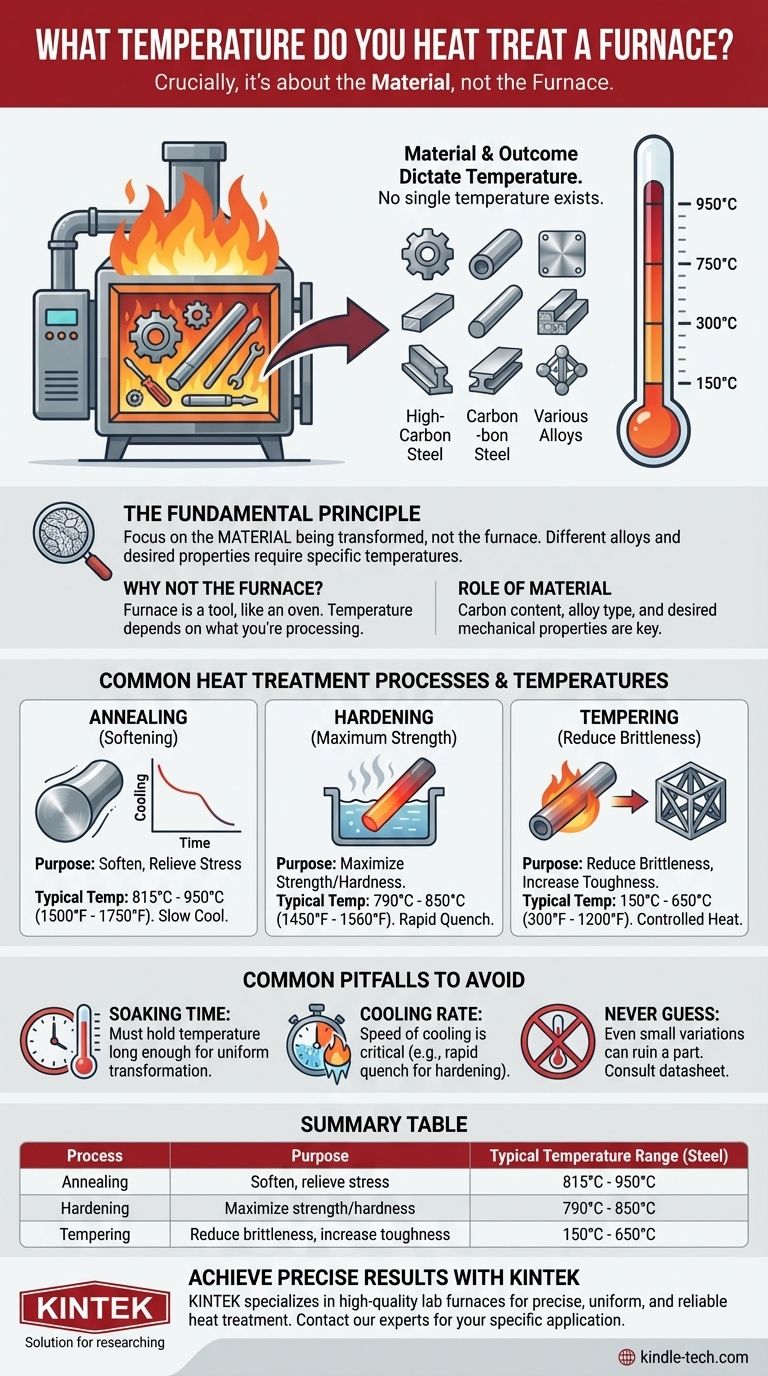

Il Principio Fondamentale: Materiale e Risultato Dettano la Temperatura

L'equivoco più comune è concentrarsi sull'attrezzatura. Il forno è semplicemente lo strumento che fornisce calore controllato; il vero soggetto del processo è il materiale che viene trasformato.

Perché il Forno Non È il Fulcro

Un forno è progettato per operare in un ampio intervallo di temperature. Chiedere la temperatura di trattamento termico di un forno è come chiedere la temperatura di cottura di un forno da cucina: dipende interamente se si sta cuocendo il pane o arrostendo un pollo.

La temperatura critica è quella che provoca un cambiamento microstrutturale specifico all'interno della lega metallica.

Il Ruolo della Composizione del Materiale

Metalli e leghe diverse si trasformano a temperature molto diverse. Il contenuto di carbonio nell'acciaio, ad esempio, è un fattore trainante primario delle sue temperature di trattamento termico.

Un acciaio ad alto tenore di carbonio utilizzato per un utensile da taglio richiederà un ciclo di temperatura diverso rispetto a un acciaio a basso tenore di carbonio utilizzato per una staffa strutturale.

L'Obiettivo del Trattamento

Lo scopo del trattamento termico detta l'intervallo di temperatura. Si sta cercando di rendere il metallo più duro o più morbido?

- L'indurimento (hardening) richiede il riscaldamento del metallo al di sopra di un punto critico di trasformazione.

- Il rinvenimento (tempering), che riduce la fragilità dell'acciaio già indurito, avviene a temperature al di sotto di tale punto.

Processi Comuni di Trattamento Termico e Loro Temperature

Per fornire un quadro pratico, esaminiamo tre processi comuni per un tipico acciaio al carbonio. Questi sono esempi rappresentativi; i valori esatti richiedono una scheda tecnica del materiale.

Ricottura (Annealing): Per Ammorbidire e Rilasciare le Tensioni

La ricottura viene utilizzata per rendere il metallo il più morbido e duttile possibile, spesso per facilitarne la lavorazione meccanica. Ciò richiede il riscaldamento dell'acciaio a una temperatura elevata e quindi il suo raffreddamento molto lento.

Per molti acciai comuni, questa temperatura è compresa tra 815°C e 950°C (1500°F - 1750°F).

Tempra (Hardening/Quenching): Per la Massima Resistenza

L'indurimento (tempra) comporta il riscaldamento dell'acciaio a una temperatura alla quale la sua struttura cristallina interna si trasforma in una fase chiamata austenite, quindi il suo raffreddamento rapido (tempra) per bloccare una struttura molto dura e fragile chiamata martensite.

Questa temperatura di "austenitizzazione" è tipicamente compresa tra 790°C e 850°C (1450°F - 1560°F).

Rinvenimento (Tempering): Per Ridurre la Fragilità

Un pezzo appena indurito è spesso troppo fragile per un uso pratico. Il rinvenimento è un trattamento secondario a temperatura più bassa che aumenta la tenacità riducendo leggermente la durezza.

La temperatura è controllata con precisione e può variare da 150°C a 650°C (300°F - 1200°F), a seconda del bilanciamento desiderato tra durezza e tenacità.

Errori Comuni da Evitare

Ottenere le proprietà corrette comporta più che semplicemente raggiungere una temperatura target. Non comprendere l'intero processo porta a pezzi difettosi.

L'Importanza del Tempo di "Mantenimento" (Soaking)

Non è sufficiente raggiungere la temperatura target. Il materiale deve essere mantenuto a quella temperatura—un processo chiamato mantenimento (soaking)—abbastanza a lungo affinché l'intero pezzo, dalla superficie al nucleo, subisca la trasformazione desiderata.

Anche la Velocità di Raffreddamento È Critica

La velocità con cui il materiale viene raffreddato dopo il riscaldamento è importante quanto la temperatura di riscaldamento stessa.

È necessaria una tempra rapida in acqua o olio per l'indurimento, mentre è necessario un raffreddamento molto lento all'interno del forno per la ricottura. Una velocità di raffreddamento errata annullerà completamente gli effetti del ciclo di riscaldamento.

Non Indovinare Mai la Temperatura

Usare la temperatura sbagliata anche solo di 25-50 gradi può rovinare un pezzo. Il surriscaldamento può causare una crescita eccessiva dei grani, rendendo il pezzo debole. Il riscaldamento insufficiente comporterà una trasformazione incompleta, senza raggiungere la durezza desiderata.

Determinare la Temperatura Corretta per la Tua Applicazione

Per trovare la temperatura giusta, devi prima definire il tuo materiale e il tuo obiettivo.

- Se il tuo obiettivo principale è ammorbidire l'acciaio per facilitare la lavorazione meccanica (Ricottura): Utilizzerai un calore elevato, tipicamente superiore a 800°C, seguito da un periodo di raffreddamento molto lento.

- Se il tuo obiettivo principale è rendere un pezzo d'acciaio il più duro possibile (Tempra): Devi riscaldare il materiale alla sua specifica temperatura di austenitizzazione e quindi temprarlo rapidamente.

- Se il tuo obiettivo principale è aumentare la tenacità di un pezzo già indurito (Rinvenimento): Utilizzerai una temperatura precisa, molto più bassa, per bilanciare attentamente il compromesso tra durezza e fragilità.

Consultare sempre la scheda tecnica specifica del materiale per garantire un trattamento termico preciso, sicuro e di successo.

Tabella Riassuntiva:

| Processo | Scopo | Intervallo di Temperatura Tipico (per Acciaio) |

|---|---|---|

| Ricottura (Annealing) | Ammorbidire, rilasciare tensioni | 815°C - 950°C (1500°F - 1750°F) |

| Tempra (Hardening) | Massimizzare resistenza/durezza | 790°C - 850°C (1450°F - 1560°F) |

| Rinvenimento (Tempering) | Ridurre la fragilità, aumentare la tenacità | 150°C - 650°C (300°F - 1200°F) |

Ottieni Risultati di Trattamento Termico Precisi e Ripetibili

Navigare nelle complessità del trattamento termico richiede non solo conoscenza, ma anche l'attrezzatura giusta. Il controllo preciso della temperatura, il riscaldamento uniforme e le prestazioni affidabili del tuo forno sono fondamentali per ottenere le proprietà del materiale desiderate, lotto dopo lotto.

KINTEK è specializzata in forni e attrezzature da laboratorio di alta qualità progettati per soddisfare le esigenze rigorose dei processi di trattamento termico. Che tu stia ricuocendo, temprando o rinvenendo, le nostre soluzioni offrono l'accuratezza e la coerenza di cui il tuo laboratorio ha bisogno.

Lascia che ti aiutiamo ad attrezzare il tuo laboratorio per il successo. Contatta oggi i nostri esperti per discutere la tua applicazione specifica e trovare il forno perfetto per i tuoi materiali e processi.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- La capacità termica influisce sul punto di fusione? Svelare le differenze chiave nelle proprietà termiche

- Che cos'è un forno a essiccare? Una guida alla rimozione controllata dell'umidità e alla lavorazione termica

- Cos'è il processo di immersione di film sottili? Una guida alla deposizione controllata di liquidi

- Cos'è la deposizione a sputtering magnetron al plasma? Una guida alla deposizione di film sottili ad alte prestazioni

- La polvere SLS può essere riutilizzata? Sì, con la giusta strategia di tasso di rigenerazione.

- Quali sono le proprietà di un materiale sinterizzato? Personalizzazione di densità, resistenza e porosità

- Qual è lo scopo principale di un condensatore negli esperimenti EODS? Prevenire la volatilizzazione e garantire l'accuratezza dei dati

- Quali sono i tipi di sputtering? Una guida a DC, RF, Magnetron, Ion Beam e Sputtering Reattivo