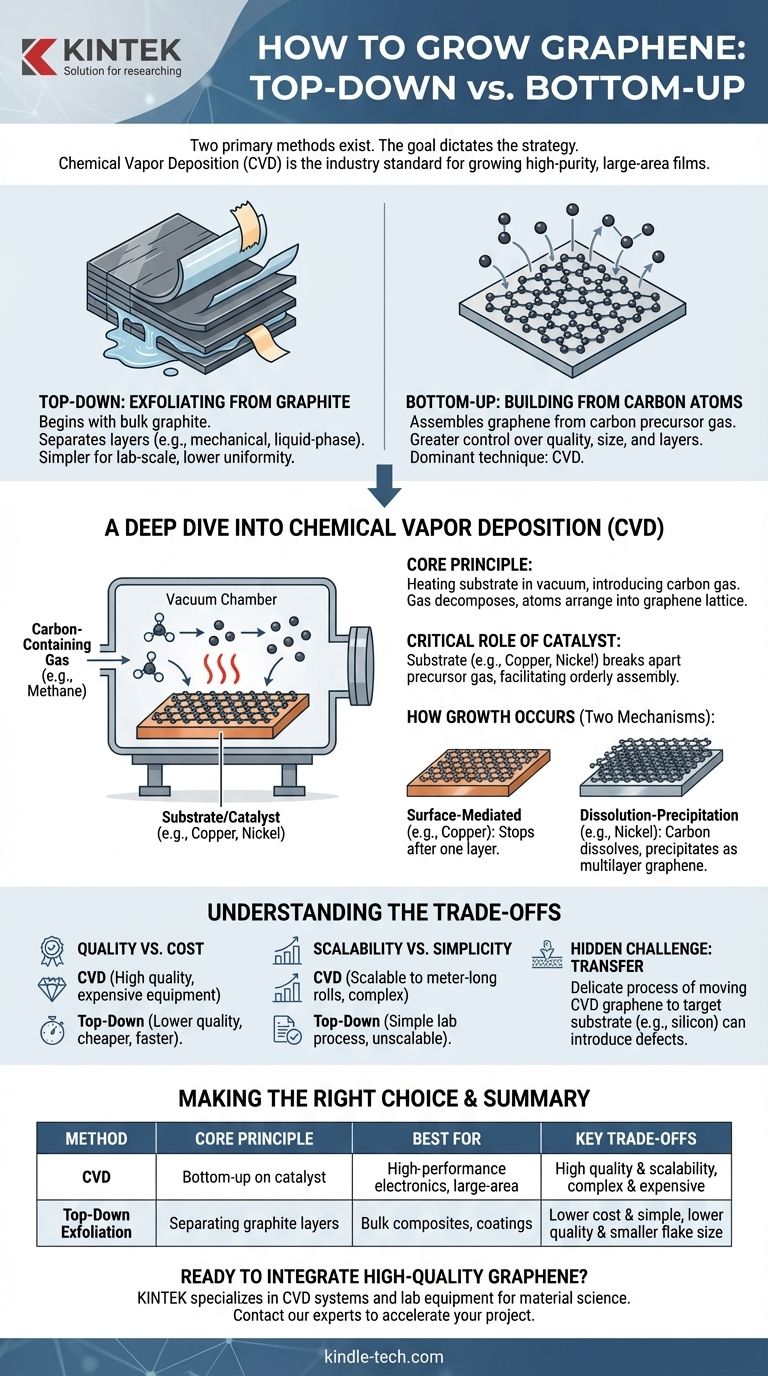

I metodi primari per la produzione del grafene rientrano in due categorie: approcci 'top-down' che partono dalla grafite e approcci 'bottom-up' che costruiscono il materiale atomo per atomo. Il metodo più diffuso ed efficace per la crescita di fogli di grafene grandi e di alta qualità è una tecnica bottom-up chiamata Deposizione Chimica da Fase Vapore (CVD).

Sebbene esistano diversi metodi per produrre il grafene, la scelta non è arbitraria. L'obiettivo sottostante – sia per l'elettronica avanzata che per i compositi sfusi – detta la strategia più efficace, con la Deposizione Chimica da Fase Vapore (CVD) che è lo standard industriale per la crescita di film di alta purezza e ampia area.

I Due Approcci Fondamentali: Top-Down vs. Bottom-Up

Per capire come viene coltivato il grafene, è essenziale distinguere tra le due filosofie fondamentali della sua creazione.

Top-Down: Esfoliazione dalla Grafite

Questo approccio inizia con la grafite sfusa, che è essenzialmente una pila di innumerevoli strati di grafene. L'obiettivo è separare, o esfoliare, questi strati.

Metodi come l'esfoliazione meccanica (il "metodo del nastro adesivo") o l'esfoliazione in fase liquida sono più semplici per lavori su scala di laboratorio ma spesso producono scaglie più piccole, multistrato e con minore uniformità strutturale.

Bottom-Up: Costruire dagli Atomi di Carbonio

Questo è il vero metodo di "crescita". Implica l'assemblaggio del grafene da singoli atomi di carbonio provenienti da un gas precursore.

Questo approccio offre un controllo molto maggiore sulla qualità, dimensione e numero di strati del prodotto finale. La tecnica dominante in questa categoria è la Deposizione Chimica da Fase Vapore (CVD).

Un Approfondimento sulla Deposizione Chimica da Fase Vapore (CVD)

La CVD è popolare perché produce in modo affidabile film di grafene di alta qualità e ampia area, adatti per applicazioni esigenti come l'elettronica e i sensori.

Il Principio Fondamentale della CVD

Il processo prevede il riscaldamento di un materiale substrato all'interno di una camera a vuoto e l'introduzione di un gas contenente carbonio, come il metano.

Ad alte temperature, il gas si decompone, liberando atomi di carbonio che poi si dispongono sulla superficie del substrato nella caratteristica struttura a reticolo esagonale del grafene.

Il Ruolo Critico del Catalizzatore

Il substrato non è semplicemente una superficie; è un catalizzatore attivo. Vengono comunemente utilizzati metalli di transizione come il rame e il nichel.

Questi metalli sono economici e scompongono efficientemente le molecole del gas precursore, facilitando l'assemblaggio ordinato degli atomi di carbonio in un singolo strato uniforme.

Come Avviene la Crescita

Il meccanismo di crescita specifico dipende dal catalizzatore. Su metalli con bassa solubilità del carbonio (come il rame), la crescita è mediata dalla superficie, fermandosi naturalmente dopo la formazione di un singolo strato completo.

Su metalli con alta solubilità del carbonio (come il nichel), si verifica un meccanismo di dissoluzione-precipitazione. Gli atomi di carbonio si dissolvono nel metallo caldo e poi precipitano come strati di grafene durante il raffreddamento, il che consente la crescita controllata del grafene multistrato.

Controllo del Prodotto Finale

I fattori chiave in qualsiasi processo CVD sono il catalizzatore, le condizioni e l'atmosfera. Controllando con precisione la temperatura, la pressione e il flusso dei gas, i tecnici possono dettare la qualità, lo spessore e la dimensione del dominio del foglio di grafene risultante.

Comprendere i Compromessi

Nessun singolo metodo è universalmente superiore; ognuno comporta compromessi intrinseci che lo rendono adatto a scopi diversi.

Qualità vs. Costo

La CVD produce grafene monostrato della più alta qualità, essenziale per l'elettronica. Tuttavia, richiede attrezzature specializzate e costose.

L'esfoliazione top-down è spesso più economica e veloce per produrre grandi volumi di scaglie di grafene, ma la qualità e la consistenza sono molto inferiori, rendendola adatta per applicazioni come compositi o inchiostri.

Scalabilità vs. Semplicità

La CVD è stata dimostrata su scala industriale, producendo rotoli di film di grafene lunghi un metro. Il processo, tuttavia, rimane complesso.

L'esfoliazione meccanica è abbastanza semplice da essere eseguita in qualsiasi laboratorio, ma è fondamentalmente non scalabile per la produzione di massa di grandi film.

La Sfida Nascosta: Il Trasferimento

Un passaggio critico, spesso trascurato, nel processo CVD è il trasferimento del grafene cresciuto dal suo catalizzatore metallico a un substrato di destinazione (come silicio o plastica).

Questo delicato processo di trasferimento è una delle principali fonti di potenziali difetti, rughe e contaminazioni che possono compromettere le eccezionali proprietà del materiale.

Scegliere la Soluzione Giusta per la Tua Applicazione

La scelta del metodo di produzione è dettata interamente dal tuo obiettivo finale e dai requisiti di prestazione.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni o la ricerca fondamentale: la CVD è lo standard richiesto, in quanto è l'unico metodo in grado di far crescere film monostrato di ampia area e alta purezza.

- Se il tuo obiettivo principale è la creazione di compositi sfusi, rivestimenti o inchiostri conduttivi: i metodi di esfoliazione top-down sono spesso più convenienti e sufficienti per produrre il volume necessario di scaglie di grafene.

- Se il tuo obiettivo principale è la fabbricazione di grafene multistrato controllato: il processo CVD, specialmente utilizzando il meccanismo di dissoluzione-precipitazione su catalizzatori come il nichel, offre il controllo più preciso.

In definitiva, comprendere i principi alla base di ogni metodo ti consente di selezionare il percorso più efficace dal carbonio grezzo a un materiale veramente funzionale.

Tabella Riepilogativa:

| Metodo | Principio Fondamentale | Ideale Per | Compromessi Chiave |

|---|---|---|---|

| Deposizione Chimica da Fase Vapore (CVD) | Crescita bottom-up da gas carbonioso su catalizzatore (es. rame, nichel) | Elettronica ad alte prestazioni, sensori, film di ampia area | Massima qualità e scalabilità, ma processo complesso e attrezzature costose |

| Esfoliazione Top-Down | Separazione degli strati dalla grafite sfusa (es. metodo del nastro adesivo) | Compositi sfusi, inchiostri conduttivi, rivestimenti | Costo inferiore e più semplice, ma qualità inferiore e dimensioni delle scaglie più piccole |

Pronto a Integrare Grafene di Alta Qualità nella Tua Ricerca o Produzione?

La scelta del giusto metodo di produzione è fondamentale per il successo della tua applicazione. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per la scienza dei materiali all'avanguardia, inclusi i sistemi di Deposizione Chimica da Fase Vapore (CVD) per la crescita di grafene superiore.

Serviamo laboratori e istituti di ricerca focalizzati sullo sviluppo di elettronica, sensori e materiali compositi di prossima generazione. Lascia che ti aiutiamo a ottenere un controllo preciso sulla qualità, lo spessore e le dimensioni del tuo grafene.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono accelerare il tuo progetto dal carbonio grezzo a un materiale funzionale e ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD