In pratica, nessun metallo è completamente immune al riscaldamento a induzione, ma l'efficienza varia in modo così drammatico che alcuni sono considerati impraticabili da riscaldare. I metalli che sono scarsi candidati per l'induzione sono tipicamente non magnetici e hanno una resistività elettrica molto bassa. Argento puro, rame e oro sono gli esempi più comuni, poiché richiedono una potenza significativamente maggiore e frequenze specializzate per riscaldarsi efficacemente rispetto a materiali come ferro e acciaio.

La domanda non è se un metallo possa essere riscaldato a induzione, ma con quale efficienza può essere fatto. L'idoneità di un metallo per l'induzione è determinata quasi interamente da due proprietà fisiche: la sua permeabilità magnetica e la sua resistività elettrica.

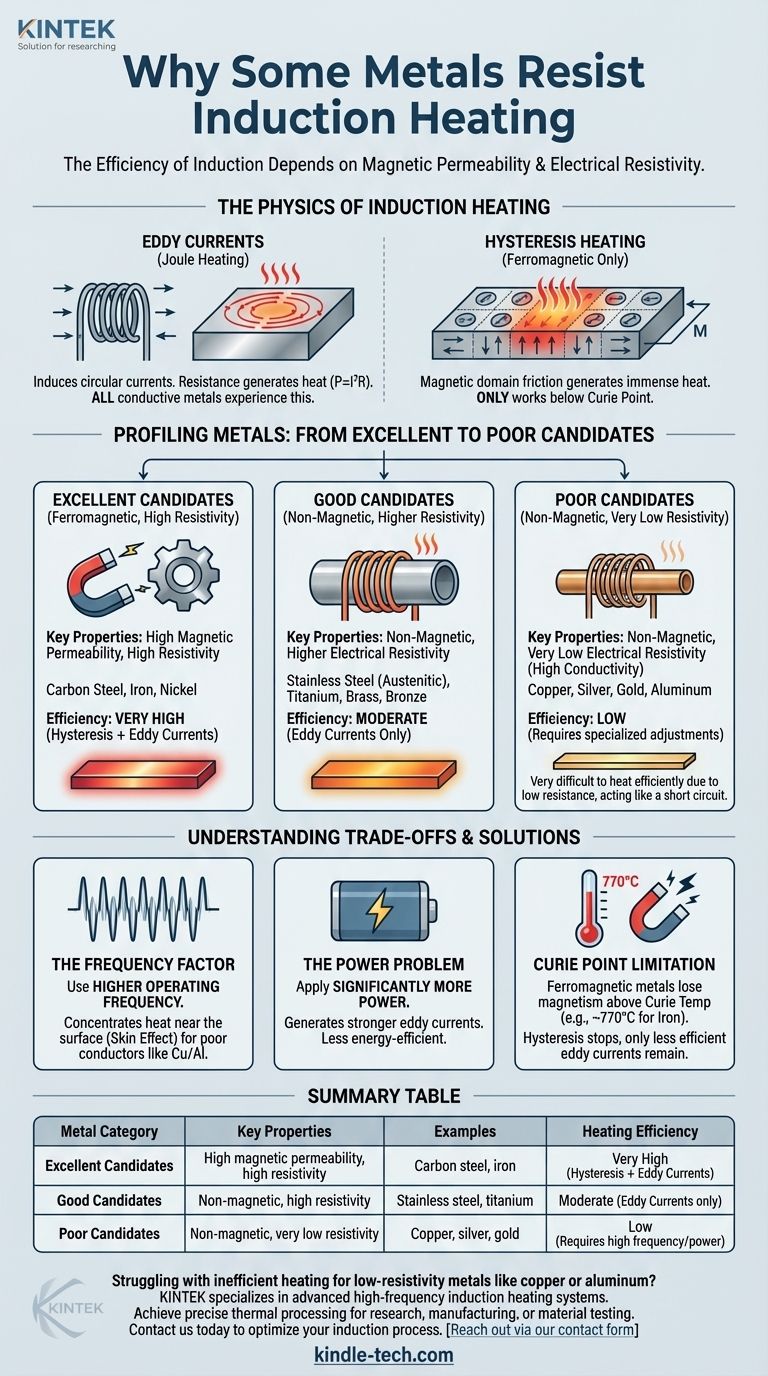

La fisica del riscaldamento a induzione

Per capire perché alcuni metalli sono scarsi candidati, devi prima comprendere i due meccanismi che generano calore in un processo a induzione.

Il ruolo delle correnti parassite (Eddy Currents)

Una bobina a induzione genera un campo magnetico forte e rapidamente alternato. Quando un materiale conduttore come un metallo viene posto all'interno di questo campo, il campo induce correnti elettriche circolari all'interno del metallo. Queste sono chiamate correnti parassite (eddy currents).

Mentre queste correnti vorticano attraverso il materiale, incontrano resistenza. Questa resistenza al flusso di elettricità genera calore, un principio noto come riscaldamento Joule (P = I²R). Ogni metallo, in quanto conduttore, subirà questo effetto.

La potenza dell'isteresi

Per una classe specifica di metalli noti come materiali ferromagnetici (come ferro e alcuni tipi di acciaio), si verifica un secondo effetto riscaldante più potente.

Questi materiali sono composti da minuscole regioni magnetiche chiamate domini. Il campo magnetico alternato costringe questi domini a invertire rapidamente la loro polarità, allineandosi avanti e indietro con il campo milioni di volte al secondo. Questo attrito interno crea un immenso calore.

Il riscaldamento per isteresi è estremamente efficiente, ma funziona solo su materiali magnetici e solo al di sotto di una specifica temperatura nota come punto di Curie.

Profilazione dei metalli: da candidati eccellenti a scarsi

I metalli possono essere raggruppati in tre categorie in base a quanto bene rispondono all'induzione.

Candidati eccellenti: metalli ferromagnetici

Questi metalli sono i più facili e più efficienti da riscaldare con l'induzione. Beneficiano sia delle correnti parassite che dell'isteresi.

- Esempi: Acciaio al carbonio, ferro, nichel.

- Perché funzionano: Possiedono sia un'alta permeabilità magnetica (che consente il riscaldamento per isteresi) sia una resistività elettrica relativamente alta (che aiuta a generare più calore dalle correnti parassite).

Buoni candidati: metalli non magnetici con maggiore resistività

Questi metalli non sono magnetici, quindi si riscaldano solo tramite correnti parassite. Tuttavia, la loro maggiore resistività elettrica rende questo processo ragionevolmente efficiente.

- Esempi: Acciaio inossidabile (gradi austenitici), titanio, ottone, bronzo.

- Perché funzionano: Sebbene manchino del beneficio dell'isteresi, la loro resistenza interna è sufficientemente alta da generare calore significativo dalle correnti parassite indotte.

Scarsi candidati: metalli non magnetici con bassa resistività

Questi sono i metalli più difficili da riscaldare. Non sono magnetici e sono conduttori elettrici così eccellenti che le correnti parassite fluiscono con pochissima resistenza, generando calore minimo.

- Esempi: Rame, argento, oro, alluminio.

- Perché sono difficili: La loro bassissima resistività (alta conduttività) è il problema principale. Si può pensare a questo come a un cortocircuito; la corrente fluisce facilmente ma non compie molta "lavoro" sotto forma di calore.

Comprendere i compromessi e le soluzioni

Il fatto che un metallo sia un candidato "scarso" non significa che sia impossibile riscaldarlo. Il processo è semplicemente meno efficiente e richiede aggiustamenti specifici.

Il fattore frequenza

La chiave per riscaldare conduttori scarsi come rame o alluminio è utilizzare una frequenza operativa molto più alta. Frequenze più elevate forzano le correnti parassite in un'area più piccola vicino alla superficie del metallo (un effetto noto come effetto pelle), concentrando l'effetto riscaldante e rendendo il processo praticabile.

Il problema della potenza

Superare la bassa resistività può anche essere una questione di forza bruta. Applicando molta più potenza alla bobina a induzione, è possibile generare correnti parassite abbastanza forti da riscaldare il materiale. Tuttavia, questo è molto meno efficiente dal punto di vista energetico e può aumentare i costi operativi.

Il limite del punto di Curie

È fondamentale ricordare che anche i migliori materiali ferromagnetici hanno un limite. Una volta riscaldati al di sopra della loro temperatura di Curie (circa 770°C o 1420°F per il ferro), perdono le loro proprietà magnetiche. Al di sopra di questo punto, il riscaldamento per isteresi si interrompe completamente e il metallo si riscalda solo attraverso l'effetto meno efficiente delle correnti parassite.

Fare la scelta giusta per il tuo obiettivo

La selezione del materiale o la progettazione del processo dipendono interamente dal tuo obiettivo.

- Se il tuo obiettivo principale è un riscaldamento rapido ed efficiente: Scegli un materiale ferromagnetico come acciaio al carbonio o ferro, ove possibile.

- Se devi riscaldare un conduttore scarso come rame o alluminio: Preparati a utilizzare apparecchiature specializzate con frequenze e potenze più elevate e accetta una minore efficienza energetica complessiva.

- Se hai bisogno che un materiale resista al riscaldamento a induzione: Un materiale non metallico altamente conduttivo come l'alluminio puro o l'argento è una buona scelta, sebbene un materiale non metallico come una ceramica sia l'unico modo per garantire che non si verifichi alcun riscaldamento.

In definitiva, padroneggiare un processo a induzione dipende dalla gestione dell'interazione tra le proprietà del materiale e la frequenza del campo magnetico.

Tabella riassuntiva:

| Categoria Metallo | Proprietà Chiave | Esempi | Efficienza di Riscaldamento |

|---|---|---|---|

| Candidati Eccellenti | Alta permeabilità magnetica, alta resistività | Acciaio al carbonio, ferro | Molto Alta (Isteresi + Correnti Parassite) |

| Buoni Candidati | Non magnetico, alta resistività | Acciaio inossidabile, titanio | Moderata (Solo Correnti Parassite) |

| Scarsi Candidati | Non magnetico, bassissima resistività | Rame, argento, oro | Bassa (Richiede alta frequenza/potenza) |

Hai problemi con un riscaldamento inefficiente per metalli a bassa resistività come rame o alluminio? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di riscaldamento a induzione ad alta frequenza progettati per gestire materiali impegnativi. La nostra esperienza garantisce che tu ottenga un'elaborazione termica precisa, sia per la ricerca, la produzione o il collaudo dei materiali. Contattaci oggi per ottimizzare il tuo processo di riscaldamento a induzione e migliorare l'efficienza del tuo laboratorio. Contattaci tramite il nostro modulo di contatto per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Quali condizioni critiche di processo fornisce un forno di sinterizzazione a pressa calda sottovuoto? Ottenere compositi ad alte prestazioni

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio

- In che modo la fase di degasaggio in una pressa a caldo sotto vuoto (VHP) ottimizza le prestazioni del composito diamante/alluminio?

- Come coordinano vuoto e riscaldamento per il degasaggio nei compositi SiC/Al? Ottimizzare Densità e Qualità dell'Interfaccia

- Perché un ambiente ad alto vuoto è essenziale per la sinterizzazione delle leghe Cu-Ni-W? Raggiungere la massima conducibilità termica