Per resistere alle alte temperature, i candidati principali sono un gruppo noto come metalli refrattari e le superleghe specializzate. Metalli come il Tungsteno (W) hanno il punto di fusione più alto di tutti i metalli a 3.422°C (6.192°F), rendendolo un campione di pura resistenza al calore. Tuttavia, per applicazioni pratiche in ambienti ossidanti come un motore a reazione, le superleghe a base di nichel come l'Inconel sono spesso superiori grazie alla loro combinazione di resistenza e resistenza alla corrosione a temperature estreme.

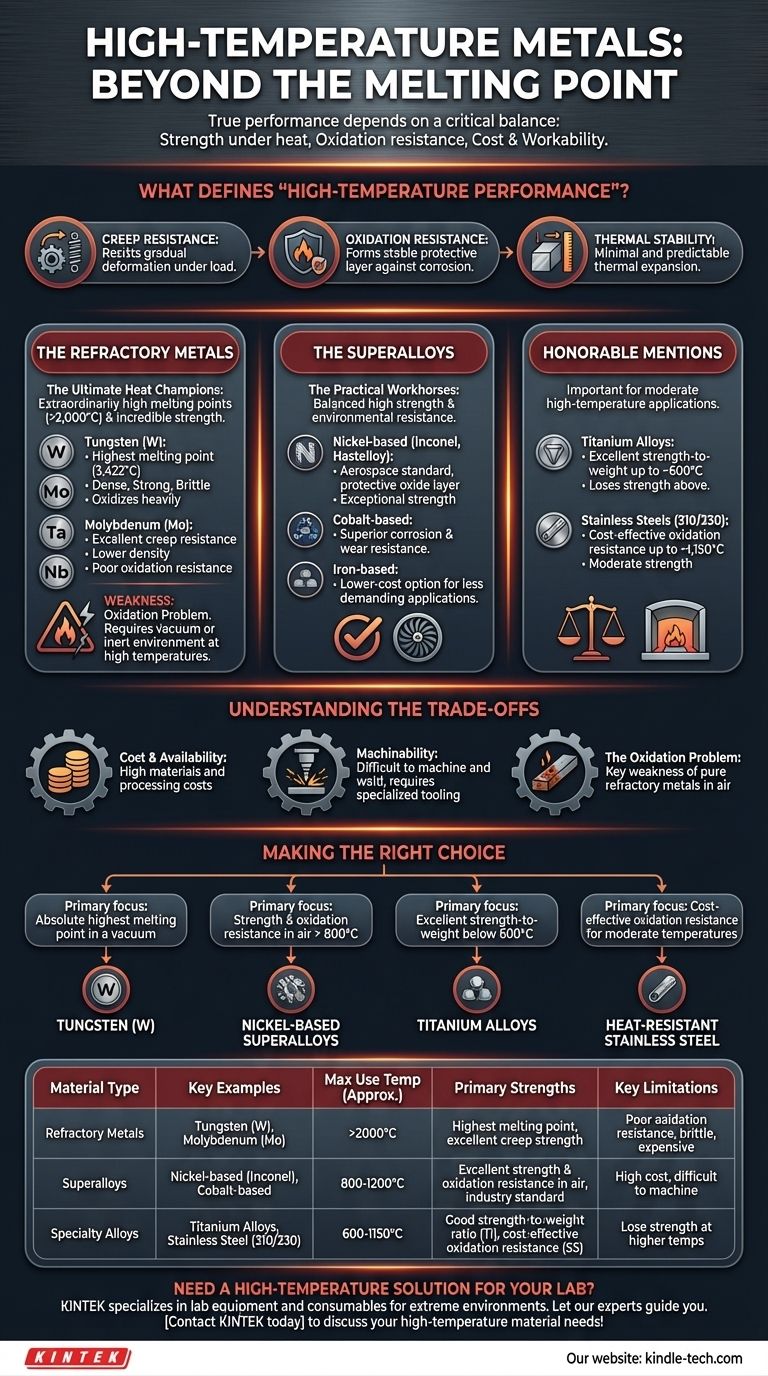

Il miglior metallo per "alte temperature" è raramente quello con il punto di fusione più alto. Le vere prestazioni dipendono da un equilibrio critico tra la resistenza di un materiale sotto calore (resistenza allo scorrimento viscoso o "creep"), la sua capacità di resistere all'ossidazione e il suo costo complessivo e lavorabilità per l'applicazione specifica.

Cosa definisce le "Prestazioni ad Alta Temperatura"?

Guardare semplicemente una tabella dei punti di fusione è fuorviante. L'utilità di un metallo ad alte temperature è un problema ingegneristico sfaccettato. Due materiali con punti di fusione simili possono avere prestazioni drasticamente diverse in un ambiente reale.

Oltre il Punto di Fusione: Resistenza Sotto Calore

Un metallo inizia a perdere la sua integrità strutturale e rigidità ben prima di fondere. Questa deformazione graduale sotto un carico costante a temperature elevate è nota come scorrimento viscoso (creep).

Gli eccellenti materiali per alte temperature devono resistere allo scorrimento viscoso per mantenere la loro forma e resistenza quando sono caldi. Questo è un fattore critico in applicazioni come le pale delle turbine o i componenti dei forni.

Il Ruolo Critico della Resistenza all'Ossidazione

La maggior parte degli ambienti pratici ad alta temperatura coinvolge l'ossigeno. Ad alte temperature, molti metalli si corroderanno o ossideranno rapidamente, bruciandosi efficacemente e perdendo massa.

I materiali migliori, come le superleghe, formano uno strato di ossido stabile e passivo sulla loro superficie. Questo strato funge da barriera, proteggendo il metallo sottostante da ulteriori attacchi e degradazione.

Espansione Termica e Stabilità

Tutti i materiali si espandono quando vengono riscaldati. Un materiale con un alto coefficiente di espansione termica (CTE) cambierà drasticamente dimensione, il che può causare stress e cedimenti nelle parti assemblate.

Un'espansione termica prevedibile e minima è una proprietà desiderabile per i componenti che devono mantenere tolleranze ristrette in un ampio intervallo di temperature.

Uno Sguardo Più Ravvicinato ai Metalli per Alte Temperature

Gli ingegneri classificano i metalli per alte temperature in diversi gruppi chiave, ognuno con un profilo distinto di punti di forza e di debolezza.

I Metalli Refrattari: I Campioni Definitivi del Calore

I metalli refrattari sono definiti dai loro punti di fusione straordinariamente alti (superiori a 2.000°C o 3.632°F) e dalla loro incredibile resistenza alle alte temperature.

- Tungsteno (W): Ha il punto di fusione più alto di qualsiasi metallo. È estremamente denso e resistente, ma è fragile a temperatura ambiente e si ossida pesantemente all'aria ad alte temperature.

- Molibdeno (Mo): Più facile da lavorare e meno denso del tungsteno, offre comunque una superba resistenza allo scorrimento viscoso. Come il tungsteno, ha una resistenza all'ossidazione molto scarsa.

- Tantalo (Ta): Molto duttile e resistente alla corrosione (a temperature più basse), ma richiede comunque protezione dall'ossidazione alle temperature più elevate.

- Niobio (Nb): Il meno denso dei metalli refrattari, il che lo rende utile nell'aerospaziale. Viene spesso legato per creare superleghe.

Le Superleghe: I Cavalli di Battaglia Pratici

Le superleghe sono la scelta preferita per le applicazioni più impegnative che richiedono sia alta resistenza che resistenza ambientale. Le loro prestazioni derivano da una complessa lega e da una struttura cristallina specializzata.

- Superleghe a base di Nichel (es. Inconel, Hastelloy): Il tipo più comune. Sono la spina dorsale dell'industria aerospaziale, utilizzate per pale di turbine e sistemi di scarico grazie alla loro eccezionale capacità di formare uno strato ossido protettivo pur mantenendo la resistenza.

- Superleghe a base di Cobalto: Offrono una superiore resistenza alla corrosione e all'usura alle temperature rispetto ad alcune leghe di nichel, ma sono generalmente più costose.

- Superleghe a base di Ferro: Essenzialmente un'evoluzione degli acciai inossidabili, forniscono un'opzione di superlega a costo inferiore per applicazioni meno impegnative dove le prestazioni delle leghe di nichel o cobalto non sono richieste.

Menzioni d'Onore: Titanio e Acciaio Inossidabile

Sebbene non siano nella stessa classe dei metalli refrattari o delle superleghe, questi materiali comuni hanno importanti applicazioni ad alta temperatura.

- Leghe di Titanio: Sono eccezionalmente resistenti per il loro peso fino a circa 600°C (1.100°F). Sopra questa temperatura, iniziano a perdere resistenza e soffrono di ossidazione.

- Acciai Inossidabili: Alcuni gradi, come il 310 o il 330, sono progettati per un servizio moderato ad alta temperatura (fino a circa 1.150°C o 2.100°F) dove l'alta resistenza non è la preoccupazione principale. Sono una scelta economica per rivestimenti di forni, scambiatori di calore e componenti di scarico.

Comprendere i Compromessi

Scegliere un metallo per alte temperature è sempre un esercizio di gestione dei compromessi. Il materiale ideale raramente esiste.

Costo e Disponibilità

I metalli refrattari e le superleghe sono ordini di grandezza più costosi dei metalli convenzionali come l'acciaio o l'alluminio. Le materie prime sono rare e i processi per raffinarle e legarle sono complessi e ad alta intensità energetica.

Lavorabilità e Fabbricazione

Questi materiali sono notoriamente difficili da lavorare e saldare. Sono tenaci, si incrudiscono rapidamente e richiedono utensili, refrigeranti e velocità di lavorazione più lente, il che aumenta significativamente i costi di produzione.

Il Problema dell'Ossidazione

Questa è la debolezza principale dei metalli refrattari puri. Nonostante i loro incredibili punti di fusione, metalli come il tungsteno e il molibdeno verranno distrutti dall'ossidazione all'aria aperta ad alte temperature. Sono quindi limitati ad applicazioni in un vuoto o in un ambiente di gas inerte (non reattivo) a meno che non abbiano un rivestimento protettivo.

Fare la Scelta Giusta per la Tua Applicazione

La tua selezione finale deve essere guidata dal tuo obiettivo principale e dall'ambiente operativo.

- Se la tua priorità principale è il punto di fusione più alto in un vuoto: Il tungsteno è la scelta indiscussa, ma devi progettare tenendo conto della sua fragilità e densità estrema.

- Se la tua priorità principale è la resistenza e la resistenza all'ossidazione in aria sopra gli 800°C (1.500°F): Le superleghe a base di nichel come la famiglia Inconel sono lo standard industriale collaudato.

- Se la tua priorità principale è l'eccellente rapporto resistenza-peso al di sotto dei 600°C (1.100°F): Le leghe di titanio offrono prestazioni che i metalli più leggeri non possono eguagliare.

- Se la tua priorità principale è la resistenza all'ossidazione conveniente per temperature moderate: I gradi resistenti al calore dell'acciaio inossidabile sono il tuo punto di partenza più pratico.

In definitiva, selezionare il materiale giusto è un processo di abbinamento delle proprietà uniche del metallo alle esigenze specifiche del tuo ambiente e del tuo budget.

Tabella Riassuntiva:

| Tipo di Materiale | Esempi Chiave | Temp. Max di Utilizzo (Approx.) | Punti di Forza Principali | Limitazioni Chiave |

|---|---|---|---|---|

| Metalli Refrattari | Tungsteno (W), Molibdeno (Mo) | >2000°C | Punto di fusione più alto, eccellente resistenza allo scorrimento viscoso | Scarsa resistenza all'ossidazione, fragili, costosi |

| Superleghe | A base di Nichel (Inconel), A base di Cobalto | 800-1200°C | Eccellente resistenza e resistenza all'ossidazione all'aria, standard industriale | Costo elevato, difficile da lavorare |

| Leghe Speciali | Leghe di Titanio, Acciaio Inossidabile (310/330) | 600-1150°C | Buon rapporto resistenza-peso (Ti), resistenza all'ossidazione conveniente (SS) | Perdono resistenza a temperature più elevate |

Hai bisogno di una soluzione ad alta temperatura per il tuo laboratorio?

La selezione del metallo giusto è fondamentale per le prestazioni e la sicurezza dei tuoi processi ad alta temperatura, che si tratti di componenti di forni, reattori o utensili specializzati.

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo per laboratori progettati per ambienti estremi. Possiamo aiutarti a trovare o progettare con i materiali ad alta temperatura ottimali per la tua applicazione specifica, bilanciando prestazioni, durata e budget.

Lascia che i nostri esperti ti guidino verso la soluzione giusta. Contatta KINTEK oggi stesso per discutere le tue esigenze di materiali per alte temperature!

Guida Visiva

Prodotti correlati

- Vite in ceramica di allumina di alta qualità per la produzione di ceramiche fini avanzate con resistenza alle alte temperature e isolamento

- Porta wafer personalizzati in PTFE per laboratorio e lavorazione di semiconduttori

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Lamina di zinco ad alta purezza per applicazioni di laboratorio per batterie

Domande frequenti

- Perché viene selezionato un crogiolo di allumina ad alta purezza per NaOH fuso a 600°C? Garantire zero contaminazione e inerzia chimica

- Quali sono i vantaggi funzionali dell'utilizzo di crogioli di allumina ad alta purezza? Ottenere dati precisi sull'ossidazione

- Perché vengono utilizzati crogioli di allumina ad alta purezza per LATP? Preservare purezza e conducibilità nella sinterizzazione

- Quale materiale viene utilizzato per il riscaldamento dei forni? Seleziona l'elemento giusto per il tuo processo

- Perché è necessario l'uso di crogioli di allumina ad alta purezza per le polveri NMC? Garantire la purezza nella sintesi del catodo