In sostanza, le ceramiche sono utilizzate per i rivestimenti dei forni grazie alla loro eccezionale capacità di resistere al calore estremo e prevenirne la dispersione. La loro struttura molecolare unica permette loro di rimanere stabili a temperature che fonderebbero i metalli, mentre la loro bassa conduttività termica agisce come un potente isolante, garantendo che il forno operi in modo efficiente e sicuro.

La decisione di utilizzare rivestimenti ceramici è guidata da tre obiettivi principali: proteggere la struttura del forno da danni termici, minimizzare la perdita di energia nell'ambiente e resistere all'attacco chimico del processo stesso. Questa combinazione porta direttamente a una maggiore efficienza, un migliore controllo del processo e una maggiore durata operativa.

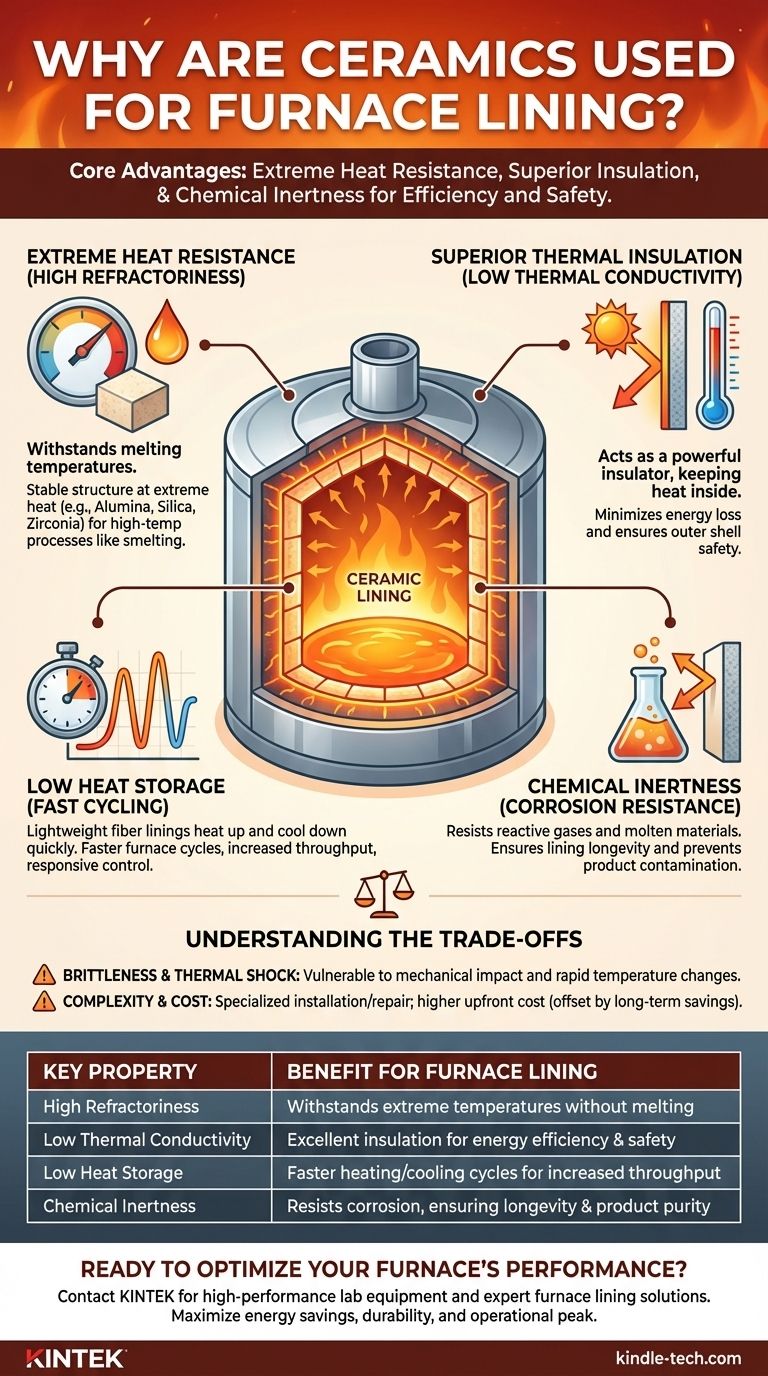

Le Proprietà Critiche dei Rivestimenti Ceramici

Per capire perché le ceramiche sono il materiale preferito, dobbiamo esaminare le proprietà specifiche che le rendono uniche per ambienti ad alta temperatura. Queste caratteristiche lavorano in concerto per creare una barriera termica stabile ed efficiente.

Resistenza al Calore Estremo (Alta Refrattarietà)

La proprietà più fondamentale è la refrattarietà—la capacità di un materiale di resistere ad alte temperature senza deformarsi o fondere.

Le ceramiche, in particolare materiali come l'allumina, la silice e la zirconia, hanno punti di fusione eccezionalmente alti. Questo permette ai forni di operare alle temperature estreme richieste per processi come la fusione dei metalli, la produzione del vetro e la sintesi chimica.

Isolamento Termico Superiore (Bassa Conducibilità Termica)

La conducibilità termica di un materiale misura quanto facilmente il calore lo attraversa. Le ceramiche sono eccellenti isolanti perché hanno una conducibilità termica molto bassa.

Ciò significa che, invece di condurre il calore al guscio esterno in acciaio del forno, il rivestimento ceramico mantiene l'energia termica contenuta nella zona calda. Questo è il meccanismo primario per raggiungere l'efficienza energetica e garantire la sicurezza dei lavoratori.

Basso Accumulo di Calore

I moderni rivestimenti ceramici, in particolare quelli realizzati in fibra ceramica, hanno il vantaggio aggiuntivo di un basso accumulo di calore.

A differenza dei mattoni refrattari densi che assorbono e trattengono grandi quantità di calore, le fibre ceramiche leggere si riscaldano e si raffreddano rapidamente. Ciò consente cicli del forno più veloci, aumentando la produttività e fornendo un controllo della temperatura più reattivo.

Inerzia Chimica

Le atmosfere dei forni possono essere incredibilmente corrosive, contenendo gas reattivi o materiali fusi che possono degradare il rivestimento.

La maggior parte delle ceramiche sono chimicamente inerti, il che significa che non reagiscono facilmente con altre sostanze. Questa resistenza alla corrosione chimica è fondamentale per garantire la longevità del rivestimento e prevenire la contaminazione del prodotto in lavorazione.

Comprendere i Compromessi

Sebbene le ceramiche offrano prestazioni termiche ineguagliabili, è importante riconoscere i loro limiti. Nessun materiale è perfetto, e la selezione di un rivestimento implica il bilanciamento di priorità contrastanti.

Fragilità e Shock Termico

Il principale compromesso per le ceramiche è la loro intrinseca fragilità. A differenza dei metalli, possono incrinarsi sotto impatto meccanico diretto o a causa dello stress dovuto a rapidi cambiamenti di temperatura, un fenomeno noto come shock termico.

Un'attenta progettazione e la selezione di gradi ceramici appropriati (ad esempio, fibra vs. mattone denso) sono necessarie per mitigare questo rischio in base alla specifica operazione del forno.

Complessità di Installazione e Riparazione

L'installazione e la riparazione dei rivestimenti ceramici sono un'abilità specializzata. Sia che si tratti di posare mattoni o ancorare moduli in fibra, il processo richiede precisione per garantire una sigillatura termica completa senza punti caldi.

Le riparazioni possono a volte essere più complesse e richiedere più tempo rispetto ai rivestimenti realizzati con refrattari monolitici, portando potenzialmente a tempi di inattività più lunghi.

Costo Iniziale del Materiale

Le ceramiche ad alte prestazioni possono avere un costo iniziale del materiale più elevato rispetto ai refrattari di qualità inferiore o all'isolamento tradizionale.

Tuttavia, questo costo è frequentemente giustificato nel corso della vita del forno attraverso significativi risparmi energetici, cicli di manutenzione ridotti e una migliore qualità del prodotto, risultando in un costo totale di proprietà inferiore.

Scegliere la Ceramica Giusta per la Tua Applicazione

Il termine "ceramica" copre una vasta gamma di materiali, dai mattoni densi alle fibre leggere. La scelta ottimale dipende interamente dal tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la massima efficienza energetica: Scegli un rivestimento con la più bassa conduttività termica possibile, come un sistema multistrato con coperte in fibra ceramica.

- Se il tuo obiettivo principale è la durata contro l'abrasione: Opta per materiali densi e resistenti all'usura come mattoni refrattari ad alto contenuto di allumina o refrattari colabili nelle aree soggette a impatto.

- Se il tuo obiettivo principale è un ciclo di processo rapido: Dai priorità a materiali a bassa densità con basso accumulo di calore, come i moduli in fibra ceramica, per minimizzare i tempi di riscaldamento e raffreddamento.

In definitiva, la scelta del rivestimento ceramico corretto è una decisione strategica che governa direttamente l'efficienza, l'affidabilità e il costo operativo del tuo forno.

Tabella Riepilogativa:

| Proprietà Chiave | Beneficio per il Rivestimento del Forno |

|---|---|

| Alta Refrattarietà | Resiste a temperature estreme senza fondere |

| Bassa Conducibilità Termica | Eccellente isolamento per efficienza energetica e sicurezza |

| Basso Accumulo di Calore | Cicli di riscaldamento/raffreddamento più veloci per una maggiore produttività |

| Inerzia Chimica | Resiste alla corrosione, garantendo longevità e purezza del prodotto |

Pronto a ottimizzare le prestazioni e l'efficienza del tuo forno? Il giusto rivestimento ceramico è un investimento strategico che incide direttamente sui costi operativi, sulla qualità del prodotto e sulla durata delle apparecchiature. In KINTEK, siamo specializzati nella fornitura di apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, incluse soluzioni esperte per le tue esigenze di rivestimento del forno. Il nostro team può aiutarti a selezionare il materiale ceramico ideale—sia per il massimo risparmio energetico, cicli rapidi o durata superiore—per garantire che il tuo laboratorio operi al meglio.

Contatta i nostri esperti oggi per una consulenza personalizzata e scopri la differenza KINTEK in affidabilità e prestazioni.

Guida Visiva

Prodotti correlati

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

- Vite in ceramica di allumina di alta qualità per la produzione di ceramiche fini avanzate con resistenza alle alte temperature e isolamento

- Parti ceramiche personalizzate in nitruro di boro (BN)

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali sono le applicazioni delle ceramiche di zirconia? Scoprite soluzioni ad alte prestazioni per ambienti estremi

- Quale materiale viene utilizzato per l'isolamento dei forni? Materiali chiave per la massima efficienza e prestazioni

- A cosa serve l'isolamento ceramico? Soluzioni Master ad alta temperatura per l'efficienza industriale

- Qual è la temperatura massima per le ceramiche? Trova il materiale giusto per la tua applicazione ad alta temperatura

- Qual è il ruolo del feltro di fibra di zirconia nella sintesi di Si2N2O? Garantire l'efficienza termica e la sicurezza elettrica