Per le applicazioni ad alta temperatura, la soluzione più comune prevede elementi riscaldanti a resistenza elettrica realizzati con leghe metalliche specializzate o compositi ceramici. Il materiale specifico scelto è dettato principalmente dalla temperatura massima richiesta e dall'ambiente chimico, o atmosfera, in cui opererà. Processi avanzati possono anche utilizzare tecnologie di riscaldamento a induzione, ad arco o radiante per obiettivi più specifici.

La sfida fondamentale del riscaldamento ad alta temperatura non è semplicemente raggiungere una temperatura target, ma selezionare un sistema completo — elemento riscaldante, isolamento e atmosfera — che possa sostenere in modo affidabile ed efficiente tale temperatura senza degradare sé stesso o il materiale riscaldato.

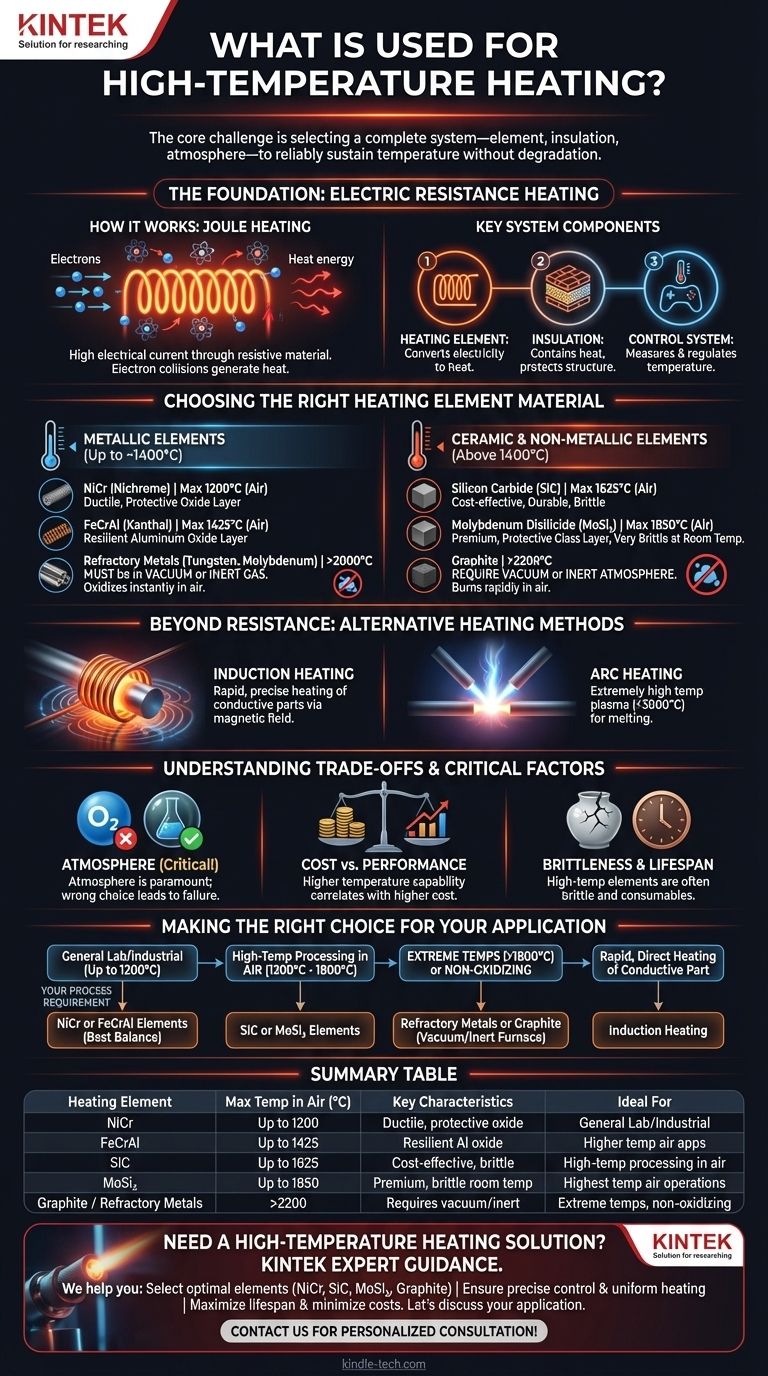

Le Fondamenta: Il Riscaldamento a Resistenza Elettrica

La resistenza elettrica è il metodo più diffuso e semplice per generare alte temperature nei forni e nelle apparecchiature industriali. Funziona su un principio semplice e affidabile.

Come Funziona: Il Principio del Riscaldamento Joule

Questo metodo fa passare una corrente elettrica elevata attraverso un materiale con resistenza elettrica da moderata ad alta. Man mano che gli elettroni vengono forzati attraverso il materiale, collidono con gli atomi, trasferendo la loro energia e generando calore. Questo effetto è noto come riscaldamento Joule.

La quantità di calore generato è funzione della corrente e della resistenza del materiale. Ciò consente un controllo preciso della temperatura regolando la potenza elettrica fornita al sistema.

Componenti Chiave del Sistema

Un forno ad alta temperatura è più della semplice somma dei suoi elementi riscaldanti. È un sistema composto da tre parti critiche:

- L'Elemento Riscaldante: Il materiale che converte l'elettricità in calore.

- L'Isolamento: Materiali refrattari (come fibra ceramica o mattoni refrattari) che contengono il calore e proteggono la struttura del forno.

- Il Sistema di Controllo: Termocoppie e controllori che misurano la temperatura e regolano la potenza per mantenere il setpoint.

Scegliere il Giusto Materiale per l'Elemento Riscaldante

L'elemento riscaldante è il cuore del sistema. La scelta del materiale è il fattore più importante che determina le capacità e i limiti di un forno.

Elementi Metallici (Fino a circa 1400°C)

Gli elementi metallici sono leghe progettate per operare ad alte temperature, tipicamente in presenza di ossigeno, senza rapido degrado.

-

Le leghe di Nichel-Cromo (NiCr), spesso chiamate Nichrome, sono i cavalli di battaglia per temperature fino a 1200°C (2200°F). Sono duttili e formano uno strato protettivo stabile di ossido di cromo sulla loro superficie.

-

Le leghe di Ferro-Cromo-Alluminio (FeCrAl), spesso vendute come Kanthal, possono raggiungere temperature più elevate, fino a 1425°C (2600°F). Formano uno strato di ossido di alluminio molto resistente che protegge il metallo sottostante.

-

I Metalli Refrattari come Tungsteno e Molibdeno possono operare a temperature estremamente elevate (>2000°C). Tuttavia, si ossidano istantaneamente all'aria a queste temperature e devono essere utilizzati sottovuoto o in atmosfera di gas inerte (come argon o azoto).

Elementi Ceramici e Non Metallici (Oltre 1400°C)

Per temperature oltre i limiti delle leghe comuni all'aria, sono necessari elementi ceramici o a base di carbonio.

-

Gli elementi in Carburo di Silicio (SiC) sono una scelta economica per temperature fino a 1625°C (2950°F). Sono duri e resistenti ma possono essere fragili, richiedendo una manipolazione attenta.

-

Gli elementi in Disiliciuro di Molibdeno (MoSi₂) sono la scelta premium per il funzionamento ad altissima temperatura all'aria, capaci di raggiungere 1850°C (3360°F). Formano uno strato protettivo di vetro siliceo, ma sono molto fragili a temperatura ambiente.

-

La Grafite può raggiungere le temperature più alte di tutti, ben oltre 2200°C (4000°F). Come i metalli refrattari, brucerà rapidamente in presenza di ossigeno e richiede assolutamente un vuoto o un'atmosfera inerte.

Oltre la Resistenza: Metodi di Riscaldamento Alternativi

Per applicazioni specializzate, altre tecnologie offrono vantaggi distinti rispetto al riscaldamento a resistenza standard.

Riscaldamento a Induzione

Il riscaldamento a induzione utilizza un potente campo magnetico alternato ad alta frequenza per indurre correnti elettriche (correnti parassite) direttamente all'interno di un pezzo conduttivo. Ciò consente un riscaldamento estremamente rapido, preciso ed efficiente del pezzo stesso senza riscaldare la camera circostante.

Riscaldamento ad Arco

Un forno ad arco elettrico crea un arco elettrico — essenzialmente un fulmine continuo — tra grandi elettrodi di grafite. Questo genera un plasma con temperature incredibilmente elevate, spesso superiori a 3000°C (5400°F), ed è utilizzato principalmente per fondere acciaio e altre leghe.

Comprendere i Compromessi e i Fattori Critici

Scegliere una soluzione ad alta temperatura implica bilanciare prestazioni, costi e complessità operativa.

Il Ruolo Critico dell'Atmosfera

L'atmosfera è il fattore più importante oltre alla temperatura. L'uso di un elemento in Molibdeno, Tungsteno o Grafite in un'atmosfera ricca di ossigeno comporterà un suo immediato e catastrofico cedimento. Gli strati di ossido protettivi sulle leghe NiCr e FeCrAl sono ciò che consente loro di funzionare all'aria.

Fragilità del Materiale e Durata

Gli elementi ceramici come SiC e MoSi₂ sono resistenti alle alte temperature ma possono essere molto fragili a temperatura ambiente e suscettibili allo shock termico (crepe dovute a rapidi cambiamenti di temperatura). Tutti gli elementi riscaldanti sono materiali di consumo con una durata finita che è fortemente influenzata dalla temperatura operativa e dalla frequenza dei cicli.

Costo vs. Prestazioni

Esiste una correlazione diretta tra capacità di temperatura e costo. Un forno costruito con elementi NiCr è significativamente meno costoso di uno costruito con elementi MoSi₂ in grado di raggiungere temperature più elevate.

Fare la Scelta Giusta per la Tua Applicazione

La tua selezione dipende interamente dai requisiti specifici del tuo processo.

- Se la tua attenzione principale è il riscaldamento generale da laboratorio o industriale fino a 1200°C: Gli elementi standard in Nichel-Cromo (NiCr) o FeCrAl offrono il miglior equilibrio tra costo, affidabilità e facilità d'uso.

- Se la tua attenzione principale è la lavorazione ad alta temperatura all'aria (1300°C - 1800°C): Devi utilizzare un elemento ceramico, con il Carburo di Silicio (SiC) come scelta comune e il Disiliciuro di Molibdeno (MoSi₂) per gli intervalli più elevati.

- Se la tua attenzione principale è temperature estremamente elevate (>1800°C) o richiede un ambiente non ossidante: Le tue scelte sono metalli refrattari (Molibdeno, Tungsteno) o Grafite, entrambi i quali impongono un forno a vuoto o a gas inerte.

- Se la tua attenzione principale è il riscaldamento rapido e diretto di un pezzo conduttivo: Il riscaldamento a induzione è la tecnologia più efficiente e precisa per questo compito.

In definitiva, la selezione della soluzione ad alta temperatura corretta richiede una chiara comprensione del tuo materiale, del tuo processo e del tuo ambiente.

Tabella Riassuntiva:

| Elemento Riscaldante | Temp. Max all'Aria (°C) | Caratteristiche Principali | Ideale Per |

|---|---|---|---|

| Nichel-Cromo (NiCr) | Fino a 1200°C | Duttile, strato ossido protettivo | Riscaldamento generale da laboratorio/industriale |

| Ferro-Cromo-Alluminio (FeCrAl) | Fino a 1425°C | Strato di ossido di alluminio resistente | Applicazioni ad aria a temperature più elevate |

| Carburo di Silicio (SiC) | Fino a 1625°C | Economico, durevole ma fragile | Lavorazione ad alta temperatura all'aria |

| Disiliciuro di Molibdeno (MoSi₂) | Fino a 1850°C | Premium, fragile a temperatura ambiente | Operazioni ad aria alle temperature più elevate |

| Grafite / Metalli Refrattari | >2200°C | Richiede atmosfera sottovuoto/inerte | Temperature estreme, ambienti non ossidanti |

Hai Bisogno di una Soluzione di Riscaldamento ad Alta Temperatura per il Tuo Laboratorio?

Scegliere l'elemento riscaldante giusto è fondamentale per l'efficienza del tuo processo e l'integrità del materiale. KINTEK è specializzata in apparecchiature e materiali di consumo per laboratori, fornendo consulenza esperta e soluzioni affidabili per tutte le tue esigenze di riscaldamento ad alta temperatura.

Ti aiutiamo a:

- Selezionare l'elemento riscaldante ottimale (NiCr, SiC, MoSi₂, grafite, ecc.) in base ai requisiti di temperatura e atmosfera

- Garantire un controllo preciso della temperatura e un riscaldamento uniforme per risultati coerenti

- Massimizzare la durata delle apparecchiature e minimizzare i costi operativi

Discutiamo la tua applicazione. Il nostro team ti consiglierà il sistema perfetto per raggiungere i tuoi obiettivi in modo affidabile ed efficiente.

Contattaci oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Pressa Elettrica Riscaldante Cilindrica per Applicazioni di Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Vite in ceramica di allumina di alta qualità per la produzione di ceramiche fini avanzate con resistenza alle alte temperature e isolamento

Domande frequenti

- Quali sono gli svantaggi del filamento di tungsteno? Limitazioni chiave nella tecnologia dell'illuminazione

- Perché la polvere YAG:Ce da pirolisi in aerosol deve subire un trattamento termico? Sblocca le massime prestazioni del fosforo

- Quali fattori influenzano la resistenza di un elemento riscaldante? Padroneggia le 4 variabili chiave per una progettazione termica precisa

- Qual è l'intervallo di temperatura degli elementi riscaldanti al disilicuro di molibdeno? Scegli il grado giusto per le tue esigenze ad alta temperatura

- Cosa causa il guasto dell'elemento riscaldante? Prevenire i tempi di inattività comprendendo il processo di degrado

- Quali sono i materiali comuni utilizzati come elementi riscaldanti? Trova il materiale giusto per le tue esigenze di temperatura

- Come si riscalda un elemento riscaldante? Spiegazione scientifica del riscaldamento Joule

- Come funzionano i riscaldatori PTC con aree superficiali perforate? Aumenta l'efficienza con uno scambio termico ottimizzato