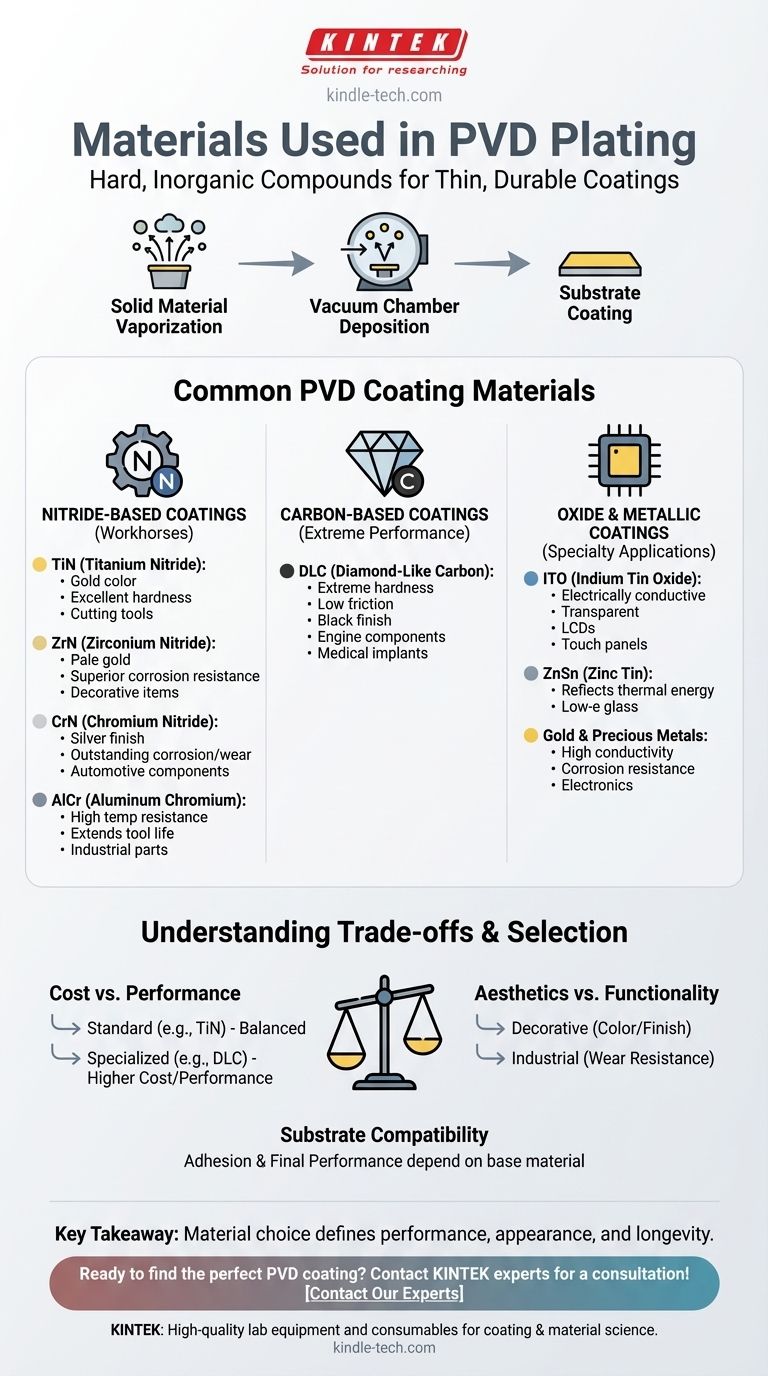

In sintesi, la placcatura PVD utilizza principalmente materiali inorganici duri come nitruri e composti di carbonio per creare rivestimenti sottili e durevoli. I materiali più comuni includono il Nitruro di Titanio (TiN), il Nitruro di Zirconio (ZrN), il Nitruro di Cromo (CrN) e il Carbonio Simil-Diamante (DLC), ciascuno scelto per proprietà specifiche come durezza, colore e resistenza alla corrosione.

Il punto chiave è che il materiale utilizzato nel PVD non è un ripensamento; è la decisione centrale che definisce le prestazioni, l'aspetto e la longevità del prodotto finale. Il processo è abbastanza versatile da utilizzare quasi tutti i materiali inorganici, ma un gruppo selezionato è diventato uno standard industriale per i risultati comprovati.

I principi alla base della selezione dei materiali PVD

Il Physical Vapor Deposition (PVD), o Deposizione Fisica da Vapore, è un processo di deposizione sotto vuoto in cui un materiale solido viene vaporizzato e poi condensato su un substrato come un film sottile. Questa tecnica consente un controllo preciso sulle caratteristiche del rivestimento.

Cosa rende un materiale adatto al PVD?

Il processo PVD può depositare una vasta gamma di materiali inorganici e persino alcuni organici. Tuttavia, i materiali più efficaci e ampiamente utilizzati sono scelti per la loro capacità di formare uno strato denso e ben aderente che migliora il pezzo sottostante.

L'obiettivo detta il materiale

La scelta del materiale è dettata interamente dall'applicazione prevista. Un materiale scelto per proteggere un utensile da taglio ad alta velocità dal calore e dall'usura sarà diverso da uno scelto per conferire a un orologio una finitura estetica e durevole.

Una ripartizione dei materiali di rivestimento PVD comuni

Sebbene l'elenco dei materiali potenziali sia lungo, la maggior parte delle applicazioni si basa su un gruppo centrale noto per le sue proprietà eccezionali. Questi possono essere categorizzati in base alla loro composizione chimica.

Rivestimenti a base di nitruri (I cavalli di battaglia)

I nitruri sono composti di un metallo con azoto, rinomati per la loro estrema durezza e resistenza all'usura.

- Nitruro di Titanio (TiN): Noto per il suo distinto colore oro e le eccellenti prestazioni generali. Aumenta significativamente la durezza ed è ampiamente utilizzato su utensili da taglio, parti di ferramenta ed elementi decorativi.

- Nitruro di Zirconio (ZrN): Offre una finitura color oro pallido o simile all'ottone. Fornisce una resistenza alla corrosione superiore rispetto al TiN ed è spesso utilizzato in applicazioni simili.

- Nitruro di Cromo (CrN): Fornisce una finitura argento metallica brillante con eccezionale resistenza alla corrosione e all'usura. È una scelta comune per componenti automobilistici, orologi e gioielli.

- Alluminio Cromo (AlCr): Progettato per resistere alle alte temperature, questo rivestimento è una scelta primaria per prolungare la vita utile degli utensili industriali e delle parti di macchine che operano sotto stress estremo.

Rivestimenti a base di carbonio (Per prestazioni estreme)

Questi rivestimenti sfruttano le proprietà uniche del carbonio per ottenere un attrito eccezionalmente basso e un'elevata durezza.

- Carbonio Simil-Diamante (DLC): Come suggerisce il nome, il DLC è un materiale estremamente duro e a basso attrito con una finitura nera distintiva. È la scelta ideale per applicazioni ad alte prestazioni come componenti del motore, impianti medici e utensili di alta gamma dove la riduzione dell'attrito è fondamentale.

Rivestimenti a base di ossidi e metallici (Per applicazioni speciali)

Questa categoria comprende materiali scelti per proprietà ottiche o elettriche uniche piuttosto che per la pura resistenza meccanica.

- Ossido di Indio-Stagno (ITO): Un materiale cruciale nell'elettronica moderna. L'ITO è unico perché è sia elettricamente conduttivo che otticamente trasparente, rendendolo essenziale per LCD, display al plasma e touch panel.

- Stagno di Zinco (ZnSn): Utilizzato principalmente nella produzione di vetro a bassa emissività (low-e) per finestre. Questo rivestimento riflette l'energia termica, migliorando l'isolamento.

- Oro (e altri metalli preziosi): Utilizzati sia per il loro aspetto decorativo classico sia per le loro proprietà funzionali, come l'elevata conduttività e la resistenza alla corrosione nell'elettronica.

Comprendere i compromessi

La scelta di un materiale PVD comporta il bilanciamento di priorità concorrenti. Non esiste un unico materiale "migliore", ma solo quello più appropriato per un obiettivo specifico.

Costo rispetto alle prestazioni

I rivestimenti standard come il Nitruro di Titanio (TiN) offrono un fantastico equilibrio tra prestazioni ed economicità per molte applicazioni. Materiali più specializzati come il Carbonio Simil-Diamante (DLC) offrono prestazioni superiori ma a un prezzo significativamente più elevato.

Estetica rispetto alla funzionalità

Per gli oggetti decorativi come orologi o rubinetti, il colore e la finitura (ad esempio, l'argento del CrN o l'oro del TiN) sono i motori principali. Per una punta da trapano industriale, la resistenza all'usura ad alta temperatura di un materiale come l'AlCr è l'unica cosa che conta, indipendentemente dal suo aspetto.

Compatibilità con il substrato

Il materiale di base che viene rivestito gioca un ruolo nella selezione del materiale. L'adesione e le prestazioni finali dello strato PVD dipendono dalla sua compatibilità chimica e fisica con il substrato su cui viene applicato.

Fare la scelta giusta per il tuo obiettivo

La tua decisione finale dovrebbe essere guidata dall'obiettivo primario che devi raggiungere per il tuo prodotto.

- Se la tua priorità principale è la massima durezza e resistenza all'usura per gli utensili: Dai la precedenza ai rivestimenti in nitruro come TiN e AlCr, oppure scegli DLC per le applicazioni ad alte prestazioni più esigenti.

- Se la tua priorità principale è una finitura decorativa con elevata durabilità: Considera TiN o ZrN per i toni dorati e CrN per una finitura argento o cromata classica e resistente.

- Se la tua priorità principale sono le proprietà elettroniche o ottiche specializzate: La tua scelta è definita dalla funzione, come l'utilizzo di ITO trasparente e conduttivo per i display o ZnSn per il vetro termico.

In definitiva, la selezione del materiale PVD corretto è il modo in cui trasformi un componente standard in un prodotto ad alte prestazioni, durevole ed esteticamente gradevole.

Tabella riassuntiva:

| Tipo di materiale | Esempi comuni | Proprietà chiave | Applicazioni tipiche |

|---|---|---|---|

| A base di nitruri | Nitruro di Titanio (TiN), Nitruro di Zirconio (ZrN), Nitruro di Cromo (CrN) | Durezza estrema, Resistenza all'usura e alla corrosione | Utensili da taglio, Componenti automobilistici, Ferramenta decorativa |

| A base di carbonio | Carbonio Simil-Diamante (DLC) | Durezza estrema, Basso attrito, Finitura nera | Componenti del motore ad alte prestazioni, Impianti medici |

| Ossidi/Metallici | Ossido di Indio-Stagno (ITO), Oro | Conduttività elettrica, Trasparenza ottica, Resistenza alla corrosione | Display LCD, Touch panel, Elettronica |

Pronto a trovare il rivestimento PVD perfetto per la tua applicazione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di rivestimento e scienza dei materiali. Sia che tu stia sviluppando utensili da taglio, finiture decorative o componenti elettronici avanzati, la nostra esperienza può aiutarti a selezionare e applicare il materiale PVD ideale per migliorare le prestazioni, la durata e l'aspetto del tuo prodotto.

Discutiamo i requisiti del tuo progetto e otteniamo insieme risultati superiori. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

- Elettrodo a disco rotante in platino per applicazioni elettrochimiche

Domande frequenti

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti