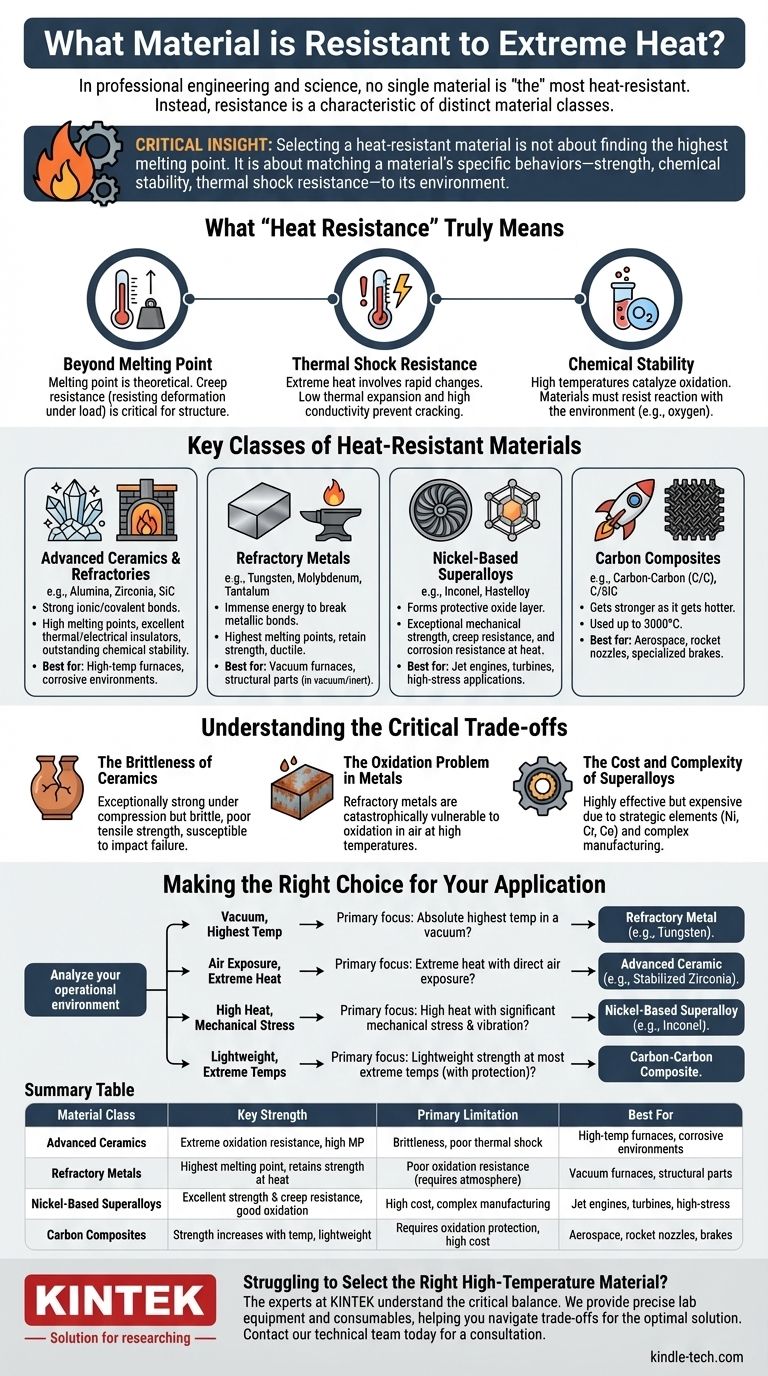

Nell'ingegneria e nella scienza professionale, nessun singolo materiale è "il" più resistente al calore. Invece, la resistenza al calore estremo è una caratteristica di diverse classi di materiali distinte, ognuna con proprietà uniche. I più comuni ed efficaci sono le ceramiche avanzate come la zirconia, i metalli refrattari come il tungsteno e le superleghe a base di nichel come l'Inconel.

L'intuizione più critica è che la selezione di un materiale resistente al calore non consiste nel trovare il punto di fusione più alto. Si tratta di abbinare i comportamenti specifici di un materiale ad alta temperatura—la sua resistenza, stabilità chimica e resistenza agli shock termici—alle precise esigenze del suo ambiente previsto.

Cosa Significa Veramente "Resistenza al Calore"

Per scegliere il materiale giusto, devi guardare oltre una semplice classificazione di temperatura. La vera resistenza al calore è una combinazione di molteplici proprietà che determinano come un materiale si comporta sotto stress termico.

Oltre il Punto di Fusione

Il punto di fusione di un materiale è il suo limite superiore teorico, ma il suo limite pratico è spesso molto più basso.

La resistenza allo scorrimento (creep), ovvero la capacità di resistere alla deformazione sotto un carico costante ad alte temperature, è spesso il fattore più critico nelle applicazioni strutturali.

Resistenza agli Shock Termici

Il calore estremo raramente si verifica nel vuoto; comporta rapidi cambiamenti di temperatura.

Lo shock termico è lo stress indotto in un materiale quando diverse parti si espandono o si contraggono a velocità diverse. I materiali con bassa espansione termica e alta conduttività termica generalmente funzionano meglio.

Stabilità Chimica

Le alte temperature agiscono come catalizzatore per le reazioni chimiche, in particolare l'ossidazione.

Un materiale che funziona eccezionalmente bene nel vuoto o in atmosfera inerte può fallire catastroficamente in presenza di ossigeno. La resistenza all'ossidazione è un criterio di selezione cruciale per le applicazioni del mondo reale.

Classi Chiave di Materiali Resistenti al Calore

I materiali che operano a temperature estreme si trovano tipicamente in tre categorie principali, ognuna con un meccanismo di resistenza sottostante diverso.

Ceramiche Avanzate e Refrattari

Questi materiali (es. Allumina, Zirconia, Carburo di Silicio) sono definiti dai loro legami ionici e covalenti incredibilmente forti.

Possiedono alcuni dei punti di fusione più alti e sono eccellenti isolanti termici ed elettrici. La loro stabilità chimica, in particolare contro l'ossidazione, è eccezionale.

Metalli Refrattari

Questo gruppo comprende tungsteno, molibdeno, tantalio e niobio. I loro alti punti di fusione sono dovuti all'immensa energia richiesta per rompere i legami metallici nelle loro strutture cristalline.

Questi metalli mantengono una resistenza significativa a temperature a cui gli acciai e le superleghe fallirebbero. Sono anche duttili, a differenza delle ceramiche.

Superleghe a Base di Nichel

Le superleghe come Inconel e Hastelloy sono leghe metalliche progettate specificamente per ambienti ad alto stress, alta temperatura e altamente corrosivi.

Non hanno i punti di fusione più alti, ma formano uno strato di ossido protettivo stabile sulla loro superficie che consente loro di mantenere una forza meccanica eccezionale e di resistere alla corrosione a temperature elevate.

Compositi a Base di Carbonio

Materiali come Carbonio-Carbonio (C/C) o Carburo di Silicio Rinforzato con Fibra di Carbonio (C/SiC) sono in una categoria a sé stante.

Il C/C diventa unicamente più forte man mano che si scalda. Viene utilizzato in applicazioni come ugelli di razzi e freni ad alte prestazioni, dove le temperature possono superare i 3000°C.

Comprendere i Compromessi Critici

Nessun materiale è perfetto. Le capacità straordinarie dei materiali resistenti al calore comportano limitazioni significative che devi considerare nel tuo processo di progettazione e selezione.

La Fragilità delle Ceramiche

Sebbene eccezionalmente resistenti alla compressione, le ceramiche sono fragili e hanno una scarsa resistenza alla trazione.

Sono altamente suscettibili a guasti catastrofici dovuti a impatti meccanici o difetti interni, rendendole inadatte per applicazioni che richiedono tenacità.

Il Problema dell'Ossidazione nei Metalli

La debolezza principale dei metalli refrattari è la loro vulnerabilità catastrofica all'ossidazione ad alte temperature.

Il tungsteno e il molibdeno letteralmente bruceranno all'aria a temperature ben al di sotto dei loro punti di fusione. Devono essere utilizzati sottovuoto o in atmosfera inerte, oppure essere protetti con rivestimenti speciali.

Il Costo e la Complessità delle Superleghe

Le superleghe sono altamente efficaci ma sono composte da elementi costosi e spesso strategici come nichel, cromo e cobalto.

I loro processi di produzione e lavorazione sono difficili e costosi, riservandone l'uso ad applicazioni critiche come turbine di motori a reazione e reattori nucleari dove le prestazioni giustificano la spesa.

Fare la Scelta Giusta per la Tua Applicazione

La tua selezione deve essere guidata da una chiara comprensione dell'ambiente operativo. Analizza la combinazione di calore, carico meccanico ed esposizione chimica che il tuo componente dovrà affrontare.

- Se la tua attenzione principale è la temperatura più assoluta nel vuoto: Un metallo refrattario come il tungsteno è la scelta migliore grazie al suo punto di fusione senza pari.

- Se la tua attenzione è il calore estremo combinato con l'esposizione diretta all'aria: Una ceramica avanzata come la zirconia stabilizzata offre una resistenza all'ossidazione e una stabilità superiori.

- Se la tua attenzione è l'alto calore combinato con stress meccanico e vibrazioni significative: Una superlega a base di nichel come l'Inconel fornisce la resistenza necessaria, la resistenza allo scorrimento e la durata a fatica.

- Se la tua attenzione è la resistenza leggera alle temperature più estreme (con protezione): Un composito carbonio-carbonio è necessario per applicazioni aerospaziali specializzate o frenanti.

In definitiva, scegliere il materiale giusto è un esercizio di bilanciamento tra proprietà ideali e vincoli e compromessi del mondo reale.

Tabella Riassuntiva:

| Classe di Materiale | Punto di Forza Chiave | Limitazione Principale | Ideale Per |

|---|---|---|---|

| Ceramiche Avanzate | Resistenza estrema all'ossidazione, alto punto di fusione | Fragilità, scarsa resistenza agli shock termici | Forni ad alta temperatura, ambienti corrosivi |

| Metalli Refrattari | Punto di fusione più alto, mantiene la resistenza al calore | Scarsa resistenza all'ossidazione (richiede atmosfera protettiva) | Forni sottovuoto, parti strutturali ad alta temperatura |

| Superleghe a Base di Nichel | Eccellente resistenza e resistenza allo scorrimento, buona ossidazione | Costo elevato, produzione complessa | Motori a reazione, turbine, applicazioni ad alto stress |

| Compositi a Base di Carbonio | La resistenza aumenta con la temperatura, molto leggero | Richiede protezione dall'ossidazione, costo elevato | Aerospaziale, ugelli di razzi, freni specializzati |

Hai Difficoltà a Selezionare il Materiale ad Alta Temperatura Giusto per il Tuo Laboratorio?

Scegliere il materiale sbagliato può portare a guasti delle apparecchiature, costosi tempi di inattività e risultati compromessi. Gli esperti di KINTEK comprendono il delicato equilibrio tra temperatura, stress meccanico e ambiente chimico.

Siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo precisi che la tua ricerca richiede. Sia che tu abbia bisogno di componenti realizzati in ceramiche avanzate, metalli refrattari o superleghe, possiamo aiutarti a navigare tra i compromessi per trovare la soluzione ottimale per la tua applicazione specifica.

Lascia che la nostra esperienza ti guidi verso una soluzione affidabile e ad alte prestazioni. Contatta oggi il nostro team tecnico per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Composito ceramico di nitruro di boro conduttivo BN per applicazioni avanzate

Domande frequenti

- Qual è la funzione degli elementi riscaldanti al disiliciuro di molibdeno in un sistema di forno sperimentale per la combustione del carbone polverizzato riscaldato elettricamente?

- Il disolfuro di molibdeno è un elemento riscaldante? Scopri il materiale migliore per applicazioni ad alta temperatura.

- Qual è l'intervallo di temperatura degli elementi riscaldanti al disilicuro di molibdeno? Scegli il grado giusto per le tue esigenze ad alta temperatura

- Qual è il coefficiente di dilatazione termica del disiliciuro di molibdeno? Comprendere il suo ruolo nella progettazione ad alta temperatura

- Quale materiale viene utilizzato per il riscaldamento dei forni? Seleziona l'elemento giusto per il tuo processo