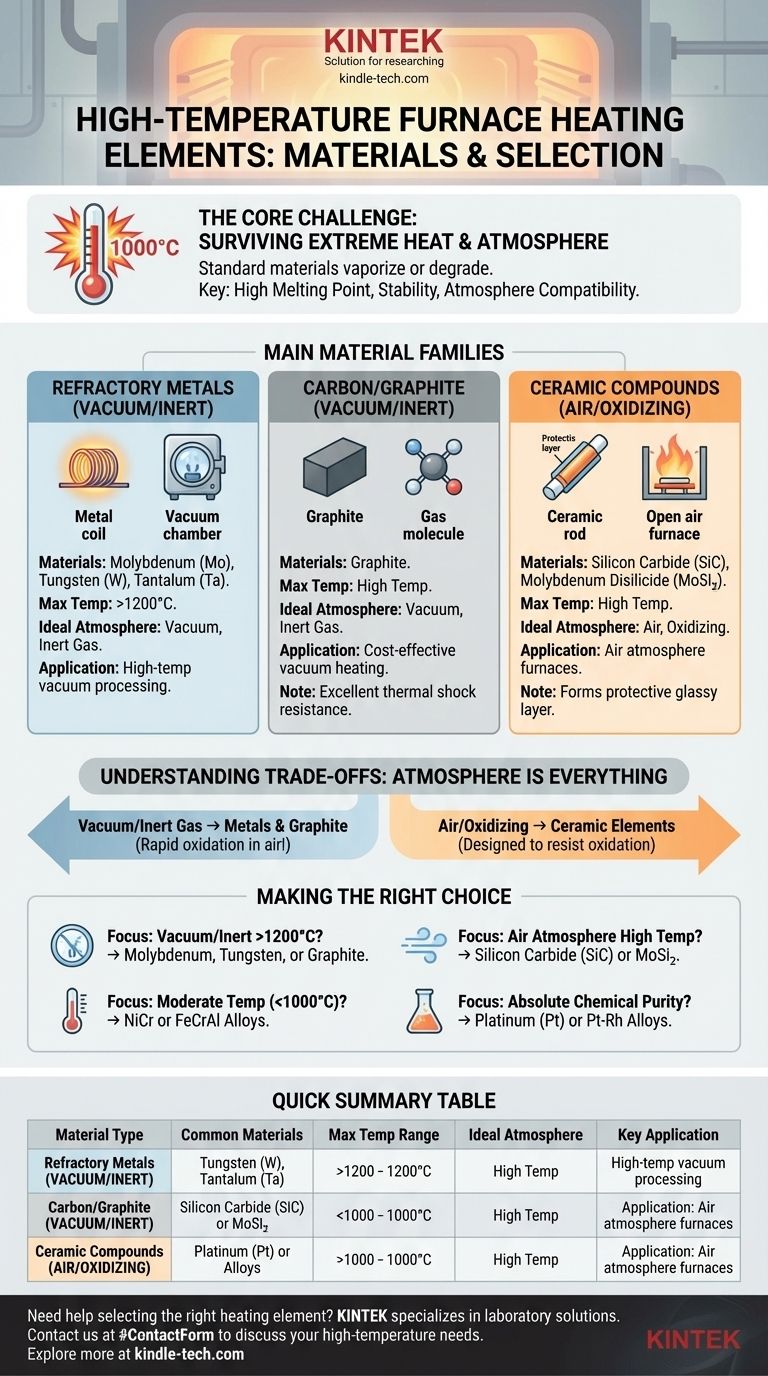

Per i forni ad alta temperatura, gli elementi riscaldanti sono realizzati con un gruppo selezionato di materiali in grado di resistere a condizioni estreme senza fondere o degradarsi. Le scelte più comuni sono metalli refrattari come il molibdeno e il tungsteno, elementi non metallici come la grafite e composti ceramici come il carburo di silicio (SiC) e il disilicuro di molibdeno (MoSi₂). Il materiale specifico utilizzato è determinato dalla temperatura massima di esercizio del forno e, soprattutto, dalla sua atmosfera interna.

La scelta di un elemento riscaldante non riguarda solo la resistenza al calore; è una decisione critica dettata dall'atmosfera operativa del forno. Metalli come il molibdeno e la grafite sono ideali per ambienti sottovuoto, mentre i composti ceramici sono richiesti per i forni che operano in aria.

La sfida principale: sopravvivere al calore estremo

Materiali conduttori standard come il rame o l'alluminio vaporizzerebbero istantaneamente alle temperature richieste nei processi industriali e di laboratorio ad alta temperatura. L'obiettivo è trovare un materiale che non solo abbia un punto di fusione eccezionalmente alto, ma che rimanga anche strutturalmente stabile ed elettricamente affidabile per molti cicli di riscaldamento.

Perché i materiali standard falliscono

A temperature superiori a 1000°C, la maggior parte dei metalli comuni inizia ad ammorbidirsi, deformarsi e ossidarsi rapidamente (o "bruciare") se esposta all'aria. Questo li rende completamente inadatti a generare calore controllato e sostenuto a questi livelli.

Le proprietà di un elemento ad alta temperatura

Un elemento riscaldante di successo deve possedere un alto punto di fusione, resistenza alle reazioni chimiche con l'atmosfera del forno e il prodotto, e buona resistenza meccanica alle alte temperature. Questo è il motivo per cui la selezione dei materiali è così specializzata.

Una ripartizione degli elementi ad alta temperatura

Gli elementi riscaldanti ad alta temperatura sono generalmente divisi in tre famiglie principali: metalli refrattari, carbonio/grafite e composti ceramici. Ognuno ha un ruolo distinto in base alle sue proprietà.

Metalli refrattari: i cavalli da battaglia del vuoto

I metalli refrattari sono definiti dai loro punti di fusione estremamente elevati. Il molibdeno (Mo), il tungsteno (W) e il tantalio (Ta) sono le scelte più comuni per gli elementi dei forni ad alta temperatura.

Questi metalli sono eccellenti per applicazioni in forni a vuoto o ambienti riempiti con un gas inerte. Forniscono calore stabile e uniforme a temperature che spesso superano i 1200°C.

Carbonio/Grafite: la scelta versatile

La grafite è un materiale popolare ed economico per gli elementi riscaldanti, in particolare nei forni a vuoto.

Offre numerosi vantaggi chiave, tra cui eccellente resistenza agli shock termici, stabilità alle alte temperature e facilità di lavorazione in forme complesse. Come i metalli refrattari, deve essere utilizzata in un'atmosfera non ossidante.

Composti ceramici: maestri dei forni ad aria

Quando un forno deve operare in atmosfera d'aria, i metalli non sono un'opzione. È qui che i composti ceramici eccellono.

Il carburo di silicio (SiC) e il disilicuro di molibdeno (MoSi₂) sono i materiali primari utilizzati. Formano uno strato vetroso protettivo sulla loro superficie che impedisce all'ossigeno di distruggere l'elemento, consentendo loro di funzionare efficacemente in applicazioni ad aria aperta.

Metalli preziosi: per applicazioni specializzate

In alcune applicazioni di nicchia, come la produzione di vetro o la ricerca di laboratorio ad alta purezza, vengono utilizzati il platino (Pt) e le sue leghe con il rodio (Rh). Sebbene eccezionalmente stabili, il loro costo elevato ne limita l'uso a situazioni in cui l'inerzia chimica è fondamentale.

Comprendere i compromessi: l'atmosfera è tutto

Il fattore più importante che determina la scelta tra questi materiali è l'atmosfera del forno. L'uso dell'elemento sbagliato in una data atmosfera porterà a un fallimento immediato e catastrofico.

La distinzione tra vuoto e aria

I metalli refrattari come il molibdeno e il tungsteno, insieme alla grafite, si ossideranno e si disintegreranno rapidamente se utilizzati ad alte temperature in presenza di ossigeno. Sono strettamente per ambienti sottovuoto o con gas inerte.

Al contrario, gli elementi ceramici come il MoSi₂ sono specificamente progettati per resistere all'ossidazione, rendendoli la scelta predefinita per i forni che riscaldano i prodotti in atmosfera d'aria.

Il bilanciamento costo-prestazioni

La grafite è spesso una scelta economica per le applicazioni sottovuoto. I metalli refrattari offrono prestazioni eccellenti ma possono essere più costosi.

Gli elementi ceramici hanno un costo iniziale più elevato ma sono essenziali per il funzionamento ad aria, un costo inevitabile per tali processi. I metalli preziosi rappresentano il culmine sia delle prestazioni che del costo.

Fare la scelta giusta per il tuo obiettivo

La selezione dell'elemento riscaldante corretto è fondamentale per la progettazione del forno e il successo dell'operazione. La tua scelta dovrebbe essere guidata dal tuo requisito tecnico primario.

- Se il tuo obiettivo principale è il riscaldamento sottovuoto o in gas inerte sopra i 1200°C: Le tue migliori opzioni sono elementi in molibdeno, tungsteno o grafite.

- Se il tuo obiettivo principale è il riscaldamento in atmosfera d'aria ad alte temperature: Devi utilizzare un elemento ceramico resistente all'ossidazione come il carburo di silicio (SiC) o il disilicuro di molibdeno (MoSi₂).

- Se il tuo obiettivo principale è il riscaldamento a temperatura moderata (sotto i 1000°C): Leghe economiche come il nichel-cromo (NiCr) o il ferro-cromo-alluminio (FeCrAl) sono lo standard del settore.

- Se il tuo obiettivo principale è la purezza chimica assoluta e l'evitare la contaminazione: Potrebbe essere necessario investire in elementi in metallo prezioso come il platino o il platino-rodio.

Comprendere queste proprietà dei materiali e la loro relazione con l'ambiente operativo ti consente di progettare e gestire un processo ad alta temperatura affidabile.

Tabella riassuntiva:

| Tipo di materiale | Materiali comuni | Intervallo di temperatura massima | Atmosfera ideale | Applicazione chiave |

|---|---|---|---|---|

| Metalli refrattari | Molibdeno, Tungsteno | > 1200°C | Vuoto, Gas inerte | Processi sottovuoto ad alta temperatura |

| Carbonio/Grafite | Grafite | Alta temperatura | Vuoto, Gas inerte | Riscaldamento sottovuoto economico |

| Composti ceramici | SiC, MoSi₂ | Alta temperatura | Aria, Ossidante | Forni in atmosfera d'aria |

| Metalli preziosi | Platino, Leghe Pt-Rh | Moderato-Alto | Varie | Laboratori specializzati ad alta purezza |

Hai bisogno di aiuto per selezionare l'elemento riscaldante giusto per il tuo forno ad alta temperatura?

Presso KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio, offrendo una guida esperta per abbinare l'elemento riscaldante perfetto alle tue specifiche esigenze di temperatura e atmosfera del forno. Che tu abbia bisogno di metalli refrattari per applicazioni sottovuoto o elementi ceramici per atmosfere d'aria, il nostro team garantisce prestazioni e longevità ottimali per i tuoi processi di laboratorio.

Contattaci oggi al #ContactForm per discutere le tue esigenze di riscaldamento ad alta temperatura e scoprire come KINTEK può migliorare l'efficienza e l'affidabilità del tuo laboratorio.

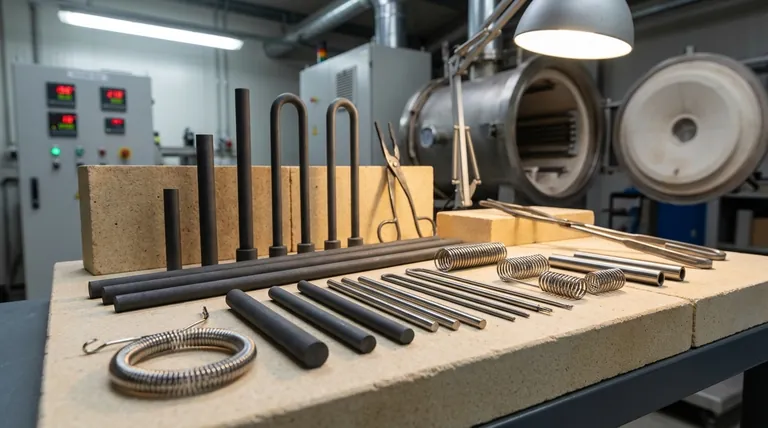

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Cos'è un elemento riscaldante in MoSi2? Una soluzione ad alta temperatura con potere auto-riparante

- Quanto sono efficienti gli elementi riscaldanti? Scopri la verità sulla conversione energetica

- Come l'apparecchiatura di riscaldamento a temperatura controllata di precisione facilita la conversione da Cu3N a MCL? Ottimizzare la sintesi MCL

- La grafite può essere utilizzata come elemento riscaldante? Scopri la sua potenza ad alta temperatura in ambienti controllati

- Quali sono gli elementi riscaldanti per forni ad alta temperatura? Scegli l'elemento giusto per la tua atmosfera

- Qual è la resistività elettrica del disilicuro di molibdeno? Sfruttare la sua potenza di riscaldamento ad alta temperatura

- Qual è il migliore tra l'elemento riscaldante al quarzo o in ceramica? Scegli il calore giusto per la tua applicazione

- Quanto è efficiente un elemento riscaldante al quarzo? Raggiungi fino al 96% di efficienza radiante per un riscaldamento mirato