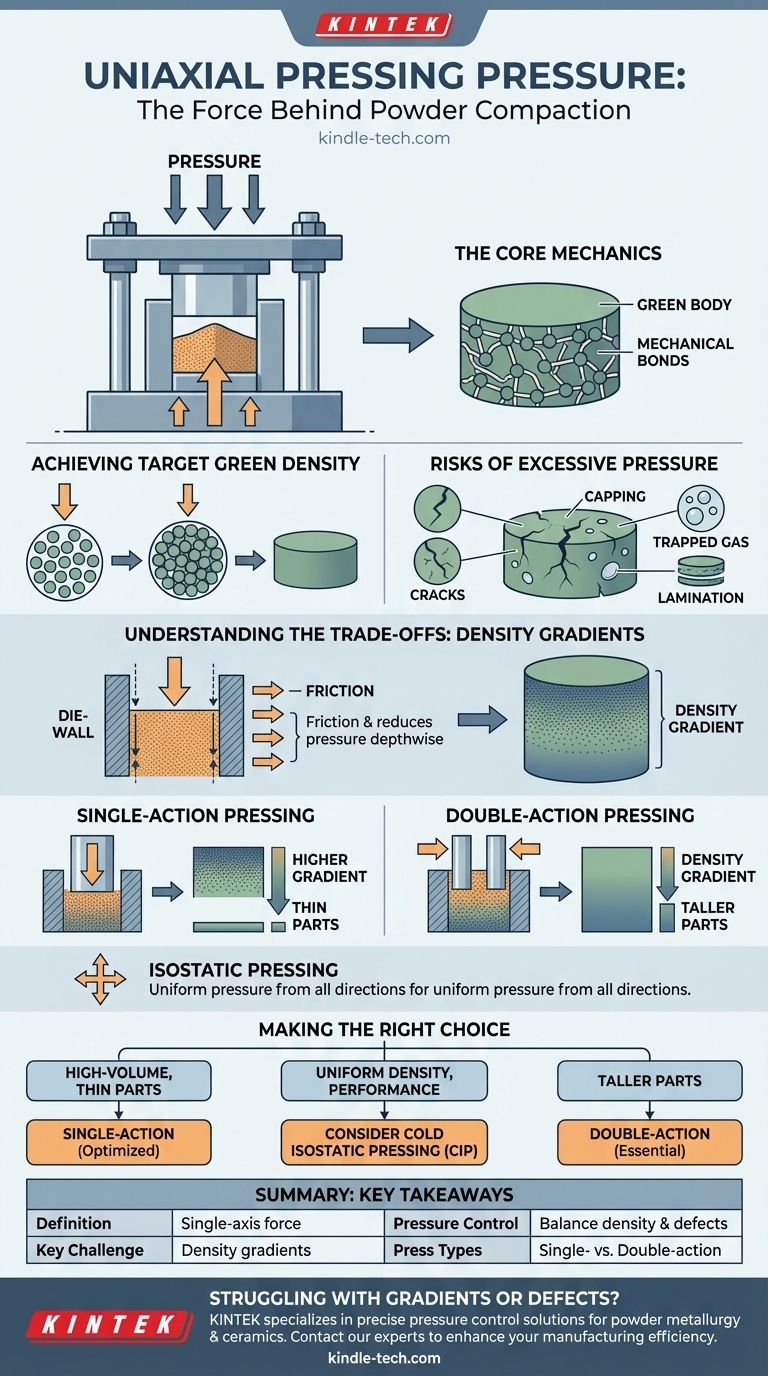

Nella produzione e nella scienza dei materiali, la pressione di pressatura uniassiale è la forza applicata lungo un singolo asse verticale per compattare una polvere in una forma solida. Questa pressione, tipicamente misurata in megapascal (MPa) o libbre per pollice quadrato (psi), è il parametro fondamentale utilizzato per trasformare particelle sciolte in un oggetto coeso con resistenza iniziale, noto come "corpo verde".

La pressatura uniassiale è un metodo rapido ed economico per formare pezzi da polveri, ma la sua caratteristica distintiva, l'applicazione della forza da una sola direzione, crea inevitabili gradienti di densità. Comprendere e gestire queste variazioni indotte dalla pressione è la sfida centrale per ottenere un prodotto finale forte e affidabile.

Come Funziona la Pressatura Uniassiale: La Meccanica di Base

La pressatura uniassiale, talvolta chiamata pressatura a stampo, è una pietra angolare della metallurgia delle polveri e della produzione di ceramiche grazie alla sua velocità e idoneità all'automazione.

La Configurazione: Stampo, Punzone e Polvere

Il processo inizia caricando una quantità precisa di polvere in una cavità rigida chiamata stampo (die). Uno o più punzoni (punches) si muovono quindi verticalmente nello stampo, comprimendo la polvere. La forza applicata divisa per l'area della sezione trasversale della faccia del punzone fornisce la pressione uniassiale nominale.

Il Risultato: Il "Corpo Verde"

Questo processo di compattazione forza le particelle di polvere a stretto contatto, riducendo gli spazi vuoti tra loro e creando legami meccanici. L'oggetto risultante è un corpo verde o un compatto. Ha una resistenza sufficiente per essere maneggiato ma è ancora poroso e richiede un successivo processo di riscaldamento (sinterizzazione) per raggiungere la sua densità e resistenza finali.

Il Ruolo Critico della Pressione nella Formazione del Pezzo

La quantità di pressione applicata non è arbitraria; è una variabile attentamente controllata che determina direttamente la qualità del corpo verde.

Raggiungere la Densità Verde Obiettivo

L'obiettivo principale dell'applicazione della pressione è aumentare la densità del materiale. Una pressione maggiore forza le particelle ad avvicinarsi, riducendo la porosità e aumentando la densità verde del compatto. Questo è fondamentale perché una densità verde più elevata generalmente porta a una minore contrazione e a migliori proprietà meccaniche nel pezzo sinterizzato finale.

I Rischi di Pressione Eccessiva

Il semplice massimizzare la pressione non è la soluzione e spesso crea difetti gravi. Troppa pressione può intrappolare aria all'interno della polvere, portando a crepe durante l'estrazione. Può anche causare laminazione (fratture parallele alla direzione di pressatura) o cappatura (rottura della parte superiore del compatto) a causa di stress interni.

Comprendere i Compromessi: Il Problema dei Gradienti di Densità

Il limite maggiore della pressatura uniassiale è la sua incapacità di creare un pezzo perfettamente uniforme. Questa è una conseguenza intrinseca dell'applicazione della forza lungo un singolo asse.

Attrito con la Parete dello Stampo: Il Colpevole Principale

Mentre il punzone trasmette la forza attraverso la polvere, si verifica attrito tra le particelle e contro la parete fissa dello stampo. Questo attrito fa sì che la pressione diminuisca con la profondità. Il risultato è un gradiente di densità, dove le aree del compatto più vicine al punzone in movimento sono le più dense, e l'area centrale o più lontana dal punzone è la meno densa.

Pressatura ad Azione Singola vs. a Doppia Azione

Per combattere i gradienti di densità, le presse possono utilizzare configurazioni diverse:

- Pressatura ad Azione Singola: Solo un punzone (tipicamente quello superiore) si muove. Questo è il metodo più semplice ma crea i gradienti di densità più severi, rendendolo adatto solo per pezzi sottili e semplici.

- Pressatura a Doppia Azione: Sia un punzone superiore che uno inferiore si muovono verso il centro. Questo comprime la polvere da entrambe le estremità, riducendo significativamente il gradiente di densità e consentendo la produzione di pezzi più alti o più complessi.

Pressatura Uniassiale vs. Isostatica: Una Distinzione Chiave

È fondamentale distinguere la pressatura uniassiale dalla pressatura isostatica. Nella pressatura isostatica, la pressione viene applicata uniformemente da tutte le direzioni tramite un mezzo fluido. Questo elimina l'attrito con la parete dello stampo e produce un corpo verde con una densità estremamente uniforme, ma il processo è significativamente più lento e costoso della pressatura uniassiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare e controllare la pressione di pressatura uniassiale è un equilibrio tra il raggiungimento di una densità sufficiente ed evitare difetti. I tuoi obiettivi di produzione determineranno il tuo approccio.

- Se la tua priorità principale è la produzione ad alto volume di pezzi semplici e sottili: La pressatura uniassiale ad azione singola è il metodo più economico, ma la pressione deve essere ottimizzata attentamente per prevenire la cappatura.

- Se la tua priorità principale è la densità uniforme per pezzi ad alte prestazioni: I gradienti di densità intrinseci della pressatura uniassiale sono una grave responsabilità; considera la Pressatura Isostatica a Freddo (CIP) come alternativa.

- Se la tua priorità principale è produrre pezzi più alti (es. boccole o ingranaggi): La pressatura uniassiale a doppia azione è essenziale per ridurre al minimo le variazioni di densità tra la parte superiore, centrale e inferiore del componente.

Padroneggiare la pressatura uniassiale riguarda meno la massimizzazione della forza e più il controllo della distribuzione della pressione in tutto il pezzo.

Tabella Riassuntiva:

| Aspetto | Concetto Chiave |

|---|---|

| Definizione | Forza applicata lungo un singolo asse per compattare la polvere in una forma solida (corpo verde). |

| Sfida Principale | Gradienti di densità intrinseci dovuti all'attrito con la parete dello stampo, che portano a una densità non uniforme del pezzo. |

| Controllo della Pressione | Bilanciare una maggiore densità verde con il rischio di difetti come laminazione e cappatura. |

| Tipi di Presse | Azione singola (per pezzi sottili) vs. doppia azione (per pezzi più alti) per ridurre le variazioni di densità. |

Stai riscontrando problemi con gradienti di densità o difetti nei pezzi nel tuo processo di compattazione delle polveri? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni per un controllo preciso della pressione nella metallurgia delle polveri e nella ceramica. La nostra esperienza ti aiuta a ottimizzare la pressatura uniassiale per parti più resistenti e affidabili. Contatta oggi i nostri esperti per discutere come possiamo migliorare l'efficienza della tua produzione e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa Idraulica da Laboratorio Pressa per Pellet per Batterie a Bottone

- Pressa da banco per anelli in acciaio XRF & KBR per pellet di polvere per FTIR

- Presse Idraulica Automatica da Laboratorio per Pastiglie XRF & KBR

Domande frequenti

- Qual è il vantaggio del KBr? Trasparenza IR senza pari per una spettroscopia precisa

- Perché i pellet di KBr vengono utilizzati nella spettroscopia FTIR? Ottenere analisi chiare e accurate dei campioni solidi

- Le presse idrauliche sono alimentate ad acqua? Scopri il ruolo fondamentale dell'olio idraulico.

- Perché usare il KBr per l'IR? Ottenere spettri chiari e senza ostacoli per campioni solidi

- Cos'è la tecnica della pastiglia nell'IR? Padroneggiare la preparazione di campioni solidi per una spettroscopia chiara