Nella sputtering a magnetron, l'uniformità dello spessore è una misura critica di quanto costantemente lo spessore di un film sottile sia mantenuto su tutta la superficie del substrato. È la differenza tra un rivestimento perfettamente uniforme e uno più spesso in alcune aree e più sottile in altre, spesso espressa come deviazione percentuale dallo spessore medio.

Ottenere un'elevata uniformità dello spessore non riguarda una singola impostazione, ma l'equilibrio tra la geometria fisica del sistema di sputtering e i parametri di processo. L'obiettivo è garantire che gli atomi espulsi dal materiale target si depositino uniformemente su tutta l'area del substrato.

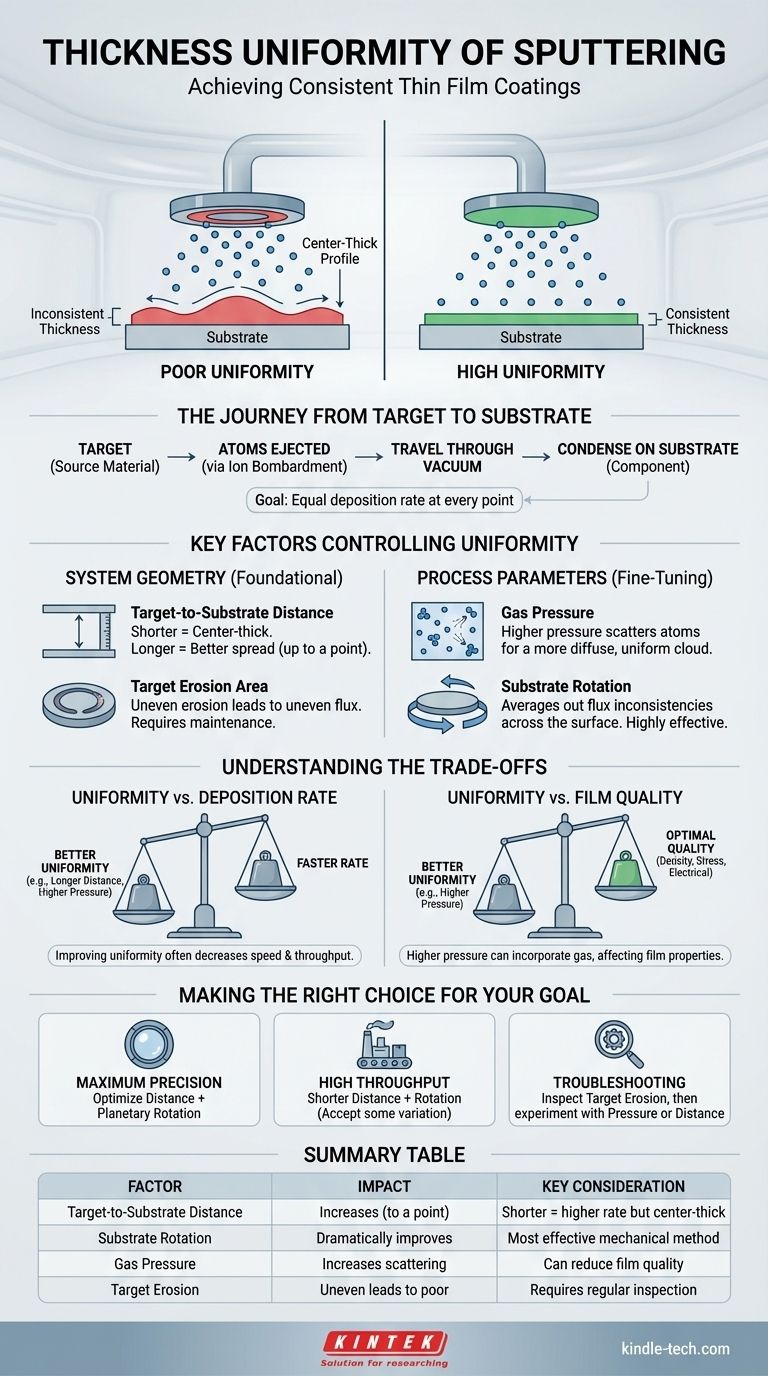

Il viaggio dal target al substrato

Il processo di deposizione di base

In qualsiasi sistema di sputtering, gli ioni di un plasma bombardano un materiale sorgente, noto come target. Questo impatto espelle atomi dal target, che poi viaggiano attraverso la camera a vuoto e si condensano sul tuo componente, il substrato.

Lo spessore totale di questo film depositato è controllato mantenendo un tasso di deposizione costante per un periodo specifico. La sfida consiste nel garantire che questo tasso sia lo stesso in ogni punto del substrato.

Perché l'uniformità è critica

Per la maggior parte delle applicazioni avanzate, una scarsa uniformità è un punto critico di fallimento. Nell'ottica di precisione, le variazioni di spessore possono distorcere la trasmissione della luce. Nei semiconduttori, possono portare a proprietà elettriche incoerenti e al guasto del dispositivo. Nei rivestimenti protettivi, i punti sottili possono diventare punti di corrosione o usura.

Fattori chiave che controllano l'uniformità del film

L'uniformità finale di un film è il risultato di diversi fattori interagenti. Questi possono essere ampiamente divisi in geometria del sistema e parametri di processo.

Geometria del sistema: il fattore fondamentale

La disposizione fisica della tua camera di sputtering ha l'impatto più significativo sull'uniformità.

Distanza target-substrato: questa è la distanza tra la sorgente del materiale (target) e il substrato. Una distanza più breve aumenta il tasso di deposizione ma spesso si traduce in un profilo "più spesso al centro", poiché il centro del substrato riceve più materiale. L'aumento della distanza consente al flusso atomico di diffondersi maggiormente, migliorando l'uniformità fino a un certo punto.

Area di erosione del target: nella sputtering a magnetron, un campo magnetico confina il plasma a una regione specifica sul target, nota come "racetrack". La dimensione, la forma e il modello di usura di quest'area di erosione determinano direttamente la sorgente degli atomi sputterati. Un target eroso in modo non uniforme non può produrre un rivestimento uniforme.

Parametri di processo: messa a punto del risultato

Una volta impostata la geometria, i parametri di processo vengono utilizzati per mettere a punto la deposizione.

Pressione del gas: la pressione del gas inerte (come l'Argon) nella camera svolge un ruolo cruciale. A pressioni molto basse, gli atomi viaggiano in un percorso "a linea di vista" rettilinea, il che può ridurre l'uniformità. L'aumento della pressione provoca più collisioni, disperdendo gli atomi sputterati e creando una nuvola di rivestimento più diffusa e uniforme.

Rotazione del substrato: questo è il metodo meccanico più efficace per migliorare l'uniformità. Ruotando il substrato durante la deposizione, eventuali incongruenze nel flusso di materiale dal target vengono mediate su tutta la superficie.

Comprendere i compromessi

Ottenere un'uniformità perfetta spesso richiede di scendere a compromessi su altri obiettivi di processo. Questo equilibrio è fondamentale per lo sviluppo del processo di sputtering.

Uniformità vs. Tasso di deposizione

Esiste un compromesso fondamentale tra uniformità e velocità. Le tecniche utilizzate per migliorare l'uniformità, come l'aumento della distanza target-substrato o l'aumento della pressione del gas per una maggiore dispersione, quasi sempre diminuiscono il tasso di deposizione. Ciò significa che il processo richiede più tempo, riducendo la produttività e aumentando i costi.

Uniformità vs. Qualità del film

Sebbene una pressione del gas più elevata possa migliorare l'uniformità, aumenta anche la possibilità che gli atomi di gas si incorporino nel film in crescita. Ciò può alterare la densità del film, lo stress interno e le proprietà elettriche o ottiche. La pressione ideale è quella che fornisce un'uniformità accettabile senza compromettere le caratteristiche prestazionali richieste del film.

Fare la scelta giusta per il tuo obiettivo

La tua strategia per ottenere l'uniformità dovrebbe essere dettata dai requisiti specifici della tua applicazione.

- Se il tuo obiettivo principale è la massima uniformità per applicazioni di precisione: combina una distanza target-substrato ottimizzata con una rotazione continua e planetaria del substrato.

- Se il tuo obiettivo principale è l'elevata produttività e l'efficienza dei costi: potresti dover accettare un'uniformità leggermente inferiore utilizzando una distanza target più breve, ma la rotazione del substrato rimane altamente raccomandata per evitare grandi incongruenze.

- Se stai risolvendo un processo esistente con scarsa uniformità: prima, ispeziona la traccia di erosione del target per anomalie. Quindi, sperimenta sistematicamente con piccoli aumenti della pressione del gas o della distanza target-substrato.

In definitiva, padroneggiare l'uniformità dello spessore significa bilanciare la fisica del plasma con la geometria del tuo sistema per ottenere un risultato coerente e prevedibile.

Tabella riassuntiva:

| Fattore | Impatto sull'uniformità | Considerazione chiave |

|---|---|---|

| Distanza target-substrato | Aumenta con una distanza maggiore (fino a un certo punto) | Distanza più breve = tasso più elevato ma profilo più spesso al centro |

| Rotazione del substrato | Migliora drasticamente mediando il flusso | Metodo meccanico più efficace |

| Pressione del gas | Una pressione più elevata aumenta la dispersione per una migliore uniformità | Può ridurre la qualità del film a causa dell'incorporazione di gas |

| Erosione del target | L'erosione non uniforme porta a una scarsa uniformità | Richiede ispezioni e manutenzione regolari |

Ottieni rivestimenti precisi e uniformi per le applicazioni più esigenti del tuo laboratorio. KINTEK è specializzata in apparecchiature e materiali di consumo per sputtering da laboratorio, fornendo le prestazioni affidabili necessarie per semiconduttori, ottica e ricerca avanzata. Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo per risultati superiori. Contattaci oggi per discutere le tue specifiche esigenze di rivestimento!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura