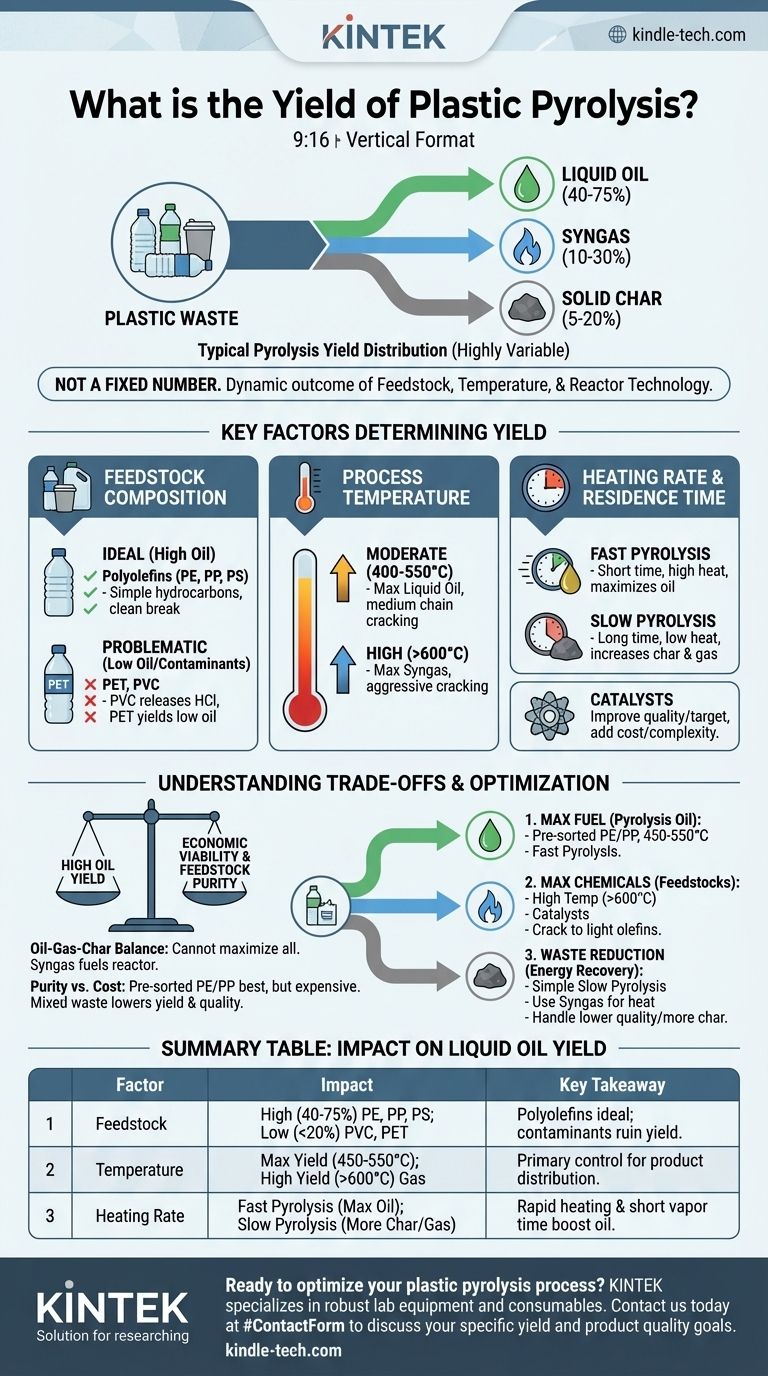

In breve, la resa di olio liquido dalla pirolisi della plastica varia tipicamente dal 40% al 75% in peso. I prodotti rimanenti sono un gas sintetico non condensabile (syngas), solitamente dal 10 al 30%, e un residuo solido di carbonio, o carbone, dal 5 al 20%. Queste cifre sono molto variabili e non garantite.

La resa specifica di qualsiasi sistema di pirolisi della plastica non è un numero fisso. È un risultato dinamico dettato dal tipo di materia prima plastica, dalla temperatura del processo e dalla tecnologia del reattore utilizzata. Comprendere queste variabili è la chiave per valutare il vero potenziale del processo.

Fattori chiave che determinano la resa della pirolisi

Ottenere una resa desiderabile è un esercizio di controllo dell'ingegneria chimica. L'output è una conseguenza diretta degli input e delle condizioni di processo che si scelgono.

Composizione della materia prima: il punto di partenza

Il tipo di plastica che si inserisce nel reattore è il fattore più importante. Le plastiche non sono tutte uguali.

Le poliolefine (PE, PP, PS) come il polietilene, il polipropilene e il polistirene sono ideali. Sono semplici catene idrocarburiche che si scompongono in modo pulito in olio, gas e carbone. Queste producono costantemente le rese di olio liquido più elevate.

Le plastiche contaminanti (PET, PVC) sono molto problematiche. Il cloruro di polivinile (PVC) rilascia acido cloridrico corrosivo quando riscaldato, il che può distruggere le attrezzature e contaminare l'olio finale. Il polietilene tereftalato (PET) produce pochissimo olio, producendo invece acido tereftalico solido e acqua, il che riduce l'efficienza complessiva del processo.

Temperatura del processo: la leva di controllo principale

La temperatura controlla direttamente come le lunghe catene polimeriche si rompono (un processo chiamato "cracking").

Le temperature moderate (400–550°C) sono il punto ottimale per massimizzare l'olio liquido. In questo intervallo, le catene polimeriche si rompono in molecole di idrocarburi di media lunghezza che si condensano in olio liquido a temperatura ambiente.

Le alte temperature (>600°C) causano un cracking secondario più aggressivo. Le molecole di olio di media lunghezza vengono ulteriormente scomposte in molecole molto corte e leggere. Ciò aumenta drasticamente la resa di syngas non condensabile a scapito dell'olio liquido.

Velocità di riscaldamento e tempo di permanenza: messa a punto della reazione

Anche la velocità con cui si riscalda la plastica e per quanto tempo la si mantiene alla temperatura desiderata modella l'output.

La pirolisi rapida, caratterizzata da una velocità di riscaldamento molto elevata e un breve tempo di permanenza (secondi), è progettata per vaporizzare rapidamente la plastica e rimuovere i vapori dalla zona calda prima che possano reagire eccessivamente. Questo metodo massimizza la resa di olio liquido.

La pirolisi lenta, con una bassa velocità di riscaldamento e un lungo tempo di permanenza (minuti o ore), consente il verificarsi di reazioni secondarie. Questo tende ad aumentare la proporzione di carbone e gas stabili, riducendo la resa liquida finale.

Il ruolo dei catalizzatori

L'introduzione di un catalizzatore nel processo può alterare significativamente il risultato. I catalizzatori, come le zeoliti, possono abbassare la temperatura di reazione richiesta.

Ancora più importante, possono guidare selettivamente le reazioni di cracking per produrre un olio di qualità superiore con una composizione più desiderabile, come idrocarburi nell'intervallo benzina o diesel. Sebbene ciò migliori il valore del prodotto, aggiunge costi e complessità significativi all'operazione.

Comprendere i compromessi

Non esiste una resa "perfetta". Ottimizzare per un prodotto spesso avviene a scapito di un altro, e i risultati di laboratorio raramente si traducono direttamente in un'economia su scala industriale.

L'equilibrio Olio-Gas-Carbone

Non è possibile massimizzare tutte e tre le uscite contemporaneamente. Un processo messo a punto per un'elevata resa di olio produrrà intrinsecamente una quantità specifica di gas e carbone. Il gas non condensabile non è uno scarto; viene tipicamente raccolto e utilizzato come combustibile per alimentare il reattore di pirolisi, riducendo i costi energetici esterni.

Il problema della purezza della materia prima

Sebbene i flussi di poliolefine pure diano i migliori risultati, i rifiuti plastici post-consumo del mondo reale sono pesantemente miscelati e contaminati. Il costo di smistamento di questi rifiuti per ottenere una materia prima "pulita" è un ostacolo economico importante. L'esecuzione di un flusso misto e non selezionato comporterà rese di olio inferiori, qualità dell'olio inferiore e potenziali problemi operativi derivanti da materiali come PVC e PET.

Fattibilità economica rispetto alla resa ideale

La resa di olio più alta possibile non sempre equivale all'operazione più redditizia. Un processo con una resa leggermente inferiore ma costi energetici significativamente inferiori, nessuna necessità di catalizzatori costosi e la capacità di gestire materie prime meno pure può essere molto più economicamente vantaggioso a lungo termine.

Fare la scelta giusta per il tuo obiettivo

La resa "migliore" dipende interamente dal tuo obiettivo. Utilizza queste linee guida per allineare il processo con il risultato desiderato.

- Se la tua attenzione principale è massimizzare il carburante liquido (olio di pirolisi): Utilizza materia prima poliolefinica pre-selezionata (PE, PP) ed esegui il processo a temperature moderate (450-550°C) con un reattore progettato per la pirolisi rapida.

- Se la tua attenzione principale è la produzione di materie prime chimiche di valore: Utilizza temperature più elevate (>600°C) e catalizzatori per scomporre i polimeri in olefine leggere come etilene e propilene per l'industria chimica.

- Se la tua attenzione principale è la riduzione del volume dei rifiuti con recupero energetico: Un processo di pirolisi più semplice e lento può essere efficace, ma pianifica di utilizzare la significativa produzione di syngas per il calore di processo e preparati a gestire un olio di qualità inferiore e un volume maggiore di carbone.

In definitiva, ottimizzare la resa della pirolisi è un atto di bilanciamento tra la purezza della materia prima, il controllo del processo e il tuo specifico obiettivo economico o ambientale.

Tabella riassuntiva:

| Fattore | Impatto sulla resa di olio liquido | Concetto chiave |

|---|---|---|

| Materia prima (Tipo di plastica) | Alta (40-75%): PE, PP, PS puri Bassa (<20%): PVC, PET |

Le poliolefine sono ideali; i contaminanti rovinano la resa e le attrezzature. |

| Temperatura del processo | Resa massima (450-550°C): Ottimale per l'olio Alta resa (>600°C): Favorisce la produzione di gas |

La temperatura è il controllo principale per la distribuzione del prodotto. |

| Velocità di riscaldamento e tempo | Pirolisi rapida: Massimizza l'olio Pirolisi lenta: Aumenta carbone e gas |

Il riscaldamento rapido e il breve tempo di permanenza dei vapori aumentano la produzione di olio. |

| Uso del catalizzatore | Può aumentare la qualità e indirizzare idrocarburi specifici. | Aggiunge costi e complessità ma può migliorare il valore del prodotto. |

Pronto a ottimizzare il tuo processo di pirolisi della plastica per la massima resa ed efficienza? Le cifre sopra sono molto variabili e dipendono dal controllo preciso delle condizioni della materia prima e del reattore. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo robusti per la ricerca e lo sviluppo della pirolisi. Sia che tu stia testando la purezza della materia prima, ottimizzando i profili di temperatura o scalando il tuo processo, i nostri strumenti offrono l'accuratezza e l'affidabilità di cui hai bisogno.

Contattaci oggi stesso a #ContactForm per discutere come le nostre soluzioni possono aiutarti a raggiungere i tuoi obiettivi specifici di resa e qualità del prodotto.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Vagli da Laboratorio e Setacciatrici

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile