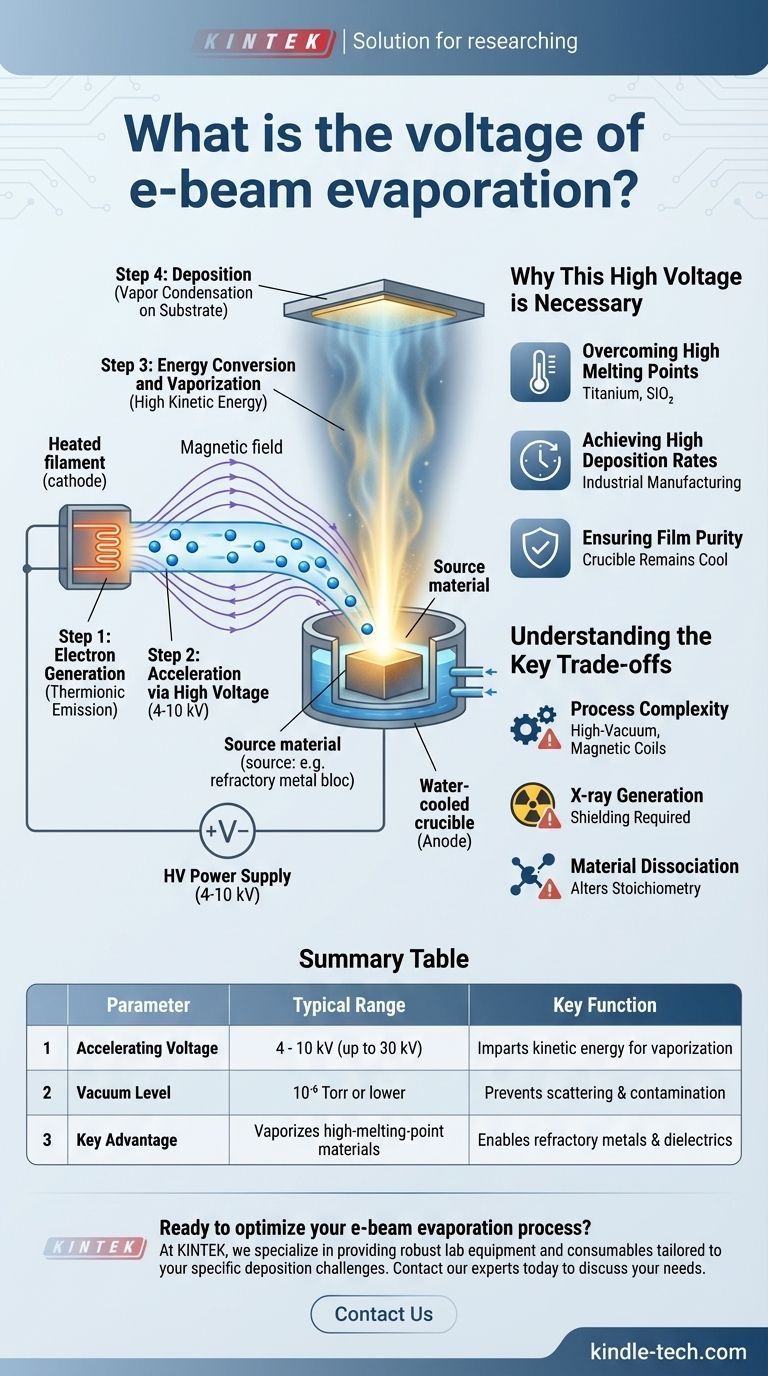

Nell'evaporazione a fascio di elettroni (e-beam), la tipica tensione di accelerazione è compresa tra 4 e 10 kilovolt (kV). Sebbene questo sia un intervallo comune per molte applicazioni, alcuni sistemi specializzati possono operare a tensioni fino a 30 kV. Questa alta tensione accelera un fascio di elettroni a una velocità molto elevata, conferendo loro l'energia cinetica necessaria per vaporizzare il materiale sorgente all'impatto.

Il principio fondamentale è semplice: l'alta tensione non è un parametro arbitrario, ma la manopola di controllo fondamentale per impartire energia sufficiente in un fascio di elettroni per vaporizzare anche i materiali più resistenti per la deposizione di film sottili.

Come la Tensione Guida il Processo di Evaporazione

L'evaporazione a fascio di elettroni è un metodo di deposizione fisica da vapore (PVD) che si basa sulla conversione dell'energia cinetica degli elettroni in energia termica. La tensione di accelerazione è il fattore principale che determina questo trasferimento di energia.

Passaggio 1: Generazione degli Elettroni

Un filamento di tungsteno, che funge da catodo, viene riscaldato ad alta temperatura. Ciò lo induce a rilasciare una nuvola di elettroni attraverso un processo chiamato emissione termoionica.

Passaggio 2: Accelerazione tramite Alta Tensione

Viene stabilito un forte campo elettrico tra il catodo e il materiale sorgente (l'anodo) applicando un'alta tensione, tipicamente nell'intervallo 4-10 kV. Questa differenza di potenziale accelera con forza gli elettroni emessi verso il materiale sorgente.

Passaggio 3: Conversione dell'Energia e Vaporizzazione

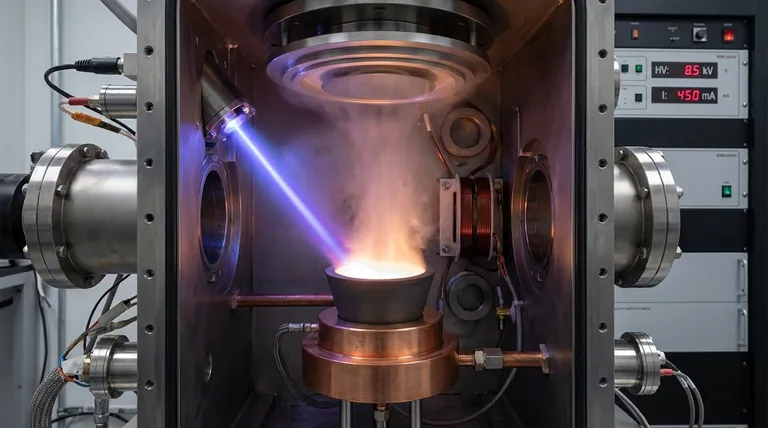

Gli elettroni ad alta velocità colpiscono il materiale evaporante, che è contenuto in un crogiolo o focolare di rame raffreddato ad acqua. All'impatto, la loro immensa energia cinetica viene istantaneamente convertita in calore intenso e localizzato, innalzando la temperatura superficiale del materiale oltre il suo punto di ebollizione e facendolo vaporizzare.

Passaggio 4: Deposizione

Il vapore risultante viaggia in linea retta attraverso la camera ad alto vuoto fino a condensarsi sulla superficie più fredda di un substrato, formando un film sottile altamente puro e denso.

Perché Questa Alta Tensione è Necessaria

L'uso di un potenziale di accelerazione di diversi kilovolt è essenziale per la versatilità e la qualità che definiscono l'evaporazione a fascio di elettroni. Offre vantaggi distinti rispetto ad altri metodi di deposizione.

Superare gli Alti Punti di Fusione

Molti materiali avanzati utilizzati nell'aerospaziale, nell'ottica e nell'elettronica — come titanio, biossido di silicio (SiO₂) o ossido di afnio (HfO₂) — hanno punti di fusione estremamente elevati. L'energia fornita da un fascio di elettroni ad alta tensione è uno dei pochi metodi in grado di vaporizzarli efficacemente.

Ottenere Alte Velocità di Deposizione

La potenza del fascio di elettroni (funzione sia della tensione che della corrente del fascio) è direttamente correlata alla velocità di evaporazione. L'alta tensione consente fasci ad alta potenza, consentendo una rapida deposizione cruciale per la produzione industriale e ad alto volume.

Garantire la Purezza del Film

L'energia del fascio di elettroni è focalizzata su un piccolo punto all'interno del crogiolo. Ciò significa che solo il materiale sorgente viene riscaldato, mentre il crogiolo circostante rimane freddo. Ciò previene la contaminazione da parte del crogiolo, portando a film depositati eccezionalmente puri.

Comprendere i Compromessi Chiave

Sebbene potente, la natura ad alta tensione dell'evaporazione a fascio di elettroni introduce specifiche complessità che devono essere gestite per un funzionamento di successo.

Complessità del Processo

I sistemi a fascio di elettroni richiedono un alimentatore ad alta tensione, un ambiente ad alto vuoto (tipicamente 10⁻⁶ Torr o inferiore) e bobine magnetiche per la deviazione del fascio. Ciò li rende intrinsecamente più complessi e costosi rispetto a metodi più semplici come l'evaporazione termica.

Generazione di Raggi X

Un sottoprodotto noto degli elettroni ad alta energia che colpiscono un bersaglio solido è la generazione di raggi X. I sistemi devono essere adeguatamente schermati per garantire la sicurezza dell'operatore, una considerazione critica che non è un fattore nelle tecniche di deposizione a energia inferiore.

Dissociazione del Materiale

Per alcuni materiali composti complessi, il riscaldamento intenso e localizzato può causare la rottura, o "dissociazione", delle molecole. Ciò può alterare la stechiometria del film depositato, richiedendo un attento controllo del processo e talvolta l'introduzione di un gas reattivo per compensare.

Fare la Scelta Giusta per il Tuo Obiettivo

La tensione ottimale non è un numero singolo, ma un parametro che viene regolato in base al materiale depositato e alle proprietà del film desiderate.

- Se il tuo obiettivo principale è depositare metalli refrattari (es. Tungsteno, Tantalio): Probabilmente opererai all'estremità superiore dell'intervallo di tensione e corrente del fascio per fornire potenza sufficiente a raggiungere le temperature di vaporizzazione.

- Se il tuo obiettivo principale sono metalli o dielettrici standard (es. Alluminio, SiO₂): Una tensione moderata è tipicamente sufficiente, con l'attenzione spostata sul controllo preciso della corrente del fascio per mantenere una velocità di deposizione stabile.

- Se il tuo obiettivo principale sono rivestimenti ottici di precisione: Hai bisogno di un controllo meticoloso sia della tensione che dei parametri del fascio per gestire lo stress del film e ottenere l'indice di rifrazione esatto richiesto.

In definitiva, la tensione di accelerazione è la leva principale utilizzata per controllare l'energia erogata nel processo di evaporazione a fascio di elettroni, rendendola uno strumento potente e versatile per la deposizione avanzata di film sottili.

Tabella Riassuntiva:

| Parametro | Intervallo Tipico | Funzione Chiave |

|---|---|---|

| Tensione di Accelerazione | 4 - 10 kV (fino a 30 kV) | Impartisce energia cinetica agli elettroni per la vaporizzazione |

| Livello di Vuoto | 10⁻⁶ Torr o inferiore | Previene la dispersione degli elettroni e la contaminazione |

| Vantaggio Chiave | Vaporizza materiali ad alto punto di fusione | Consente la deposizione di metalli refrattari e dielettrici |

Pronto a ottimizzare il tuo processo di evaporazione a fascio di elettroni? Il controllo preciso della tensione di accelerazione è fondamentale per ottenere film sottili ad alte prestazioni e alta purezza. In KINTEK, siamo specializzati nel fornire apparecchiature da laboratorio robuste e materiali di consumo su misura per le tue specifiche sfide di deposizione. Sia che tu stia lavorando con metalli refrattari, dielettrici o rivestimenti ottici di precisione, la nostra esperienza ti assicura di ottenere il sistema giusto per la tua applicazione.

Contatta oggi i nostri esperti tramite il nostro Modulo di Contatto per discutere come possiamo aiutarti a ottenere risultati di deposizione superiori e migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Barchette di Tungsteno per Deposizione di Film Sottili

Domande frequenti

- Qual è il livello di vuoto dell'evaporatore a fascio elettronico? Ottenere film sottili puri e di alta qualità

- Quali sono due vantaggi dell'utilizzo dello sputtering rispetto all'evaporazione per creare un sistema di interconnessione metallica? Qualità del film superiore e controllo

- Cos'è la tecnica di evaporazione termica sotto vuoto? Una Guida alla Deposizione di Film Sottili ad Alta Purezza

- Cos'è la sintesi di nanofilm tramite evaporazione a fascio di elettroni? Una guida ai film sottili ad alta purezza

- Qual è lo spessore della deposizione di film sottili? Una guida dai nanometri ai micrometri

- Cos'è la tecnica di deposizione fisica? Una guida ai metodi di rivestimento PVD e alle loro applicazioni

- Qual è la differenza principale tra sputtering ed evaporazione? Una guida per scegliere il metodo PVD giusto

- Quali sono i vantaggi della deposizione a fascio elettronico? Ottenere film sottili ad alta purezza e ad alto punto di fusione