La deposizione da vapore per la sintesi di nanoparticelle è una potente tecnica di produzione "bottom-up" in cui i materiali allo stato gassoso vengono convertiti con precisione in nanoparticelle solide. Questo processo consente di costruire materiali atomo per atomo o molecola per molecola, ottenendo una purezza eccezionalmente elevata e strutture controllate. Non è un singolo metodo, ma una famiglia di tecniche, più comunemente categorizzate come Deposizione Chimica da Vapore (CVD) o Deposizione Fisica da Vapore (PVD).

Il principio fondamentale della deposizione da vapore è il suo controllo senza pari. Manipolando i precursori in fase gassosa in un ambiente controllato, è possibile dettare le dimensioni finali, la forma, la composizione e la struttura cristallina delle nanoparticelle con una precisione che pochi altri metodi possono eguagliare.

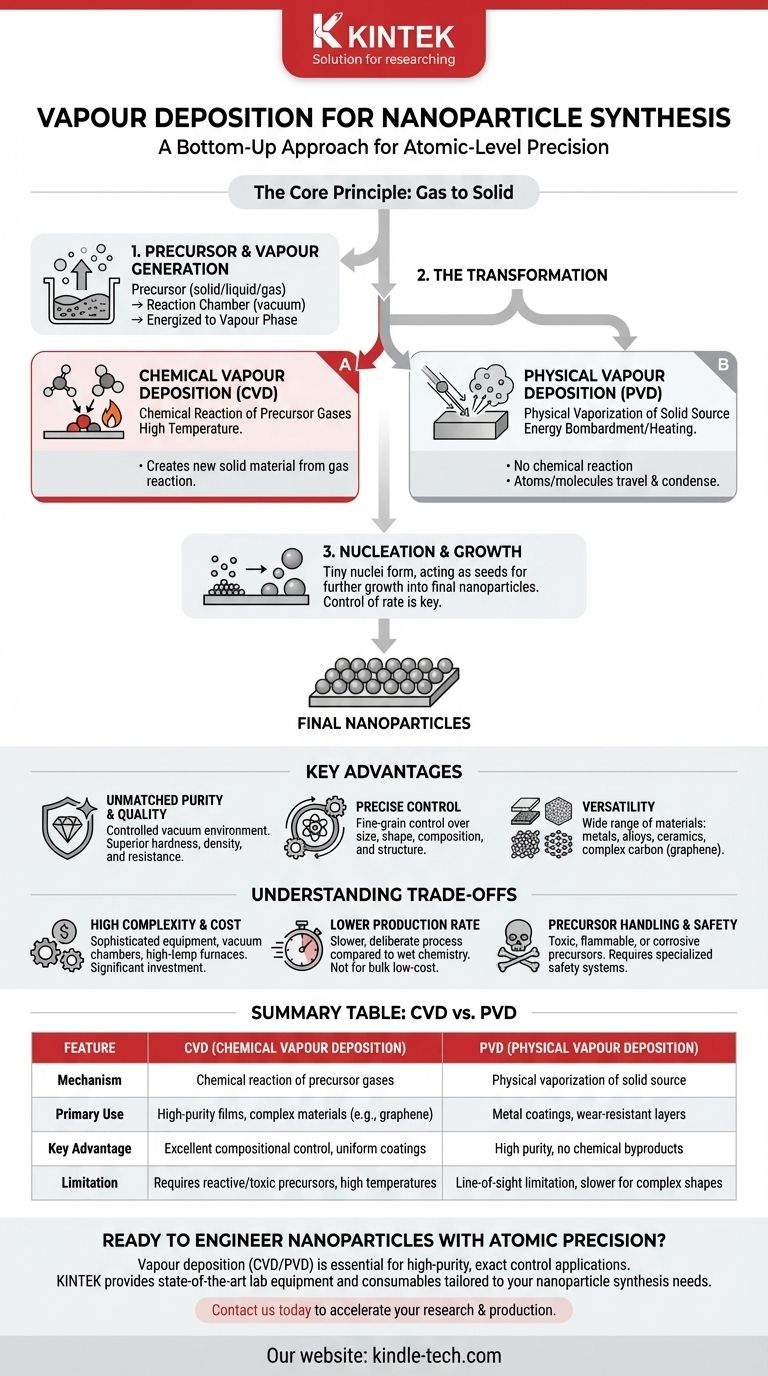

Il Principio Fondamentale: Costruire dal Gas al Solido

La deposizione da vapore funziona prendendo un materiale di partenza, convertendolo in un vapore e quindi inducendo un cambiamento che lo fa condensare nuovamente in uno stato solido, ma sotto forma di nanoparticelle discrete.

Dal Precursore al Vapore

Il processo inizia con un materiale precursore, che può essere un solido, un liquido o un gas contenente gli atomi desiderati nella nanoparticella finale. Questo precursore viene introdotto in una camera di reazione, tipicamente sotto vuoto, ed energizzato per creare una fase vapore.

La Trasformazione: Chimica vs. Fisica

Questo è il passaggio critico in cui gli atomi o le molecole gassose vengono trasformati in modo da poter diventare solidi. Ci sono due percorsi principali:

- Deposizione Chimica da Vapore (CVD): Nella CVD, i gas precursori subiscono una reazione chimica (spesso innescata da alta temperatura) vicino a un substrato. La reazione crea nuovo materiale solido che poi forma nanoparticelle. Come notano i riferimenti, tutti i materiali per il film provengono da questa fonte di gas esterna.

- Deposizione Fisica da Vapore (PVD): Nella PVD, non avviene alcuna reazione chimica. Un materiale sorgente solido viene bombardato fisicamente con energia (ad esempio, con un fascio ionico nello "sputtering" o riscaldato nell'"evaporazione") per rilasciare atomi in un vapore. Questo vapore quindi viaggia e condensa per formare nanoparticelle.

Nucleazione e Crescita

Una volta che il materiale solido inizia a formarsi dal vapore, non appare tutto in una volta. Si formano prima minuscoli gruppi di atomi, chiamati nuclei. Questi nuclei agiscono quindi come semi per un'ulteriore crescita, sviluppandosi infine nelle nanoparticelle finali. Controllare la velocità di nucleazione rispetto alla velocità di crescita è la chiave per controllare la dimensione delle particelle.

Vantaggi Chiave della Deposizione da Vapore

La natura granulare, atomo per atomo di questo metodo offre diversi vantaggi distinti, rendendolo essenziale per applicazioni ad alte prestazioni.

Purezza e Qualità Senza Paragoni

Poiché il processo avviene in un ambiente sottovuoto controllato utilizzando gas precursori purificati, le nanoparticelle risultanti hanno una purezza estremamente elevata. Ciò porta a materiali con durezza superiore, eccellente densità e maggiore resistenza ai danni rispetto a quelli prodotti con altri metodi.

Controllo Preciso sulle Proprietà delle Nanoparticelle

Regolando attentamente parametri come temperatura, pressione e composizione del gas, si ottiene un controllo granulare sul prodotto finale. Ciò consente di dettare la composizione chimica, la morfologia (forma), la struttura cristallina e la dimensione del grano della nanoparticella con elevata fedeltà.

Versatilità nei Materiali e nei Substrati

La deposizione da vapore non è limitata a un solo tipo di materiale. Può essere utilizzata per creare una vasta gamma di nanoparticelle, inclusi metalli puri, leghe, ceramiche (come ossidi e nitruri) e strutture complesse di carbonio come il grafene. Inoltre, presenta eccellenti proprietà di "rivestimento avvolgente" per rivestire uniformemente superfici 3D complesse.

Comprendere i Compromessi

Sebbene potente, la deposizione da vapore non è una soluzione universale. La sua precisione comporta considerazioni pratiche significative.

Complessità e Costo Elevati delle Attrezzature

Questi metodi richiedono attrezzature sofisticate e costose. Una configurazione tipica comprende camere a vuoto, forni ad alta temperatura, controllori di flusso di massa precisi per i gas e ampi sistemi di sicurezza, che rappresentano un investimento di capitale significativo.

Tasso di Produzione Inferiore

Rispetto ai metodi di "chimica umida" (come sol-gel o precipitazione) che possono produrre grandi lotti di nanoparticelle in una soluzione liquida, la deposizione da vapore è generalmente un processo più lento e deliberato. Ciò la rende meno adatta per applicazioni che richiedono grandi quantità di materiale a basso costo.

Gestione dei Precursori e Sicurezza

Molti precursori utilizzati, in particolare nella CVD, sono altamente tossici, infiammabili o corrosivi. Ciò richiede sistemi specializzati di stoccaggio, procedure di manipolazione e trattamento degli scarichi per garantire la sicurezza dell'operatore e dell'ambiente.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di sintesi dipende interamente dall'obiettivo finale e dai vincoli del tuo progetto.

- Se la tua attenzione principale è sulla purezza assoluta e sulla perfetta qualità cristallina: La deposizione da vapore, in particolare la CVD, è la scelta superiore per applicazioni in elettronica ad alte prestazioni, catalizzatori avanzati o punti quantici.

- Se la tua attenzione principale è sul rivestimento di una superficie complessa o sulla deposizione di un metallo puro: La PVD è spesso il metodo ideale, comunemente utilizzato per creare film ottici, rivestimenti per utensili resistenti all'usura e impianti medici biocompatibili.

- Se la tua attenzione principale è la produzione di massa al minor costo possibile: Dovresti considerare seriamente metodi di sintesi alternativi di "chimica umida", poiché sono generalmente più scalabili ed economici per grandi volumi.

In definitiva, la deposizione da vapore ti consente di ingegnerizzare materiali fin dalle fondamenta, offrendo il controllo a livello atomico come suo vantaggio distintivo.

Tabella Riassuntiva:

| Caratteristica | Deposizione Chimica da Vapore (CVD) | Deposizione Fisica da Vapore (PVD) |

|---|---|---|

| Meccanismo | Reazione chimica dei gas precursori | Vaporizzazione fisica della sorgente solida |

| Uso Principale | Film di elevata purezza, materiali complessi (es. grafene) | Rivestimenti metallici, strati resistenti all'usura |

| Vantaggio Chiave | Eccellente controllo della composizione, rivestimenti uniformi | Elevata purezza, assenza di sottoprodotti chimici |

| Limitazione | Richiede precursori reattivi/tossici, alte temperature | Limitazione della linea di vista, più lento per forme complesse |

Pronto a Ingegnerizzare Nanoparticelle con Precisione Atomica?

Le tecniche di deposizione da vapore come CVD e PVD sono essenziali per applicazioni che richiedono la massima purezza e un controllo esatto, dall'elettronica avanzata ai rivestimenti durevoli. In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio e materiali di consumo all'avanguardia, personalizzati per le tue esigenze di sintesi di nanoparticelle.

Sia che tu stia sviluppando catalizzatori di prossima generazione, punti quantici o film sottili specializzati, la nostra esperienza assicura che tu ottenga risultati riproducibili e di alta qualità.

Contattaci oggi stesso per discutere come le nostre soluzioni possono accelerare la tua ricerca e produzione. Contattaci tramite il nostro modulo di contatto e costruiamo insieme il futuro dei materiali.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura