In sintesi, l'evaporazione sotto vuoto è un processo in cui un materiale viene riscaldato in una camera ad alto vuoto fino a quando non si trasforma in vapore. Questo vapore viaggia quindi senza ostacoli e si condensa su una superficie più fredda, formando un rivestimento estremamente sottile e puro o, in un'applicazione diversa, separando un liquido dai suoi contaminanti. È una tecnica fondamentale in una famiglia di processi noti come Deposizione Fisica da Vapore (PVD).

L'intuizione fondamentale è che il vuoto non è solo un contenitore; è una parte attiva del processo. Rimuovendo aria e altre particelle, il vuoto assicura che il materiale evaporato viaggi in linea retta, ottenendo un deposito altamente puro e uniforme sul substrato bersaglio senza reagire con eventuali contaminanti.

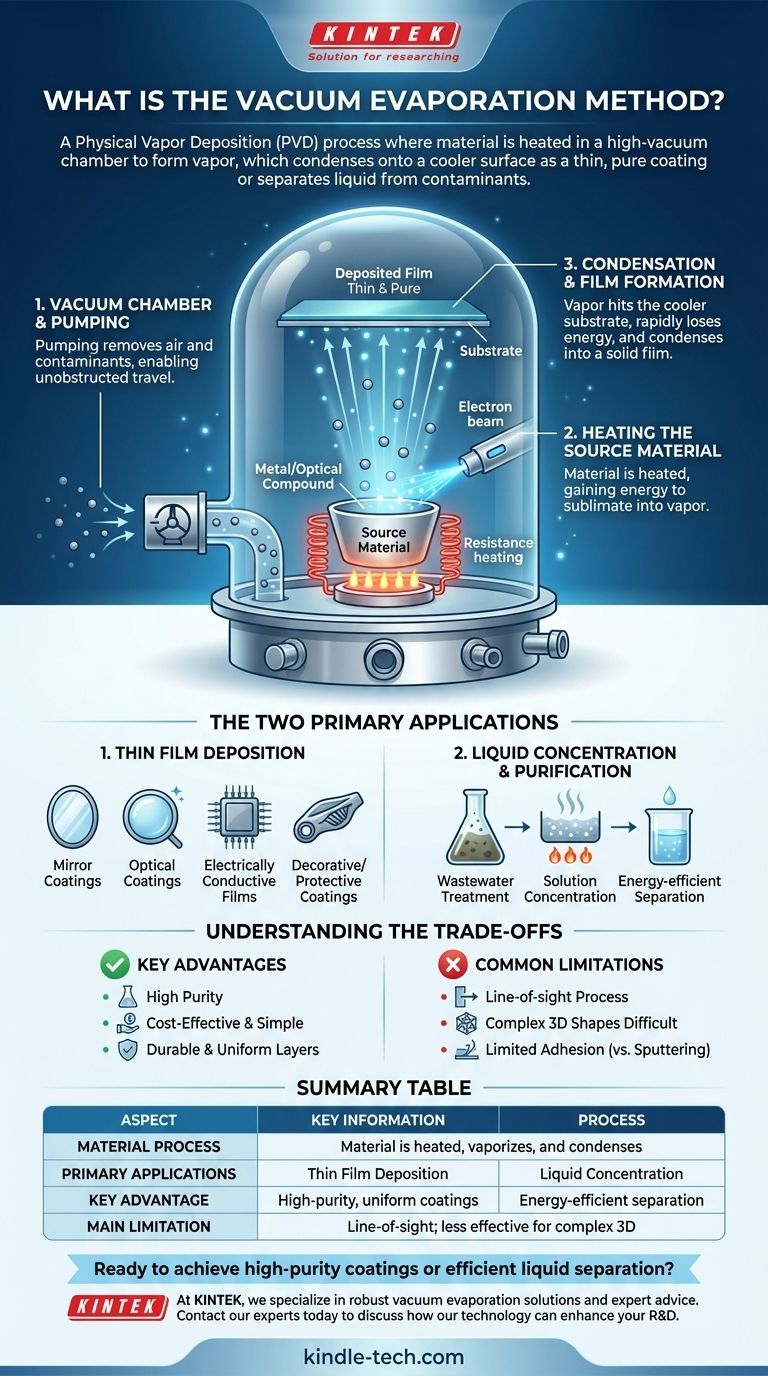

Come funziona il processo di evaporazione sotto vuoto

L'evaporazione sotto vuoto è un processo semplice, a linea di vista, che si basa su un cambiamento di fase da solido o liquido a gas e viceversa. L'intera operazione si svolge all'interno di una camera a vuoto sigillata.

Il ruolo critico del vuoto

Il processo inizia aspirando quasi tutta l'aria da una camera. Questo ambiente ad alto vuoto è essenziale per due motivi.

In primo luogo, previene la contaminazione. In assenza di molecole d'aria (come ossigeno o azoto), il materiale vaporizzato non può reagire con esse durante il tragitto verso il bersaglio.

In secondo luogo, consente un viaggio senza ostacoli. Gli atomi o le molecole vaporizzate possono muoversi direttamente dalla sorgente al substrato senza collidere con altre particelle, garantendo un percorso di deposizione pulito e diretto.

Riscaldamento del materiale sorgente

Un materiale sorgente, come un metallo o un composto ottico, viene posizionato all'interno della camera. Questo materiale viene quindi riscaldato utilizzando metodi come il riscaldamento a resistenza o un fascio di elettroni.

Man mano che il materiale si riscalda, i suoi atomi acquisiscono energia sufficiente per superare le forze di legame interne. Ciò fa sì che il materiale sublimi o evapori direttamente in uno stato gassoso, ovvero vapore.

Condensazione e formazione del film

Questo vapore viaggia attraverso il vuoto e viene a contatto con una superficie più fredda, nota come substrato. Questo è l'oggetto che viene rivestito.

Quando colpisce il substrato più freddo, il vapore perde rapidamente energia e si condensa nuovamente in stato solido. Questo processo si accumula atomo per atomo, creando un film sottile, uniforme e altamente puro.

Le due applicazioni principali dell'evaporazione sotto vuoto

Sebbene la fisica di base sia la stessa, l'obiettivo dell'evaporazione sotto vuoto si divide in due domini applicativi distinti: la creazione di rivestimenti solidi e la concentrazione di soluzioni liquide.

1. Deposizione di film sottili

Questo è l'uso più comune dell'evaporazione sotto vuoto. L'obiettivo è applicare uno strato funzionale o decorativo su una superficie.

Le applicazioni includono la creazione di rivestimenti per specchi, rivestimenti ottici antiriflesso per lenti, film elettricamente conduttivi per l'elettronica e rivestimenti protettivi o decorativi su tutto, dai componenti automobilistici ai gioielli. Quando viene utilizzato con i metalli, questo processo è spesso chiamato metallizzazione sotto vuoto.

2. Concentrazione e purificazione dei liquidi

In questa applicazione, una soluzione liquida (come le acque reflue industriali) viene riscaldata sotto vuoto. L'abbassamento della pressione abbassa anche il punto di ebollizione del liquido, riducendo l'energia necessaria per l'evaporazione.

L'acqua evapora trasformandosi in vapore, lasciando dietro di sé i contaminanti che hanno punti di ebollizione più elevati. Questo vapore viene quindi raccolto e condensato nuovamente in acqua purificata, separandola efficacemente dalle sostanze disciolte.

Comprendere i compromessi

Come ogni processo tecnico, l'evaporazione sotto vuoto presenta chiari punti di forza e di debolezza che la rendono adatta ad alcuni compiti ma non ad altri.

Vantaggi principali

Il processo è apprezzato per la sua relativa semplicità ed economicità rispetto ai metodi PVD più complessi.

Produce film di purezza molto elevata perché l'ambiente di vuoto minimizza la contaminazione. Gli strati risultanti sono noti per la loro durabilità, lunga durata e elevata precisione dimensionale.

Limitazioni comuni

L'evaporazione sotto vuoto è un processo a linea di vista. Il vapore viaggia in linea retta, il che può rendere difficile rivestire uniformemente forme tridimensionali complesse con sottosquadri o superfici nascoste.

Inoltre, l'adesione del film depositato al substrato può talvolta essere più debole rispetto ai film prodotti da processi ad energia più elevata come lo sputtering. Anche la scelta dei materiali che possono essere facilmente evaporati è più limitata rispetto ad altre tecniche.

Come applicarlo al tuo obiettivo

La scelta di una tecnica di deposizione o separazione dipende interamente dai requisiti specifici di materiale, forma del substrato e proprietà finali.

- Se la tua attenzione principale è creare un rivestimento ottico o metallico di alta purezza su una superficie relativamente semplice: L'evaporazione sotto vuoto è una scelta eccellente, affidabile ed economica.

- Se la tua attenzione principale è rivestire un oggetto 3D complesso con elevata adesione: Potrebbe essere necessario esplorare altri metodi PVD come lo sputtering, che offre una migliore copertura su geometrie intricate.

- Se la tua attenzione principale è separare in modo efficiente l'acqua dai contaminanti con alti punti di ebollizione: L'evaporazione sotto vuoto è un metodo collaudato ed efficiente dal punto di vista energetico per il trattamento delle acque reflue e la concentrazione di soluzioni.

In definitiva, comprendere l'evaporazione sotto vuoto significa riconoscere il potere di uno spazio vuoto per consentire un trasferimento perfetto del materiale.

Tabella riassuntiva:

| Aspetto | Informazioni chiave |

|---|---|

| Processo | Il materiale viene riscaldato sottovuoto, vaporizzato e condensato su un substrato più freddo. |

| Applicazioni principali | Deposizione di film sottili (es. ottica, elettronica), Concentrazione/Purificazione di liquidi. |

| Vantaggio chiave | Rivestimenti ad alta purezza e uniformi; Separazione dei liquidi efficiente dal punto di vista energetico. |

| Limitazione principale | Processo a linea di vista; meno efficace per forme 3D complesse. |

Pronto a ottenere rivestimenti ad alta purezza o una separazione efficiente dei liquidi?

In KINTEK, siamo specializzati nel fornire soluzioni robuste di evaporazione sotto vuoto e consulenza esperta per le sfide specifiche del tuo laboratorio. Sia che tu stia sviluppando rivestimenti ottici avanzati, componenti elettronici o che tu abbia bisogno di purificare soluzioni, le nostre apparecchiature e i nostri materiali di consumo sono progettati per precisione e affidabilità.

Contatta i nostri esperti oggi stesso per discutere come la nostra tecnologia di evaporazione sotto vuoto può migliorare il tuo processo di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente