In sintesi, il riscaldamento a induzione è un metodo di riscaldamento senza contatto preciso e rapido utilizzato per una vasta gamma di processi industriali e tecnici. Le sue applicazioni principali includono il trattamento termico dei metalli (come la tempra superficiale), la fusione e la brasatura, la produzione di semiconduttori ad alta purezza e persino i comuni piani cottura a induzione domestici. Il processo eccelle laddove velocità, efficienza e controllo preciso della temperatura sono fondamentali.

Il vero valore del riscaldamento a induzione non risiede nelle sue diverse applicazioni, ma nel suo principio fondamentale: generare calore direttamente all'interno del materiale stesso. Questo fornisce un livello di velocità, localizzazione ed efficienza pulita che i forni convenzionali o il riscaldamento a fiamma non possono raggiungere.

Come funziona fondamentalmente il riscaldamento a induzione

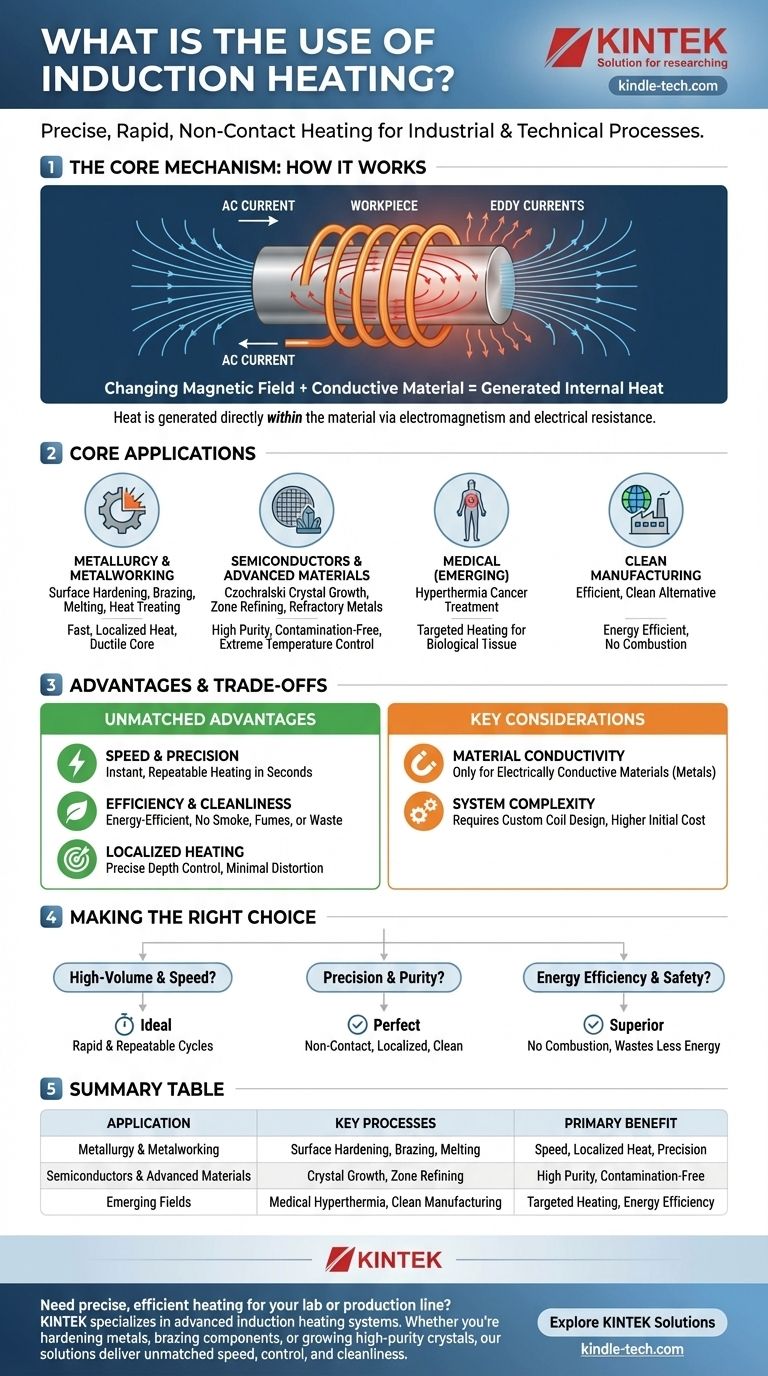

Per comprenderne gli usi, è necessario prima comprenderne il meccanismo. Il processo si basa su due principi fisici fondamentali che lavorano insieme: elettromagnetismo e resistenza elettrica.

Il ruolo del campo magnetico variabile

Affinché avvenga il riscaldamento a induzione, è necessario un campo magnetico potente e rapidamente variabile. Questo viene creato facendo passare una corrente alternata (CA) ad alta frequenza attraverso una bobina di induzione appositamente progettata.

La bobina stessa non si scalda. Agisce come la sorgente del campo magnetico che trasferirà energia al pezzo senza alcun contatto fisico.

La risposta del pezzo conduttivo

Quando un materiale elettricamente conduttivo, o pezzo, viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche circolari all'interno del metallo. Queste sono note come correnti parassite.

La resistenza naturale del materiale al flusso di queste correnti parassite genera calore preciso e istantaneo. Pensatelo come un trasformatore in cui la bobina di induzione è l'avvolgimento primario e il pezzo è un avvolgimento secondario a spira singola in cortocircuito.

Applicazioni industriali e tecniche fondamentali

Le proprietà uniche del riscaldamento a induzione lo rendono la scelta superiore per molti processi esigenti.

Metallurgia e lavorazione dei metalli

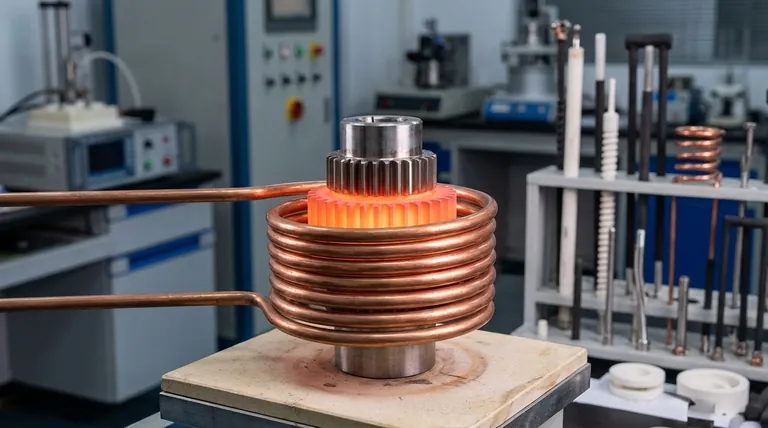

Questa è la più grande area di applicazione. Il riscaldamento a induzione viene utilizzato per la tempra superficiale di ingranaggi e alberi, dove solo lo strato esterno deve essere durevole mentre il nucleo rimane duttile. Viene anche utilizzato per la brasatura e la saldatura, fornendo calore rapido e localizzato per unire i componenti senza distorcere l'intero assemblaggio.

Altri usi comuni includono la fusione dei metalli in ambienti puliti e controllati e il trattamento termico delle parti per alterarne le proprietà metallurgiche.

Materiali avanzati e semiconduttori

Nell'industria dei semiconduttori, il riscaldamento a induzione è fondamentale per processi come la crescita di cristalli Czochralski e la purificazione a zona. Poiché il riscaldamento è senza contatto, previene la contaminazione e consente il controllo estremo della temperatura necessario per creare cristalli singoli ad alta purezza.

Viene anche utilizzato per la fusione di metalli refrattari che hanno punti di fusione estremamente elevati, che sarebbero difficili o impossibili da ottenere in modo pulito con i forni convenzionali.

Campi emergenti e specializzati

I principi del riscaldamento a induzione vengono applicati in modi nuovi. In medicina, la ricerca sta esplorando il suo utilizzo per il trattamento del cancro con ipertermia, dove può riscaldare i tessuti biologici in modo mirato.

È anche fondamentale per consentire alle nazioni in via di sviluppo di acquisire moderne capacità produttive, offrendo un'alternativa efficiente e pulita ai metodi tradizionali ad alta intensità di combustibile.

Comprendere i compromessi e i vantaggi

Nessuna tecnologia è perfetta per ogni scenario. Comprendere i pro e i contro del riscaldamento a induzione è fondamentale per utilizzarlo in modo efficace.

Il vantaggio: velocità e precisione ineguagliabili

Il calore viene generato istantaneamente e solo dove il campo magnetico è più forte. Ciò consente cicli di riscaldamento che richiedono secondi anziché i minuti o le ore richiesti da un forno. La profondità di riscaldamento può essere controllata con precisione regolando la frequenza della corrente CA.

Il vantaggio: alta efficienza e pulizia

Poiché il calore viene generato all'interno del pezzo, pochissima energia viene sprecata per riscaldare l'aria o le attrezzature circostanti. Ciò rende il processo altamente efficiente dal punto di vista energetico.

Inoltre, essendo un metodo senza contatto e senza combustione, è un processo estremamente pulito, che non produce fumo, fumi o gas di scarico.

La limitazione principale: conduttività del materiale

Il riscaldamento a induzione funziona solo su materiali elettricamente conduttivi. Non può essere utilizzato per riscaldare direttamente isolanti come la maggior parte delle plastiche, ceramiche o vetri. Il pezzo stesso deve essere in grado di supportare il flusso di correnti parassite.

La considerazione: complessità del sistema

I sistemi di riscaldamento a induzione sono sofisticati. La bobina di induzione spesso deve essere progettata e sagomata specificamente per la parte da riscaldare per garantire che il campo magnetico sia applicato correttamente. Ciò può comportare costi iniziali delle apparecchiature più elevati rispetto a una semplice torcia o forno.

Fare la scelta giusta per il tuo obiettivo

La scelta del riscaldamento a induzione dipende interamente dai requisiti del processo e dalle proprietà del materiale.

- Se il tuo obiettivo principale è la produzione ad alto volume e la velocità: il riscaldamento a induzione è ideale grazie ai suoi cicli di riscaldamento estremamente rapidi e ripetibili.

- Se il tuo obiettivo principale è la precisione e la qualità del materiale: la natura localizzata e senza contatto è perfetta per la tempra superficiale, la crescita di semiconduttori o la fusione pulita.

- Se il tuo obiettivo principale è l'efficienza energetica e la sicurezza sul lavoro: l'induzione è una scelta superiore, poiché spreca meno energia e non produce sottoprodotti della combustione.

- Se lavori con materiali non conduttivi: devi utilizzare un metodo di riscaldamento diverso o impiegare un recipiente conduttivo intermedio (un suscettore) per trasferire il calore.

In definitiva, scegliere il riscaldamento a induzione significa riconoscere quando la generazione di calore diretta e interna offre un vantaggio impareggiabile in termini di controllo ed efficienza.

Tabella riassuntiva:

| Area di applicazione | Processi chiave | Vantaggio principale |

|---|---|---|

| Metallurgia e lavorazione dei metalli | Tempra superficiale, brasatura, fusione | Velocità, calore localizzato, precisione |

| Semiconduttori e materiali avanzati | Crescita di cristalli, purificazione a zona | Alta purezza, senza contaminazione |

| Campi emergenti | Ipertermia medica, produzione pulita | Riscaldamento mirato, efficienza energetica |

Hai bisogno di un riscaldamento preciso ed efficiente per il tuo laboratorio o linea di produzione? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di riscaldamento a induzione, per soddisfare le tue specifiche esigenze industriali e di ricerca. Che tu stia temprando metalli, brasando componenti o coltivando cristalli ad alta purezza, le nostre soluzioni offrono velocità, controllo e pulizia ineguagliabili. Contattaci oggi per scoprire come l'esperienza di KINTEK può migliorare l'efficienza e i risultati del tuo processo!

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Elettrodo Elettrochimico a Disco Metallico

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

Domande frequenti

- A cosa servono gli elementi riscaldanti in carburo di silicio? Riscaldamento affidabile ad alta temperatura per processi industriali

- Cos'è un elemento riscaldante in carburo di silicio? Sblocca il calore estremo per i processi industriali

- Quali sono gli usi delle barre in carburo di silicio? La soluzione di riscaldamento definitiva per temperature estreme

- Qual è il punto di fusione del SiC? Scopri l'estrema stabilità termica del carburo di silicio

- Che tipo di metallo viene utilizzato negli elementi riscaldanti? Una guida ai materiali per ogni temperatura e atmosfera