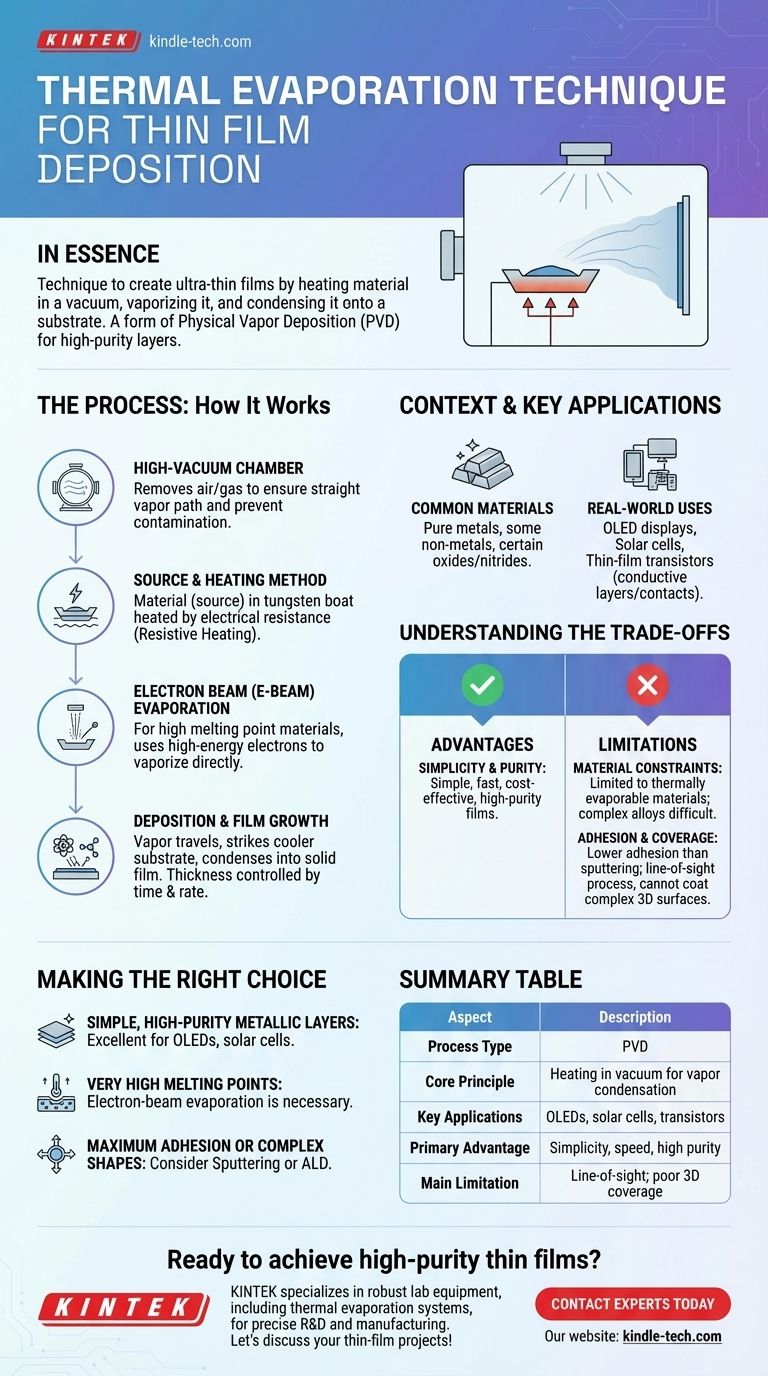

In sostanza, l'evaporazione termica è una tecnica utilizzata per creare film ultrasottili riscaldando un materiale all'interno di un vuoto fino a quando non si trasforma in vapore. Questo vapore poi viaggia e si condensa su una superficie più fredda, nota come substrato, formando un rivestimento solido e uniforme. È una forma semplice e ampiamente utilizzata di Deposizione Fisica da Vapore (PVD), apprezzata per la sua semplicità e la capacità di depositare strati ad alta purezza.

Al suo centro, l'evaporazione termica è il processo di "ebollizione" di un materiale sorgente sotto vuoto in modo che il suo vapore possa rivestire un bersaglio. La sua efficacia deriva da questo trasferimento diretto e fisico, ma questa stessa semplicità introduce limitazioni specifiche sui tipi di materiali e strutture che può creare.

Come funziona l'evaporazione termica: il processo

L'evaporazione termica è un processo di deposizione a linea di vista che si basa su pochi passaggi fondamentali eseguiti in un ambiente controllato.

Il ruolo critico del vuoto

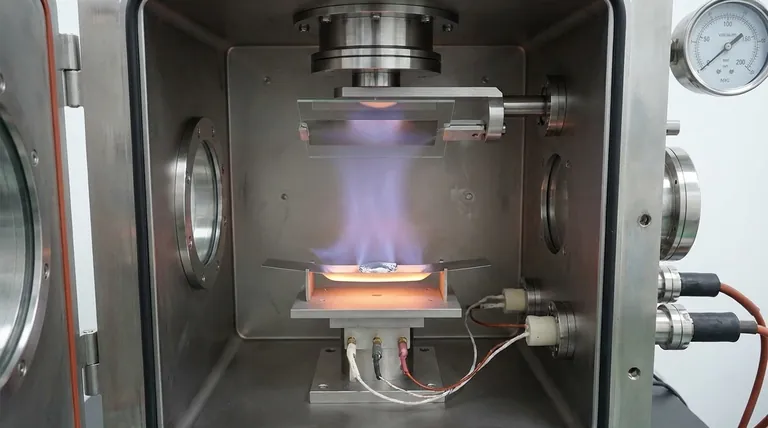

Innanzitutto, il materiale sorgente e il substrato vengono posti all'interno di una camera a vuoto spinto. Questo vuoto è essenziale perché rimuove l'aria e altre particelle di gas.

Senza vuoto, gli atomi del materiale vaporizzato si scontrerebbero con le molecole d'aria, impedendo loro di raggiungere il substrato in un percorso rettilineo e prevedibile e potenzialmente contaminando il film finale.

La sorgente e il metodo di riscaldamento

Il materiale da depositare, noto come sorgente, viene posto in un contenitore spesso chiamato "barchetta" o "crogiolo". Questa barchetta è realizzata con un materiale con un punto di fusione molto elevato, come il tungsteno.

Una corrente elettrica viene quindi fatta passare attraverso la barchetta, facendola riscaldare a causa della resistenza elettrica. Questo è noto come riscaldamento resistivo. Il calore si trasferisce al materiale sorgente, facendolo fondere e poi evaporare, rilasciando un vapore di atomi o molecole.

Un'alternativa: evaporazione a fascio di elettroni

Per materiali con punti di fusione estremamente elevati, viene utilizzato un metodo alternativo chiamato evaporazione a fascio di elettroni (e-beam). Invece di una barchetta riscaldata, un fascio di elettroni ad alta energia viene puntato direttamente sul materiale sorgente, riscaldandolo fino alla vaporizzazione.

Deposizione e crescita del film

Gli atomi vaporizzati viaggiano attraverso la camera a vuoto e colpiscono il substrato più freddo. All'impatto, perdono la loro energia termica, si condensano nuovamente in un solido e aderiscono alla superficie.

Nel tempo, questi atomi condensati si accumulano, formando un film sottile continuo. Lo spessore di questo film è controllato gestendo il tempo di deposizione e la velocità di evaporazione.

Contesto e applicazioni chiave

L'evaporazione termica è una sottocategoria della Deposizione Fisica da Vapore (PVD), una classe di tecniche che depositano film attraverso mezzi puramente fisici, in contrapposizione alle reazioni chimiche utilizzate nella Deposizione Chimica da Vapore (CVD).

Materiali comuni

Questa tecnica eccelle nel depositare materiali puri che evaporano in modo pulito senza decomporsi. Ciò include molti metalli puri e alcuni non metalli. Può anche essere utilizzata per alcuni composti molecolari come ossidi e nitruri.

Usi nel mondo reale

Grazie alla sua capacità di creare strati conduttivi di alta qualità, l'evaporazione termica è cruciale per la produzione di una gamma di dispositivi elettronici.

Le applicazioni chiave includono la creazione di contatti e strati metallici in display OLED, celle solari e transistor a film sottile.

Comprendere i compromessi

Nessuna singola tecnica di deposizione è perfetta per ogni scenario. I punti di forza dell'evaporazione termica sono direttamente legati ai suoi limiti.

Il vantaggio: semplicità e purezza

L'evaporazione termica è un metodo di deposizione relativamente semplice, veloce ed economico. Poiché non si basa su precursori chimici complessi, è eccellente per creare film di altissima purezza.

La limitazione: vincoli sui materiali

Il processo è limitato ai materiali che possono essere evaporati termicamente. Le leghe complesse sono difficili da depositare perché i loro elementi costituenti hanno spesso diverse velocità di evaporazione, portando a una composizione del film che non corrisponde al materiale sorgente.

La limitazione: adesione e copertura

I film depositati tramite evaporazione termica hanno tipicamente un'adesione inferiore al substrato rispetto a quelli ottenuti da processi ad alta energia come lo sputtering. Inoltre, essendo una tecnica "a linea di vista", non può facilmente rivestire superfici tridimensionali complesse, poiché qualsiasi area non visibile rimarrà non rivestita in una "ombra".

Fare la scelta giusta per il tuo obiettivo

La selezione di una tecnica di deposizione richiede di abbinare le capacità del processo al risultato desiderato.

- Se il tuo obiettivo principale è creare strati metallici semplici e ad alta purezza: l'evaporazione termica è una scelta eccellente ed economica, specialmente per applicazioni come i contatti elettrici in OLED o celle solari.

- Se il tuo obiettivo principale è depositare materiali con punti di fusione molto elevati: l'evaporazione a fascio di elettroni, una variante più potente di questa tecnica, è l'approccio necessario.

- Se il tuo obiettivo principale è ottenere la massima adesione del film o rivestire forme complesse: dovresti considerare metodi PVD alternativi come lo sputtering a magnetron o altre tecniche come la Deposizione di Strati Atomici (ALD).

Comprendendo questi principi fondamentali, puoi determinare con sicurezza quando l'evaporazione termica è lo strumento ottimale per produrre il tuo film sottile.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Tipo di processo | Deposizione Fisica da Vapore (PVD) |

| Principio fondamentale | Riscaldamento di un materiale sotto vuoto per creare un vapore che si condensa su un substrato. |

| Applicazioni chiave | Display OLED, celle solari, transistor a film sottile. |

| Vantaggio principale | Semplicità, velocità e capacità di creare film ad alta purezza. |

| Limitazione principale | Processo a linea di vista; non può facilmente rivestire superfici 3D complesse. |

Pronto a ottenere film sottili ad alta purezza per la tua ricerca o produzione?

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio robuste e affidabili, inclusi sistemi di evaporazione termica, per soddisfare le precise esigenze di laboratori e produttori. Sia che tu stia sviluppando display OLED di nuova generazione o celle solari avanzate, la nostra esperienza ti garantisce gli strumenti giusti per risultati di deposizione ottimali.

Discutiamo come possiamo supportare i tuoi progetti di film sottili. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per la tua applicazione!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barchetta di evaporazione per materia organica

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Quali sono i vantaggi dell'evaporazione a fascio elettronico rispetto all'evaporazione termica? Ottenere maggiore purezza e versatilità

- Cos'è la sintesi di nanofilm tramite evaporazione a fascio di elettroni? Una guida ai film sottili ad alta purezza

- Qual è la differenza tra evaporazione e litografia a fascio elettronico? Comprendere la modellazione vs. la deposizione

- Perché abbiamo bisogno del vuoto per la deposizione di film sottili? Per garantire purezza, adesione e controllo del processo

- Cos'è il processo di evaporazione a fascio elettronico? Ottenere la deposizione di film sottili ad alta purezza

- Qual è la velocità di deposizione dell'evaporazione a fascio di elettroni? Sblocca il controllo di precisione da 0,1 a 100 nm/min

- Qual è la differenza tra sputtering ed e-beam? Scegli il metodo giusto per la deposizione di film sottili

- Perché vengono utilizzate barchette di porcellana per alte temperature per il biochar in un forno tubolare? Garantire purezza del campione e stabilità termica