Nella sua essenza, la deposizione termica è una tecnica per creare film ultra-sottili riscaldando un materiale solido all'interno di una camera ad alto vuoto fino a quando non si trasforma in vapore. Questo vapore viaggia quindi e si condensa su una superficie bersaglio più fredda, nota come substrato, formando un rivestimento solido e uniforme. L'intero processo è un trasferimento fisico di materiale da una sorgente a un bersaglio.

Sebbene il concetto di "riscaldamento e rivestimento" sembri semplice, il termine "deposizione termica" comprende metodi distinti. La chiave è capire se il calore viene utilizzato per far evaporare fisicamente una sorgente solida (PVD) o per innescare una reazione chimica da un gas (CVD), poiché questa scelta determina fondamentalmente le proprietà del film e le potenziali applicazioni.

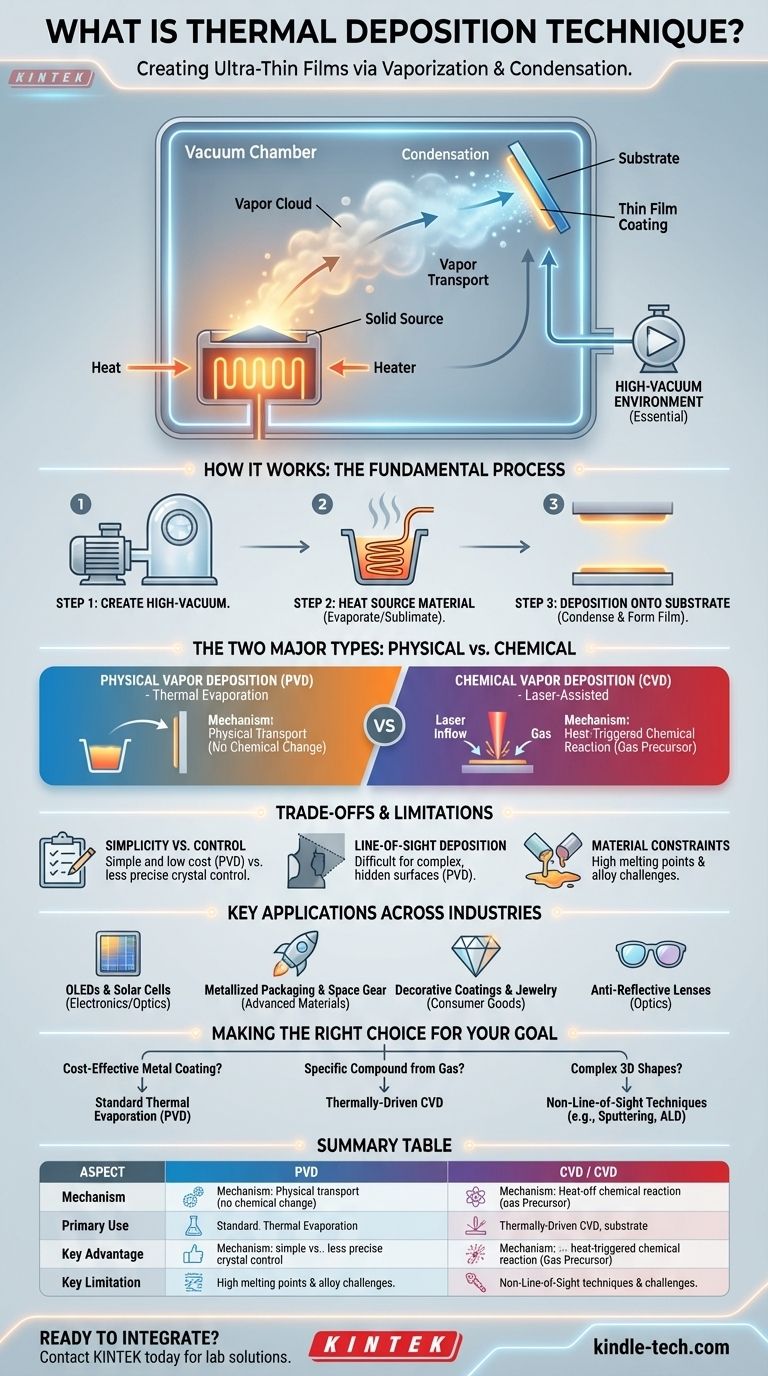

Come funziona la deposizione termica: il processo fondamentale

La forma più comune di deposizione termica, l'evaporazione termica, si basa su un semplice processo fisico in tre fasi. Comprendere questa sequenza è fondamentale per afferrare come vengono realizzati i film sottili.

Fase 1: Creazione di un ambiente ad alto vuoto

L'intero processo deve avvenire in una camera ad alto vuoto. Questo vuoto è fondamentale perché rimuove l'aria e altre particelle di gas che altrimenti entrerebbero in collisione con il materiale vaporizzato, disperdendolo e impedendogli di raggiungere il substrato in un percorso pulito e diretto.

Fase 2: Riscaldamento del materiale sorgente

Il materiale sorgente solido—spesso un metallo puro come l'alluminio sotto forma di filo o pellet—viene posto in un supporto, come una "barchetta" in ceramica o un crogiolo di tungsteno. Una corrente elettrica viene fatta passare attraverso questo supporto, riscaldandolo per effetto Joule e, a sua volta, riscaldando il materiale sorgente fino a quando non evapora o sublima in una nuvola di vapore.

Fase 3: Deposizione sul substrato

Questa nuvola di vapore si espande attraverso la camera a vuoto. Quando le particelle di vapore colpiscono il substrato più freddo (l'oggetto che viene rivestito), perdono rapidamente la loro energia termica, si condensano nuovamente in stato solido e iniziano a formare un film sottile. Lo spessore del film è controllato dalla velocità di evaporazione e dalla durata del processo.

I due tipi principali di deposizione termica

Sebbene il termine sia spesso usato per descrivere l'evaporazione fisica, è importante distinguere tra i due meccanismi principali in cui il calore è la forza trainante.

Deposizione fisica da vapore (PVD): Evaporazione termica

Questo è il metodo classico descritto sopra. Il materiale sorgente viene trasportato fisicamente dalla sorgente al substrato senza alcun cambiamento chimico.

È ampiamente utilizzato per depositare metalli puri, non metalli e alcuni composti semplici. La sua semplicità ed economicità lo rendono una scelta privilegiata per creare strati elettricamente conduttivi su celle solari, display OLED e transistor a film sottile.

Deposizione chimica da vapore (CVD): Assistita da laser

In alcune tecniche avanzate, come la deposizione chimica da vapore assistita da laser (LCVD), il meccanismo è diverso. Qui, un laser fornisce energia termica localizzata direttamente al substrato.

Un gas reattivo viene introdotto nella camera e fluisce sopra il punto riscaldato sul substrato. Il calore innesca una reazione chimica nel gas, facendolo decomporre e depositare un film solido sulla superficie. Questo metodo non riguarda lo spostamento fisico di una sorgente solida, ma l'utilizzo del calore per avviare una trasformazione chimica.

Comprendere i compromessi e i limiti

Nessuna tecnica è perfetta per ogni scenario. La deposizione termica presenta chiari vantaggi nella sua semplicità ed economicità, ma comporta anche importanti limitazioni.

Semplicità rispetto al controllo

L'evaporazione termica è uno dei metodi PVD più semplici ed economici. Tuttavia, offre un controllo meno preciso sulla struttura del film (come la dimensione dei grani cristallini) rispetto a tecniche più complesse come lo sputtering o l'epitassia a fascio molecolare.

Deposizione a linea di vista

Poiché il vapore viaggia in linea retta dalla sorgente al substrato, l'evaporazione termica è una tecnica a linea di vista. Ciò rende difficile rivestire uniformemente forme tridimensionali complesse con sottosquadri o superfici nascoste.

Vincoli sui materiali

L'evaporazione di materiali con punti di fusione molto elevati può essere impegnativa e richiedere molta energia. Inoltre, la deposizione di leghe può essere difficile perché i metalli costituenti possono avere velocità di evaporazione diverse, portando a una composizione del film che non corrisponde alla lega sorgente.

Applicazioni chiave nei settori

La versatilità della deposizione termica l'ha resa una tecnologia fondamentale in numerosi campi.

Elettronica e ottica

Questa è un'area di applicazione primaria. La tecnica è utilizzata per creare gli strati metallici ultra-sottili nei dispositivi OLED e nelle celle solari, nonché per applicare rivestimenti antiriflesso e strati di protezione UV sulle lenti ottiche.

Materiali avanzati e imballaggio

La sua capacità di depositare sottili strati di alluminio su polimeri è utilizzata per gli imballaggi alimentari metallizzati, che forniscono un'eccellente barriera contro luce, umidità e ossigeno. Le proprietà riflettenti sono utilizzate anche nelle tute spaziali della NASA, nelle uniformi dei vigili del fuoco e nelle coperte di emergenza per la gestione termica.

Beni decorativi e di consumo

Rivestimenti a film sottile vengono applicati anche su gioielli, accessori e altri prodotti di consumo per ottenere specifici effetti estetici, come finiture metalliche o iridescenti, a basso costo.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di deposizione corretto dipende interamente dal materiale, dal budget e dalle proprietà del film desiderate.

- Se la tua attenzione principale è un rivestimento metallico conveniente: L'evaporazione termica standard è spesso la scelta più diretta ed economica per depositare metalli puri come alluminio o oro.

- Se la tua attenzione principale è la creazione di un composto specifico da un precursore gassoso: È necessario un metodo di deposizione chimica da vapore (CVD) a guida termica per fornire l'energia per la reazione chimica.

- Se la tua attenzione principale è il rivestimento uniforme di forme 3D complesse: Devi guardare oltre l'evaporazione termica a linea di vista verso tecniche fuori linea di vista come lo sputtering o la deposizione a strati atomici (ALD).

Comprendendo il meccanismo sottostante, puoi selezionare con sicurezza la tecnica che meglio si allinea con i tuoi obiettivi di ingegneria e scienza dei materiali.

Tabella riassuntiva:

| Aspetto | Evaporazione termica (PVD) | Deposizione chimica da vapore (CVD) |

|---|---|---|

| Meccanismo | Vaporizzazione fisica di una sorgente solida | Reazione chimica innescata dal calore da un gas |

| Uso principale | Metalli puri, composti semplici (es. Al, Au) | Film composti da precursori gassosi |

| Vantaggio chiave | Semplicità, convenienza per i metalli | Può creare strutture di composti specifici |

| Limite chiave | Linea di vista; scarso per forme 3D complesse | Processo e attrezzature più complessi |

Pronto a integrare la deposizione termica nel tuo flusso di lavoro di laboratorio?

Sia che tu stia sviluppando display OLED di prossima generazione, migliorando l'efficienza delle celle solari o creando rivestimenti protettivi avanzati, la scelta dell'attrezzatura di deposizione giusta è fondamentale. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione termica, dalle robuste sorgenti di evaporazione termica ai sistemi CVD avanzati.

I nostri esperti possono aiutarti a selezionare la soluzione perfetta per ottenere film sottili precisi e uniformi che soddisfino i tuoi specifici obiettivi di ricerca e produzione.

Contatta KINTEK oggi stesso per discutere il tuo progetto e scoprire come le nostre soluzioni di laboratorio affidabili possono accelerare la tua innovazione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta