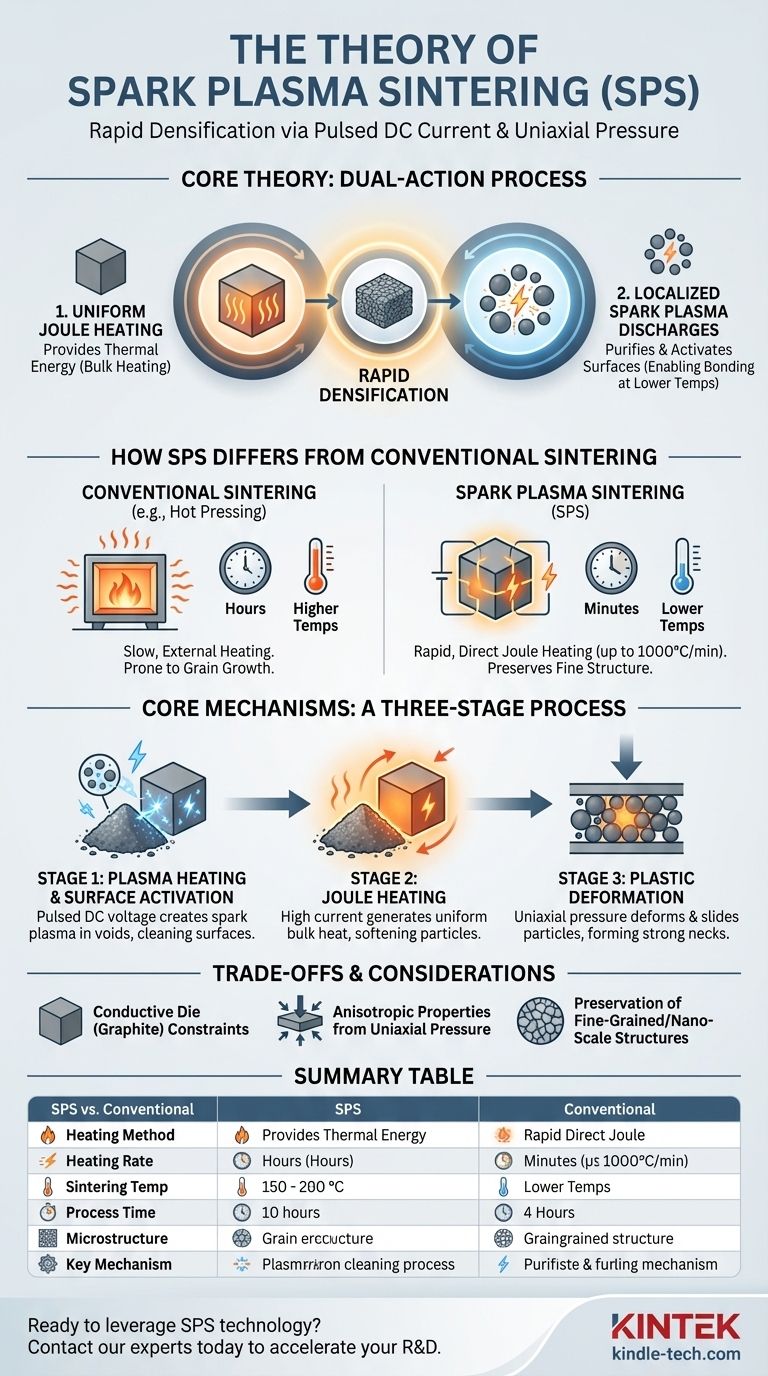

Nel suo nucleo, la teoria della sinterizzazione a plasma scintillante (SPS) descrive un processo di consolidamento dei materiali che utilizza una corrente elettrica diretta pulsata e una pressione uniassiale per ottenere una rapida densificazione. A differenza della sinterizzazione convenzionale che si basa su un riscaldamento esterno lento, l'SPS genera calore direttamente all'interno dello stampo conduttivo e del materiale stesso, creando anche scariche di plasma localizzate tra le particelle di polvere per accelerare drasticamente il processo di legame.

La teoria centrale dell'SPS non riguarda semplicemente il riscaldamento rapido. È un processo a doppia azione in cui il riscaldamento Joule uniforme fornisce l'energia termica per la densificazione, mentre le scariche di plasma scintillante localizzate tra le particelle purificano e attivano le loro superfici, consentendo un legame superiore a temperature più basse e in meno tempo.

In che modo l'SPS differisce dalla sinterizzazione convenzionale

Per comprendere la teoria dell'SPS, è essenziale confrontarla con i metodi tradizionali come la pressatura a caldo, che utilizzano anch'essi calore e pressione. La differenza fondamentale risiede nel metodo e nella velocità di erogazione dell'energia.

La fonte di calore

Nella sinterizzazione convenzionale o nella pressatura a caldo, il calore è generato da un elemento riscaldante esterno e viene irradiato verso l'interno del campione. Questo è un processo relativamente lento e spesso inefficiente.

L'SPS, nota anche come tecnica di sinterizzazione assistita da campo (FAST), fa passare una potente corrente elettrica direttamente attraverso lo stampo in grafite e, se il materiale è conduttivo, attraverso il compatto di polvere stesso. Questo genera un calore Joule istantaneo e uniforme in tutto il sistema.

Velocità e temperatura

Il metodo di riscaldamento diretto dell'SPS consente velocità di riscaldamento estremamente rapide, a volte fino a 1000°C/min. Ciò riduce l'intero processo di sinterizzazione da molte ore a pochi minuti.

Di conseguenza, la densificazione viene ottenuta a temperature complessive significativamente più basse, spesso di diverse centinaia di gradi Celsius inferiori a quelle richieste dai metodi convenzionali.

I meccanismi fondamentali: un processo in tre fasi

Gli effetti unici dell'SPS possono essere compresi come una sequenza di tre fasi fisiche sovrapposte che lavorano in concerto per consolidare il materiale.

Fase 1: Riscaldamento al plasma e attivazione superficiale

Quando viene applicata per la prima volta la tensione CC pulsata, si verifica una scarica negli spazi vuoti tra le singole particelle di polvere. Questo crea tasche momentanee e localizzate di plasma scintillante.

Queste scintille possono raggiungere temperature di diverse migliaia di gradi Celsius. Questo calore intenso e localizzato purifica le superfici delle particelle vaporizzando gas adsorbiti e altri contaminanti. Questo effetto di "pulizia" attiva le superfici, rendendole altamente ricettive al legame.

Fase 2: Riscaldamento Joule

Contemporaneamente, l'elevata corrente elettrica che scorre attraverso lo stampo conduttivo e il compatto di polvere genera un immenso e uniforme calore Joule.

Questo è il meccanismo principale per aumentare la temperatura di massa del materiale. Ammorbidisce le particelle, preparandole al consolidamento sotto la pressione meccanica applicata.

Fase 3: Deformazione plastica

Con le superfici delle particelle purificate e la massa del materiale riscaldata, viene applicata una pressione uniassiale esterna. Questa forza meccanica provoca la deformazione e lo scorrimento delle particelle ammorbidite l'una contro l'altra.

Questa azione elimina gli spazi vuoti tra le particelle e forza le superfici attivate a un contatto intimo, formando forti "colli" metallurgici che portano a un prodotto finale denso.

Comprendere i compromessi e le considerazioni

Sebbene potente, la teoria alla base dell'SPS implica anche diversi vincoli operativi che è fondamentale comprendere.

Vincoli materiali e geometrici

Il processo si basa su uno stampo conduttivo, che è quasi sempre in grafite. Ciò pone limiti pratici alla dimensione e alla complessità delle forme che possono essere prodotte. Inoltre, la polvere stessa deve essere in grado di resistere agli effetti diretti della corrente elettrica.

Effetti della pressione uniassiale

Poiché la pressione viene applicata da un'unica direzione (uniassiale), il materiale risultante può presentare proprietà anisotrope, il che significa che le sue caratteristiche meccaniche possono differire a seconda della direzione di misurazione.

Conservazione della microstruttura

Uno dei vantaggi più significativi derivanti dalla teoria è la conservazione di strutture a grana fine o su scala nanometrica. Il tempo di sinterizzazione estremamente breve e le temperature più basse prevengono la crescita dei grani che affligge i metodi convenzionali ad alta temperatura. Ciò è fondamentale per creare materiali con proprietà meccaniche migliorate.

Fare la scelta giusta per il tuo obiettivo

L'applicazione della teoria dell'SPS dipende interamente dal tuo obiettivo finale per il materiale.

- Se la tua priorità principale è la velocità e la produttività: L'SPS è una tecnologia impareggiabile per produrre rapidamente campioni di materiale denso in un laboratorio o in un contesto di produzione su piccola scala.

- Se la tua priorità principale è la conservazione delle strutture nanometriche: La combinazione di bassa temperatura e breve tempo di mantenimento rende l'SPS la scelta ideale per consolidare polveri avanzate nanostrutturate senza distruggerne le proprietà uniche.

- Se la tua priorità principale è la purezza del materiale e il legame: L'effetto di pulizia al plasma unico offre un meccanismo di purificazione superficiale in situ che può portare a interfacce di legame superiori rispetto ad altri metodi.

In definitiva, la comprensione della teoria dell'SPS ti consente di sfruttare la sua combinazione unica di forze termiche, elettriche e meccaniche per produrre materiali avanzati che semplicemente non sono ottenibili con metodi convenzionali.

Tabella riassuntiva:

| Aspetto | Sinterizzazione a plasma scintillante (SPS) | Sinterizzazione convenzionale |

|---|---|---|

| Metodo di riscaldamento | Riscaldamento Joule diretto all'interno dello stampo/polvere | Riscaldamento radiante esterno |

| Velocità di riscaldamento | Molto alta (fino a 1000°C/min) | Lenta |

| Temperatura di sinterizzazione | Inferiore | Superiore |

| Tempo di processo | Minuti | Ore |

| Microstruttura | Preserva grani fini/nano | Soggetta a crescita dei grani |

| Meccanismo chiave | Attivazione superficiale al plasma scintillante + riscaldamento Joule | Diffusione termica |

Pronto a sfruttare la tecnologia SPS per i tuoi materiali avanzati?

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio all'avanguardia e materiali di consumo per la ricerca e lo sviluppo di materiali. La nostra esperienza nelle tecnologie di sinterizzazione può aiutarti a ottenere una rapida densificazione, preservare le strutture su scala nanometrica e migliorare la purezza del materiale per risultati superiori.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono accelerare i tuoi obiettivi di R&S e produzione.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

Domande frequenti

- Qual è il vantaggio dell'utilizzo della pressatura isostatica a caldo (HIP) per le vetrocereamiche a base di zirconio? Raggiungere la densificazione al 100%

- Perché 1 GPa è critico per il nano-tungsteno durante la pressatura a caldo sotto vuoto? Raggiungere alta densità a basse temperature

- Qual è la dimensione delle particelle nella pressatura isostatica a caldo? Dipende dal materiale di partenza

- Quali condizioni critiche di processo fornisce un forno per pressatura a caldo sottovuoto (VHP)? Raggiungere una densità di lega di titanio del 99%+

- Perché vengono utilizzati contenitori in acciaio a basso tenore di carbonio o tantalio puro nell'HIP? Ottimizza oggi stesso il tuo consolidamento di polvere di tungsteno

- Quali condizioni di processo specifiche fornisce un forno di pressatura a caldo sottovuoto per la sinterizzazione di compositi FeCrAl?

- Qual è la funzione principale di un forno di sinterizzazione a pressa a caldo sotto vuoto? Consolidamento del composito SiCw/2024Al Master SiCw/2024

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura