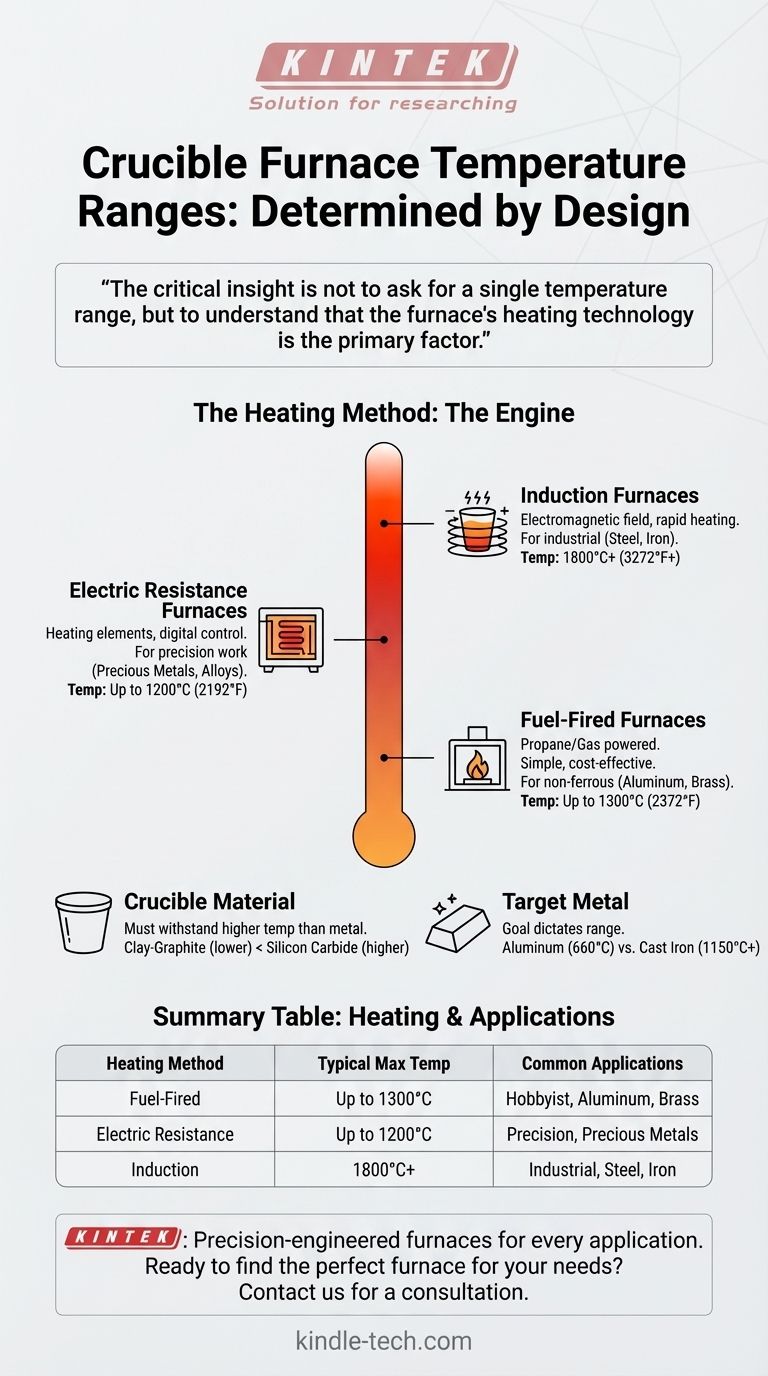

I forni a crogiolo operano in un vasto spettro di temperature, con l'intervallo specifico determinato interamente dal design del forno e dal metodo di riscaldamento. I modelli più semplici a combustibile, utilizzati dagli hobbisti, possono operare intorno ai 1100°C (2000°F), mentre i forni a induzione industriali avanzati possono superare i 1800°C (3272°F) per la fusione di materiali come acciaio e ferro.

L'intuizione critica non è chiedere un singolo intervallo di temperatura, ma capire che la tecnologia di riscaldamento del forno—sia essa a combustibile, a resistenza elettrica o a induzione—è il fattore primario che ne determina la temperatura massima e, di conseguenza, i tipi di metallo che può fondere con successo.

Cosa determina la temperatura di un forno a crogiolo?

La temperatura massima di un forno non è un numero arbitrario; è il risultato del suo design di base, dal modo in cui genera calore ai materiali utilizzati nella sua costruzione. Comprendere questi fattori è fondamentale per selezionare lo strumento giusto per il lavoro.

Il metodo di riscaldamento: il motore del forno

Il fattore più importante è il modo in cui il forno genera calore. Esistono tre metodi principali.

Forni a combustibile: Questi forni, tipicamente alimentati a propano o gas naturale, sono comuni per gli hobbisti e le piccole fonderie. Sono relativamente semplici ed economici, ma offrono un controllo della temperatura meno preciso. Il loro intervallo è generalmente adatto per metalli non ferrosi come alluminio, ottone e bronzo, raggiungendo spesso fino a 1300°C (2372°F).

Forni a resistenza elettrica: Questi utilizzano elementi riscaldanti, molto simili a un forno da ceramica, per generare calore. Offrono un eccellente controllo della temperatura, spesso gestito da un controller PID digitale. Questo li rende ideali per applicazioni che richiedono precisione, come la lavorazione di metalli preziosi o leghe specifiche. Tipicamente operano in un intervallo fino a 1200°C (2192°F), con modelli specializzati che vanno più in alto.

Forni a induzione: Rappresentando l'estremità superiore delle prestazioni, i forni a induzione non utilizzano un elemento riscaldante esterno. Invece, una potente bobina crea un forte campo elettromagnetico che riscalda direttamente e rapidamente il metallo conduttivo all'interno del crogiolo. Questo metodo è incredibilmente efficiente ed è lo standard per le applicazioni industriali che coinvolgono acciaio e ferro, capace di raggiungere 1800°C (3272°F) o più.

Il materiale del crogiolo: l'anello più debole

Il crogiolo stesso è un fattore limitante critico. Deve essere in grado di resistere a una temperatura significativamente più alta del punto di fusione del metallo che contiene.

L'uso di un crogiolo oltre la sua temperatura nominale porterà a un rapido degrado e a un guasto catastrofico. I materiali comuni includono argilla-grafite per metalli non ferrosi a bassa temperatura e carburo di silicio o ceramiche avanzate per applicazioni a temperature più elevate.

Il metallo target: l'obiettivo del processo

L'intervallo di temperatura di cui hai bisogno è in ultima analisi definito dal metallo che desideri fondere.

Un forno deve essere in grado di superare comodamente il punto di fusione del metallo target per garantire una carica completamente liquida e colabile. Ad esempio, la fusione dell'alluminio (660°C / 1220°F) ha requisiti molto diversi rispetto alla fusione della ghisa (1150 - 1200°C / 2100 - 2200°F).

Comprendere i compromessi

La scelta di un forno implica un equilibrio tra prestazioni, costo e complessità. Nessun tipo singolo è il migliore per ogni situazione.

Costo vs. Prestazioni

Esiste una correlazione diretta tra costo e capacità di temperatura. I forni a combustibile sono il punto di ingresso più conveniente, mentre i forni a induzione industriali rappresentano un investimento di capitale significativo.

Controllo vs. Semplicità

I forni a resistenza elettrica offrono una precisione "imposta e dimentica", inestimabile per leghe sensibili. I forni a combustibile richiedono maggiore abilità dell'operatore per gestire la miscela combustibile/aria e mantenere una temperatura stabile.

Infrastruttura e Sicurezza

Ogni tipo di forno ha requisiti unici. I modelli a combustibile richiedono una ventilazione adeguata per i gas di combustione e uno stoccaggio sicuro del combustibile. I forni a resistenza elettrica e a induzione ad alta potenza richiedono un'infrastruttura elettrica significativa che potrebbe non essere disponibile in un'officina standard.

Fare la scelta giusta per la tua applicazione

Per selezionare il forno corretto, inizia identificando il tuo obiettivo primario e i materiali con cui lavorerai.

- Se il tuo obiettivo principale è la fusione amatoriale di metalli (alluminio, ottone): Un forno a propano offre la soluzione più accessibile ed economica per raggiungere le temperature richieste.

- Se il tuo obiettivo principale è il lavoro di precisione con metalli preziosi o leghe di grado laboratorio: Un forno a resistenza elettrica fornisce il controllo della temperatura impareggiabile e l'ambiente pulito di cui hai bisogno.

- Se il tuo obiettivo principale è la fusione industriale o ad alto volume di acciaio e ferro: Un forno a induzione è l'unica scelta pratica, fornendo le temperature estreme e i tassi di fusione rapidi necessari per la produzione.

Abbinando la tecnologia del forno al tuo materiale e ai tuoi obiettivi specifici, garantisci un'operazione di fusione efficiente, sicura e di successo.

Tabella riassuntiva:

| Metodo di riscaldamento | Temperatura massima tipica | Applicazioni comuni |

|---|---|---|

| A combustibile (Propano/Gas) | Fino a 1300°C (2372°F) | Fusione amatoriale, alluminio, ottone, bronzo |

| A resistenza elettrica | Fino a 1200°C (2192°F) | Lavoro di precisione, metalli preziosi, leghe da laboratorio |

| A induzione | 1800°C+ (3272°F+) | Acciaio industriale, ferro, fusione ad alto volume |

Pronto a trovare il forno a crogiolo perfetto per i tuoi metalli e le tue esigenze di fusione specifiche?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con forni di precisione per ogni applicazione, dai laboratori amatoriali alle fonderie industriali. I nostri esperti ti aiuteranno a selezionare il forno ideale in base ai tuoi metalli target, all'intervallo di temperatura desiderato e agli obiettivi operativi.

Contatta KINTEK oggi per una consulenza personalizzata e scopri come i nostri forni affidabili e ad alte prestazioni possono migliorare l'efficienza e la sicurezza della tua fusione.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali