Nella brasatura, la temperatura corretta è il fattore più critico che definisce il successo dell'intero processo. Per definizione internazionale, la brasatura avviene a qualsiasi temperatura superiore a 840°F (450°C), ma è fondamentale che rimanga sempre al di sotto del punto di fusione dei metalli base che vengono uniti. Non esiste un'unica temperatura di brasatura universale; è interamente dettata dal metallo d'apporto specifico che si sta utilizzando.

Il principio fondamentale della brasatura non riguarda un intervallo di temperatura generico, ma il raggiungimento di una temperatura specifica al di sopra del punto di fusione della lega d'apporto scelta. Ciò assicura che il materiale d'apporto diventi sufficientemente fluido per l'azione capillare mentre i metalli base rimangono solidi, creando un giunto forte e metallurgicamente legato.

Perché la Temperatura Definisce il Processo di Brasatura

L'intervallo di temperatura specifico è ciò che distingue fondamentalmente la brasatura da altri metodi di giunzione come la saldatura tenera (saldatura) e la saldatura forte (welding). Comprendere questa distinzione è fondamentale per produrre risultati affidabili.

La Soglia degli 840°F (450°C)

Il segno di 840°F (450°C) è la linea di demarcazione universalmente accettata tra saldatura tenera (soldering) e brasatura (brazing). Qualsiasi processo che utilizza un metallo d'apporto che fonde al di sotto di questa temperatura è considerato saldatura tenera, mentre qualsiasi processo al di sopra è brasatura.

Il Ruolo del Metallo d'Apporto

La temperatura esatta per una specifica operazione di brasatura è determinata dal metallo d'apporto, noto anche come lega di brasatura. Ogni lega d'apporto ha una temperatura di solidus (dove inizia a fondere) e una temperatura di liquidus (dove diventa completamente liquida).

La temperatura di brasatura target deve essere impostata leggermente al di sopra della temperatura di liquidus del metallo d'apporto per garantirne il facile scorrimento.

Rimanere al di Sotto del Punto di Fusione del Metallo Base

Questo è il limite massimo assoluto per il processo. Se la temperatura raggiunge il punto di fusione dei metalli base, non si sta più brasando: si sta saldando (welding). L'obiettivo della brasatura è unire le parti senza fonderle, preservandone la forma originale e le proprietà metallurgiche.

Abilitare l'Azione Capillare

Riscaldare l'assieme alla temperatura corretta permette al metallo d'apporto fuso di diventare estremamente fluido. Questa fluidità abilita l'azione capillare, la forza che attira il metallo d'apporto nello spazio ristretto tra le due parti metalliche base, assicurando un giunto completo e uniforme.

Comprendere i Compromessi e i Rischi

Il semplice raggiungimento di un'alta temperatura non è sufficiente. La precisione del controllo della temperatura influisce direttamente sulla qualità e sull'integrità del giunto finale.

Cosa Succede se la Temperatura è Troppo Bassa?

Se l'assieme non raggiunge il punto di flusso appropriato del metallo d'apporto, la lega non si scioglierà completamente o non "bagnirà" le superfici dei metalli base. Ciò si traduce in un flusso scarso, vuoti e, in definitiva, in un giunto debole o fallito.

Cosa Succede se la Temperatura è Troppo Alta?

Il calore eccessivo può essere dannoso quanto la sua mancanza. Il surriscaldamento può causare la deformazione, l'afflosciamento o la perdita delle proprietà meccaniche desiderate dei metalli base. Può anche danneggiare il metallo d'apporto stesso facendo vaporizzare alcuni elementi, alterandone la composizione e indebolendo il giunto.

L'Impatto del Tempo di Permanenza

La temperatura è legata al tempo. Il tempo di permanenza (dwell time) è la durata in cui l'assieme viene mantenuto alla temperatura di brasatura target. Mantenere una temperatura troppo a lungo, anche se corretta, può causare l'erosione del metallo base da parte del metallo d'apporto o la creazione di composti intermetallici fragili, che possono compromettere la resistenza del giunto.

Selezione della Corretta Temperatura di Brasatura

La scelta della temperatura corretta inizia sempre con la selezione del metallo d'apporto giusto per la propria applicazione. Le proprietà del materiale d'apporto determineranno quindi il calore preciso da applicare.

- Se la vostra attenzione principale è unire materiali comuni come rame o acciaio: Iniziate consultando la scheda tecnica di un metallo d'apporto comune (come una lega a base di argento o rame-fosforo) per trovare l'intervallo di temperatura consigliato.

- Se la vostra attenzione principale è unire componenti sottili o sensibili al calore: Selezionate una lega d'apporto a base di argento a temperatura più bassa per ridurre al minimo il rischio di deformare o danneggiare i metalli base.

- Se la vostra attenzione principale è creare un giunto per servizi ad alto stress o alta temperatura: Probabilmente avrete bisogno di un materiale d'apporto ad alta temperatura, come una lega a base di nichel, che richiede controlli del forno più precisi per essere eseguito correttamente.

Padroneggiare il controllo della temperatura è l'abilità essenziale per creare giunti brasati costantemente forti e affidabili.

Tabella Riassuntiva:

| Fattore della Temperatura di Brasatura | Informazioni Chiave |

|---|---|

| Temperatura Minima | Superiore a 840°F (450°C) |

| Limite Massimo | Al di sotto del punto di fusione del metallo base |

| Temperatura Target | Al di sopra del punto di liquidus del metallo d'apporto |

| Processo Critico | Azione capillare per la formazione del giunto |

| Rischio Principale | Danneggiamento del metallo base dovuto a surriscaldamento |

Ottieni Risultati di Brasatura Perfetti con le Apparecchiature di Precisione KINTEK

Hai problemi con il controllo della temperatura nel tuo processo di brasatura? KINTEK è specializzata in forni da laboratorio e apparecchiature per il trattamento termico che forniscono il calore preciso e costante richiesto per giunti brasati impeccabili. Le nostre soluzioni ti aiutano a:

- Mantenere temperature esatte con una precisione di ±1°C per risultati ripetibili

- Prevenire danni ai metalli base con profili di temperatura sofisticati

- Ottimizzare i tempi di permanenza per evitare l'indebolimento del giunto

- Gestire tutto, dai componenti delicati alle leghe ad alta temperatura

Sia che tu stia lavorando con rame, acciaio o metalli speciali, KINTEK ha l'attrezzatura e l'esperienza per elevare la qualità della tua brasatura.

Contatta oggi i nostri esperti termici per discutere come possiamo ottimizzare il tuo processo di brasatura per giunti più forti e affidabili.

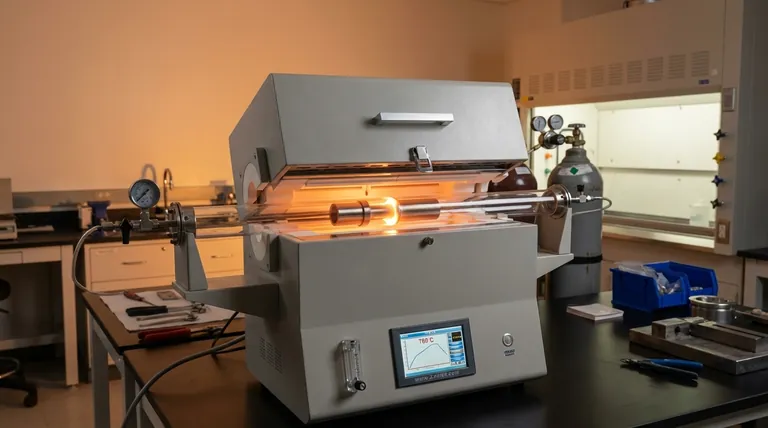

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura