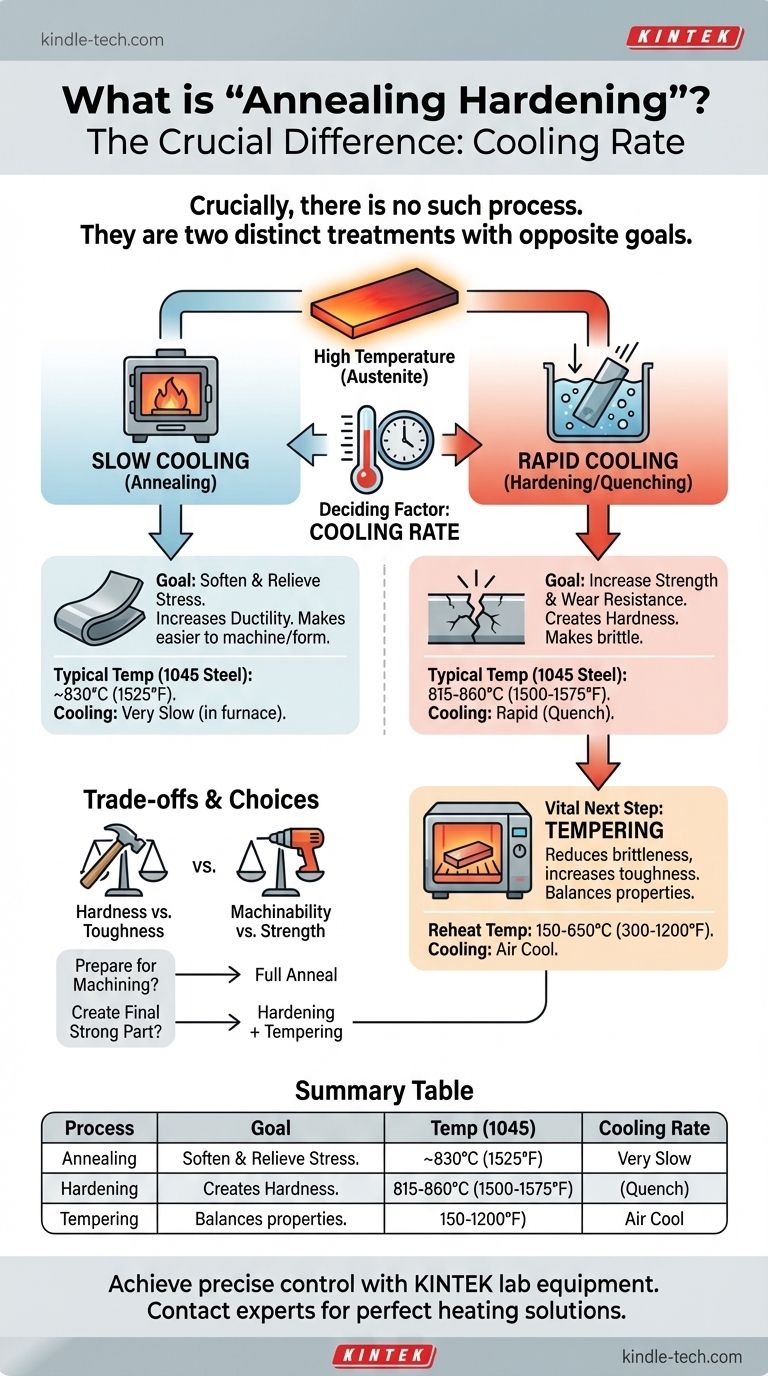

È fondamentale notare che non esiste un processo industriale standard chiamato "tempra per ricottura". Si tratta di due trattamenti termici distinti con obiettivi opposti. La ricottura è un processo utilizzato per ammorbidire il metallo e aumentarne la duttilità, mentre la tempra è utilizzata per aumentarne la resistenza e la resistenza all'usura.

Il principio fondamentale da comprendere è che entrambi i processi iniziano riscaldando il metallo a una temperatura elevata simile, ma il risultato è determinato interamente dalla velocità di raffreddamento. Un raffreddamento lento si traduce in uno stato morbido e ricotto, mentre un raffreddamento rapido (tempra) si traduce in uno stato duro.

I Due Obiettivi Fondamentali: Ammorbidimento vs. Indurimento

Per selezionare la temperatura e il processo corretti, è necessario prima avere chiarezza sul proprio obiettivo. Si sta cercando di rendere il metallo più facile da lavorare, o si sta cercando di creare un prodotto finale resistente e durevole?

Ricottura: L'obiettivo è Ammorbidire e Rilasciare le Tensioni

La ricottura rende un metallo il più morbido e duttile possibile. Ciò viene fatto tipicamente per preparare il materiale per operazioni successive come la lavorazione meccanica, la stampaggio o la formatura, o per rilasciare le tensioni interne create durante le lavorazioni precedenti.

Il processo prevede il riscaldamento dell'acciaio a una temperatura specifica, il mantenimento a tale temperatura abbastanza a lungo affinché la struttura interna si trasformi, e quindi il suo raffreddamento molto lentamente, spesso lasciandolo all'interno del forno mentre si raffredda.

Per un acciaio al carbonio comune come l'1045, una ricottura completa richiede il riscaldamento a circa 830°C (1525°F) prima che inizi il ciclo di raffreddamento lento.

Tempra: L'obiettivo è Aumentare la Resistenza

La tempra, nota anche come raffreddamento rapido (quenching), rende l'acciaio significativamente più duro e resistente, ma anche più fragile. Viene utilizzata per parti finali che richiedono un'elevata resistenza all'usura, come utensili, coltelli e ingranaggi.

Il processo prevede il riscaldamento dell'acciaio a una temperatura simile a quella della ricottura per trasformare la sua struttura interna (austenitizzazione), e quindi il suo raffreddamento rapido immergendolo in un mezzo come acqua, olio o salamoia.

Per lo stesso acciaio al carbonio 1045, l'intervallo di temperatura per la tempra è 815-860°C (1500-1575°F), immediatamente seguito da un raffreddamento rapido.

Perché la Velocità di Raffreddamento è il Fattore Decisivo

Entrambi i processi iniziano riscaldando l'acciaio al di sopra di una "temperatura critica", che riorganizza la sua struttura cristallina interna in una forma chiamata austenite. Le proprietà finali dell'acciaio sono dettate da ciò che accade mentre questa austenite si raffredda.

Il Raffreddamento Lento Crea Morbidezza

Quando viene raffreddata lentamente, la struttura cristallina ha il tempo di trasformarsi in forme morbide e stabili come ferrite e perlite. Questa è l'essenza della ricottura.

Il Raffreddamento Rapido Intrappola la Durezza

Quando viene raffreddata rapidamente (tempra), la struttura non ha il tempo di trasformarsi correttamente. Viene intrappolata in uno stato altamente teso, duro e fragile chiamato martensite. Questa è la chiave per l'indurimento.

Il Ruolo Critico del Rinvenimento

Una parte che è stata temprata è spesso troppo fragile per un uso pratico. Deve subire un trattamento termico secondario a temperatura più bassa chiamato rinvenimento.

Il rinvenimento prevede il riscaldamento della parte temprata a una temperatura compresa tra 150-650°C (300-1200°F). Questo processo riduce la fragilità e aumenta la tenacità, con un leggero compromesso nella durezza. La temperatura specifica di rinvenimento determina il bilanciamento finale delle proprietà.

Comprendere i Compromessi

La scelta di un trattamento termico è sempre una questione di bilanciamento di proprietà in competizione. È impossibile massimizzare tutte le caratteristiche desiderabili contemporaneamente.

Durezza vs. Tenacità

Questo è il compromesso principale. Un pezzo di acciaio completamente temprato e non rinvenuto è estremamente duro ma si frantumerà come vetro se colpito. Il rinvenimento sacrifica parte di quella durezza di picco per ottenere la tenacità essenziale e prevenire guasti catastrofici.

Lavorabilità vs. Resistenza

Una parte ricotta è morbida, non abrasiva e facile da lavorare meccanicamente, ma manca della resistenza per applicazioni impegnative. Una parte temprata ha un'elevata resistenza ma è estremamente difficile da lavorare meccanicamente. Ecco perché la lavorazione meccanica viene quasi sempre eseguita prima del processo finale di tempra e rinvenimento.

L'Importanza della Specifica del Materiale

Gli intervalli di temperatura forniti qui sono linee guida generali per gli acciai al carbonio semplici. La temperatura esatta per qualsiasi processo dipende in modo critico dalla specifica lega. Elementi come cromo, manganese e molibdeno modificano le temperature critiche e le velocità di raffreddamento richieste. Consultare sempre la scheda tecnica del materiale per istruzioni precise.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo detta il processo corretto.

- Se la tua attenzione principale è preparare il metallo per la lavorazione meccanica, la piegatura o la formatura: Devi eseguire una ricottura completa, utilizzando un raffreddamento lento e controllato per ottenere la massima morbidezza e rilasciare le tensioni interne.

- Se la tua attenzione principale è creare una parte finale resistente e resistente all'usura: Hai bisogno di un processo in due fasi di tempra (riscaldamento e raffreddamento rapido) seguito immediatamente da rinvenimento per ottenere il bilanciamento desiderato di durezza e tenacità.

- Se la tua attenzione principale è affinare la struttura del grano per una migliore tenacità con un certo aumento della resistenza: Dovresti considerare la normalizzazione, che comporta il riscaldamento a una temperatura simile alla ricottura ma lasciando raffreddare la parte all'aria ferma.

Scegliendo il trattamento termico e la velocità di raffreddamento corretti, si ottiene un controllo preciso sulle proprietà meccaniche finali dell'acciaio.

Tabella Riassuntiva:

| Processo | Obiettivo | Intervallo di Temperatura (per Acciaio 1045) | Velocità di Raffreddamento |

|---|---|---|---|

| Ricottura | Ammorbidire, aumentare la duttilità | ~830°C (1525°F) | Molto Lento (nel forno) |

| Tempra | Aumentare la resistenza, la resistenza all'usura | 815-860°C (1500-1575°F) | Rapido (Raffreddamento rapido) |

| Rinvenimento | Ridurre la fragilità dopo la tempra | 150-650°C (300-1200°F) | Raffreddamento ad aria |

Ottieni un controllo preciso sulle proprietà del tuo materiale con le giuste attrezzature da laboratorio.

Il successo dei trattamenti termici come la ricottura e la tempra dipende dal controllo preciso della temperatura e da risultati coerenti. KINTEK è specializzata in forni da laboratorio, stufe e sistemi di raffreddamento rapido di alta qualità progettati per soddisfare le esigenze rigorose dei processi metallurgici.

Sia che tu stia preparando campioni per l'analisi o temprando componenti finali, le nostre apparecchiature garantiscono affidabilità e ripetibilità.

Lascia che KINTEK sia il tuo partner in laboratorio. Contatta oggi i nostri esperti per trovare la soluzione di riscaldamento perfetta per la tua specifica applicazione e i requisiti del materiale.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile

- Quali sono i quattro tipi di processi di trattamento termico? Ricottura completa, normalizzazione, tempra e rinvenimento

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata