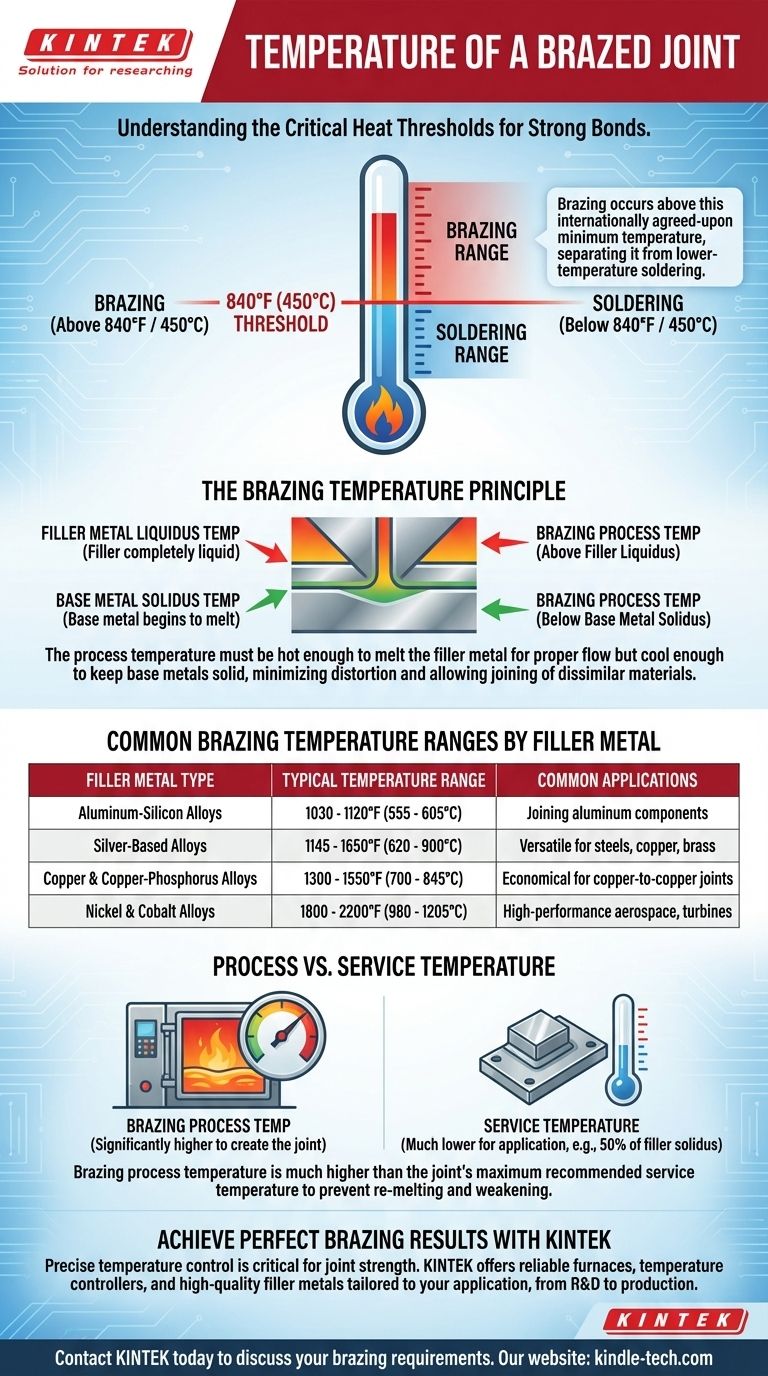

La temperatura di un giunto brasato è definita dallo specifico metallo d'apporto utilizzato, ma il processo avviene sempre a temperature superiori a 840°F (450°C). Questa temperatura minima è la soglia concordata a livello internazionale che separa la brasatura dal processo di saldobrasatura a temperatura più bassa. La temperatura di brasatura effettiva sarà leggermente superiore al punto di fusione della lega d'apporto, ma sempre inferiore al punto di fusione delle parti che vengono unite.

La temperatura critica nella brasatura non è un valore singolo, ma un intervallo specifico dettato dal metallo d'apporto scelto. Il processo deve essere abbastanza caldo da fondere il materiale d'apporto, ma abbastanza freddo da mantenere solidi i metalli di base, un principio che lo distingue fondamentalmente dalla saldatura.

Il Ruolo Definitivo della Temperatura nella Brasatura

Comprendere le temperature coinvolte è fondamentale per capire l'intero processo di brasatura. Essa governa tutto, dalla selezione dei materiali alla resistenza finale del giunto.

La Soglia degli 840°F (450°C)

Questa temperatura è la linea ufficiale tra saldobrasatura e brasatura. Qualsiasi processo che utilizzi un metallo d'apporto che fonde al di sotto di questo punto è saldobrasatura (soldering); qualsiasi processo al di sopra è brasatura (brazing).

Temperatura di Liquido del Metallo d'Apporto

Ogni lega d'apporto per brasatura ha una temperatura di liquido, che è il punto in cui diventa completamente liquida. Per garantire che il materiale d'apporto fluisca correttamente nel giunto tramite azione capillare, la temperatura del processo di brasatura deve essere impostata leggermente al di sopra del liquido del materiale d'apporto.

Rimanere Sotto il Solido dei Metalli di Base

Al contrario, ogni materiale ha una temperatura di solido, dove inizia a fondere. Un principio fondamentale della brasatura è che la temperatura del processo deve rimanere in modo sicuro al di sotto del solido dei metalli che vengono uniti. Ciò impedisce alle parti di base di fondere, il che minimizza la distorsione termica e rende possibile unire metalli dissimili.

Intervalli di Temperatura Comuni di Brasatura per Metallo d'Apporto

La temperatura richiesta è una funzione diretta della composizione del metallo d'apporto. Diverse leghe vengono utilizzate per diversi metalli di base e applicazioni, ognuna con il proprio intervallo di lavoro.

Leghe Alluminio-Silicio

Questi materiali d'apporto sono utilizzati per unire componenti in alluminio. Il loro basso punto di fusione è essenziale per evitare di fondere il metallo di base in alluminio, che ha un punto di fusione relativamente basso.

- Intervallo Tipico: 1030 - 1120°F (555 - 605°C)

Leghe a Base di Argento

Spesso chiamate "saldature d'argento" (un termine tecnicamente improprio), questi sono alcuni dei materiali d'apporto più versatili e ampiamente utilizzati per unire acciai, rame e ottone.

- Intervallo Tipico: 1145 - 1650°F (620 - 900°C)

Leghe di Rame e Rame-Fosforo

Queste sono scelte economiche utilizzate principalmente per unire rame a rame (spesso senza flussante) o altre leghe a base di rame come ottone e bronzo.

- Intervallo Tipico: 1300 - 1550°F (700 - 845°C)

Leghe di Nichel e Cobalto

Utilizzati in applicazioni ad alte prestazioni come motori aeronautici e turbine industriali, questi materiali d'apporto forniscono una resistenza eccezionale e resistenza alla corrosione ad alte temperature di servizio.

- Intervallo Tipico: 1800 - 2200°F (980 - 1205°C)

Comprendere i Compromessi: Temperatura di Processo vs. Temperatura di Servizio

Un punto comune di confusione è la differenza tra la temperatura richiesta per creare il giunto e la temperatura che il giunto può sopportare nella sua applicazione finale.

Temperatura di Processo vs. Temperatura Operativa

La temperatura del processo di brasatura è sempre significativamente più alta della temperatura massima di servizio raccomandata del giunto. Il metallo d'apporto si risolidifica mentre si raffredda, ma perderà resistenza e inizierà ad ammorbidirsi ben prima di raggiungere il suo punto di fusione originale.

La Regola Pratica

Come linea guida generale, un giunto brasato non dovrebbe essere utilizzato in applicazioni in cui la temperatura di servizio supera il 50% della temperatura di solido del metallo d'apporto. Per applicazioni critiche, ciò deve essere verificato dalle specifiche del produttore del metallo d'apporto.

Il Rischio di Surriscaldamento

Superare la corretta temperatura di brasatura o avvicinarsi troppo al punto di fusione del metallo di base può causare problemi significativi. Questi includono la distorsione delle parti, una crescita indesiderata dei grani nel metallo o persino il fallimento completo del componente. Un controllo preciso della temperatura è essenziale.

Fare la Scelta Giusta per la Tua Applicazione

Selezionare la corretta temperatura di brasatura consiste nell'abbinare il metallo d'apporto ai materiali di base e alle esigenze del prodotto finale.

- Se il tuo obiettivo principale è unire metalli comuni come rame o acciaio: Inizia con leghe d'apporto a base di argento, che offrono un intervallo di temperatura versatile di 1145-1650°F (620-900°C) adatto alla maggior parte dei lavori generici.

- Se il tuo obiettivo principale è unire materiali sensibili al calore o dissimili: Scegli un metallo d'apporto con la temperatura di liquido più bassa possibile che soddisfi comunque i tuoi requisiti di resistenza per minimizzare lo stress termico sui componenti.

- Se il tuo obiettivo principale sono applicazioni aerospaziali o turbine ad alte prestazioni: Devi lavorare con leghe a base di nichel o cobalto in un'atmosfera controllata, che richiedono temperature di processo superiori a 1800°F (980°C) per ottenere la resistenza necessaria.

Padroneggiare la brasatura inizia con la comprensione che la temperatura non è solo un'impostazione, ma la chiave per controllare il legame metallurgico stesso.

Tabella Riassuntiva:

| Tipo di Metallo d'Apporto | Intervallo di Temperatura Tipico di Brasatura | Applicazioni Comuni |

|---|---|---|

| Leghe Alluminio-Silicio | 1030 - 1120°F (555 - 605°C) | Unione di componenti in alluminio |

| Leghe a Base di Argento | 1145 - 1650°F (620 - 900°C) | Versatili per acciai, rame, ottone |

| Leghe di Rame e Rame-Fosforo | 1300 - 1550°F (700 - 845°C) | Economiche per giunti rame-rame |

| Leghe di Nichel e Cobalto | 1800 - 2200°F (980 - 1205°C) | Aerospaziale ad alte prestazioni, turbine |

Ottieni Risultati di Brasatura Perfetti con KINTEK

Selezionare la giusta temperatura di brasatura è fondamentale per la resistenza e l'integrità del giunto. Sia che tu stia lavorando con componenti in alluminio sensibili o leghe di nichel ad alta temperatura, l'esperienza di KINTEK nelle apparecchiature di laboratorio e nei materiali di consumo assicura che tu abbia gli strumenti e i materiali precisi necessari per il successo.

Forniamo forni affidabili, controllori di temperatura e materiali d'apporto di alta qualità su misura per la tua specifica applicazione, dalla ricerca e sviluppo alla produzione. Lascia che il nostro team ti aiuti a ottimizzare il tuo processo di brasatura per risultati superiori e ripetibili.

Contatta KINTEK oggi stesso per discutere le tue esigenze di brasatura e scoprire come le nostre soluzioni possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- Come si ottiene la massima resistenza del giunto nella brasatura? Padroneggia le 3 chiavi per legami metallurgici superiori

- Qual è il fattore più importante che influenza la resistenza del giunto brasato? Gestire il gioco del giunto per la massima resistenza

- Quali sono alcune applicazioni della brasatura? Unire metalli dissimili con giunti forti e a tenuta stagna

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Qual è il processo della brasatura sottovuoto? Ottenere giunzioni metalliche forti e di elevata purezza