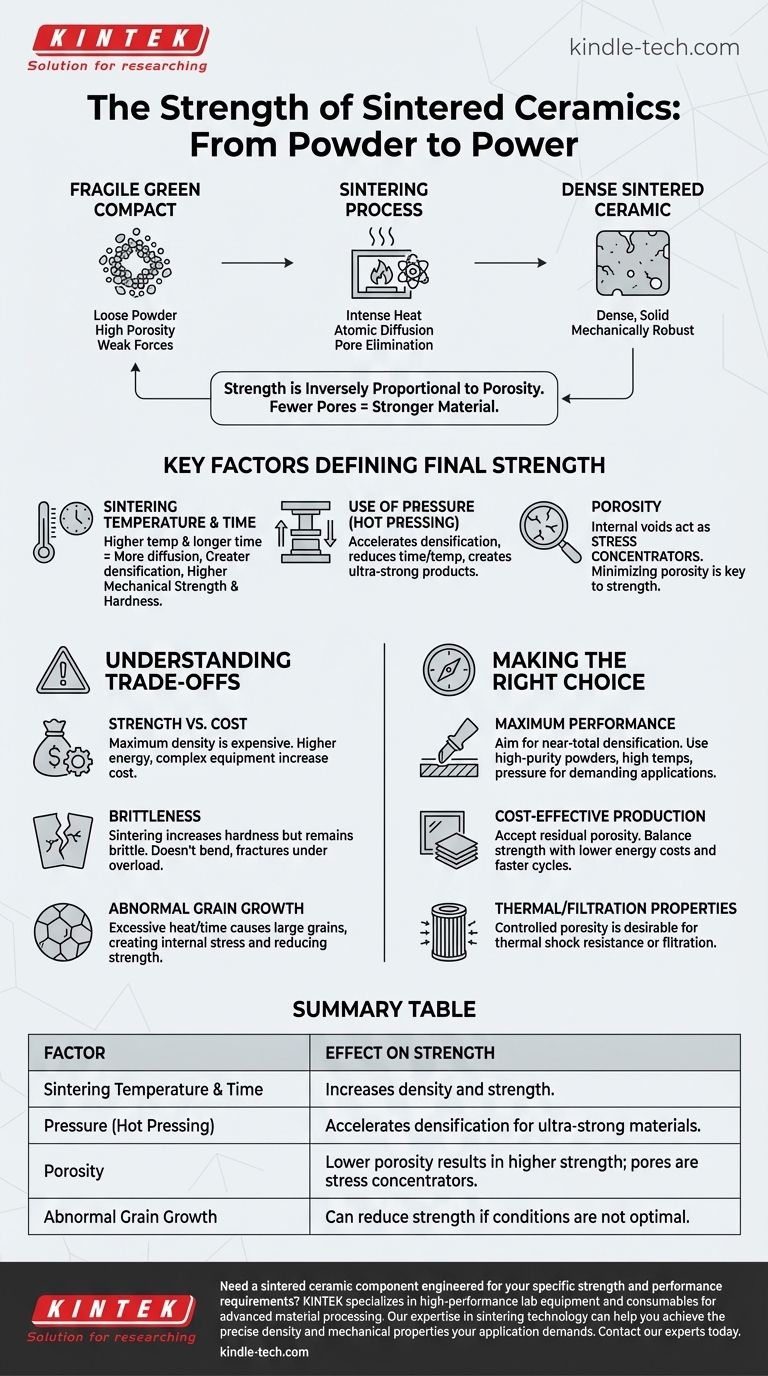

In sintesi, la sinterizzazione è il processo che conferisce alle ceramiche la loro eccezionale resistenza. Riscaldando una polvere compattata a una temperatura appena inferiore al suo punto di fusione, le singole particelle si fondono insieme, trasformando un oggetto fragile in un materiale denso, solido e meccanicamente robusto. Questo processo riduce drasticamente i vuoti interni, che sono la principale fonte di debolezza in una ceramica non sinterizzata.

La resistenza di una ceramica sinterizzata non è un valore fisso, ma piuttosto il risultato diretto della sua densità finale. Il principio fondamentale è che la resistenza è inversamente proporzionale alla porosità: meno pori interni ci sono, più forte è il materiale.

Dalla Polvere alla Potenza: L'Obiettivo della Sinterizzazione

La sinterizzazione è un trattamento termico che converte una raccolta sciolta di particelle, nota come "corpo verde" (green compact), in una massa solida e coerente. L'obiettivo fondamentale è eliminare gli spazi vuoti tra queste particelle.

Lo Stato "Verde": Un Inizio Fragile

Prima della sinterizzazione, la polvere ceramica viene pressata nella forma desiderata. Questo oggetto, chiamato corpo verde (green compact), è estremamente fragile. È tenuto insieme solo da deboli forze meccaniche tra le particelle, molto simile a un castello di sabbia.

Il Ruolo del Calore e della Diffusione Atomica

Durante la sinterizzazione, il calore intenso fornisce l'energia necessaria affinché gli atomi si muovano, o diffondano, attraverso i confini delle particelle adiacenti. Questo movimento atomico chiude gli spazi (pori) tra di loro, facendo sì che le particelle si fondano e l'intero oggetto si restringa e si densifichi.

Il Nemico della Resistenza: La Porosità

I pori sono la singola maggiore debolezza in una ceramica. Questi vuoti interni agiscono come concentratori di sforzo. Quando viene applicata una forza, lo sforzo si moltiplica al bordo di un poro, creando una crepa microscopica che può propagarsi rapidamente e causare il cedimento dell'intero pezzo. La sinterizzazione combatte direttamente questo problema minimizzando la porosità.

Fattori Chiave che Definiscono la Resistenza Finale

La resistenza finale di una ceramica sinterizzata non è casuale; è ingegnerizzata controllando attentamente diverse variabili chiave durante il processo di produzione.

Temperatura e Tempo di Sinterizzazione

Temperature più elevate e tempi di sinterizzazione più lunghi consentono una diffusione atomica più completa. Ciò si traduce in una maggiore densificazione, una ridotta porosità e, di conseguenza, una maggiore resistenza meccanica e durezza. Le ceramiche a base di ossidi puri spesso richiedono temperature molto elevate poiché la diffusione avviene interamente allo stato solido.

L'Uso della Pressione

L'applicazione di pressione esterna durante il processo di riscaldamento, una tecnica nota come pressatura a caldo (hot pressing), può accelerare drasticamente la densificazione. Questo metodo forza le particelle in un contatto più stretto, riducendo il tempo e persino la temperatura necessari per ottenere un prodotto finale altamente denso e ultra-resistente.

Comprendere i Compromessi

Sebbene la sinterizzazione crei materiali incredibilmente resistenti, il processo comporta compromessi critici che ogni ingegnere e progettista deve considerare.

Resistenza vs. Costo

Ottenere la massima densità e resistenza è costoso. Temperature più elevate, tempi di forno più lunghi e l'uso della sinterizzazione assistita dalla pressione consumano tutti energia significativa e richiedono attrezzature più complesse, aumentando il costo del componente finale.

Fragilità: La Natura Intrinseca delle Ceramiche

La sinterizzazione aumenta enormemente la durezza e la resistenza a compressione di una ceramica, ma non ne cambia la natura fondamentalmente fragile. A differenza dei metalli, le ceramiche sinterizzate non si piegano o si deformano sotto carico; si fratturano. L'alta densità riduce la probabilità di frattura, ma non elimina il rischio.

Il Rischio di Crescita Anomala dei Grani

Se la sinterizzazione viene eseguita a una temperatura troppo elevata o per troppo tempo, i grani cristallini microscopici possono crescere eccessivamente. Questa condizione, nota come crescita anomala dei grani, può paradossalmente creare nuove tensioni interne e ridurre la resistenza complessiva e la tenacità alla frattura del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

La strategia di sinterizzazione ottimale dipende interamente dall'applicazione prevista e dai suoi requisiti specifici di prestazione.

- Se il tuo obiettivo principale è la massima prestazione meccanica: Devi puntare a una densificazione quasi totale utilizzando polveri di elevata purezza, temperature elevate e potenzialmente la sinterizzazione assistita dalla pressione per creare materiali per applicazioni esigenti come utensili da taglio o armature.

- Se il tuo obiettivo principale è la produzione di massa economicamente vantaggiosa: Puoi accettare un certo livello di porosità residua per applicazioni come piastrelle ceramiche o sanitari, bilanciando una resistenza accettabile con la necessità di costi energetici inferiori e cicli di produzione più rapidi.

- Se il tuo obiettivo principale è l'isolamento termico o la filtrazione: La porosità controllata è in realtà desiderabile, scambiando intenzionalmente la massima resistenza meccanica con una migliore resistenza agli shock termici o proprietà di filtrazione specifiche.

Comprendendo questi principi fondamentali, puoi specificare o progettare una ceramica sinterizzata ingegnerizzata precisamente per lo scopo previsto.

Tabella Riassuntiva:

| Fattore | Effetto sulla Resistenza |

|---|---|

| Temperatura e Tempo di Sinterizzazione | Temperatura più alta e tempo più lungo aumentano la densità e la resistenza. |

| Pressione (Pressatura a Caldo) | Accelera la densificazione per materiali ultra-resistenti. |

| Porosità | Una minore porosità si traduce in una maggiore resistenza; i pori agiscono come concentratori di sforzo. |

| Crescita Anomala dei Grani | Può ridurre la resistenza se le condizioni di sinterizzazione non sono ottimali. |

Hai bisogno di un componente ceramico sinterizzato progettato per i tuoi requisiti specifici di resistenza e prestazione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo ad alte prestazioni per la lavorazione avanzata dei materiali. La nostra esperienza nella tecnologia di sinterizzazione può aiutarti a ottenere la densità precisa e le proprietà meccaniche richieste dalla tua applicazione. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare gli obiettivi di scienza dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Come si effettua la manutenzione di una muffola? Garantire la sicurezza e massimizzare la durata dell'attrezzatura

- Qual è lo scopo di un forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e privo di contaminazioni

- Cos'è il metodo del forno a muffola? Una guida per una lavorazione pulita ad alta temperatura

- Qual è il principio del forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e preciso

- Come si regola la temperatura in una fornace a muffola? Padroneggia il controllo preciso per il tuo laboratorio