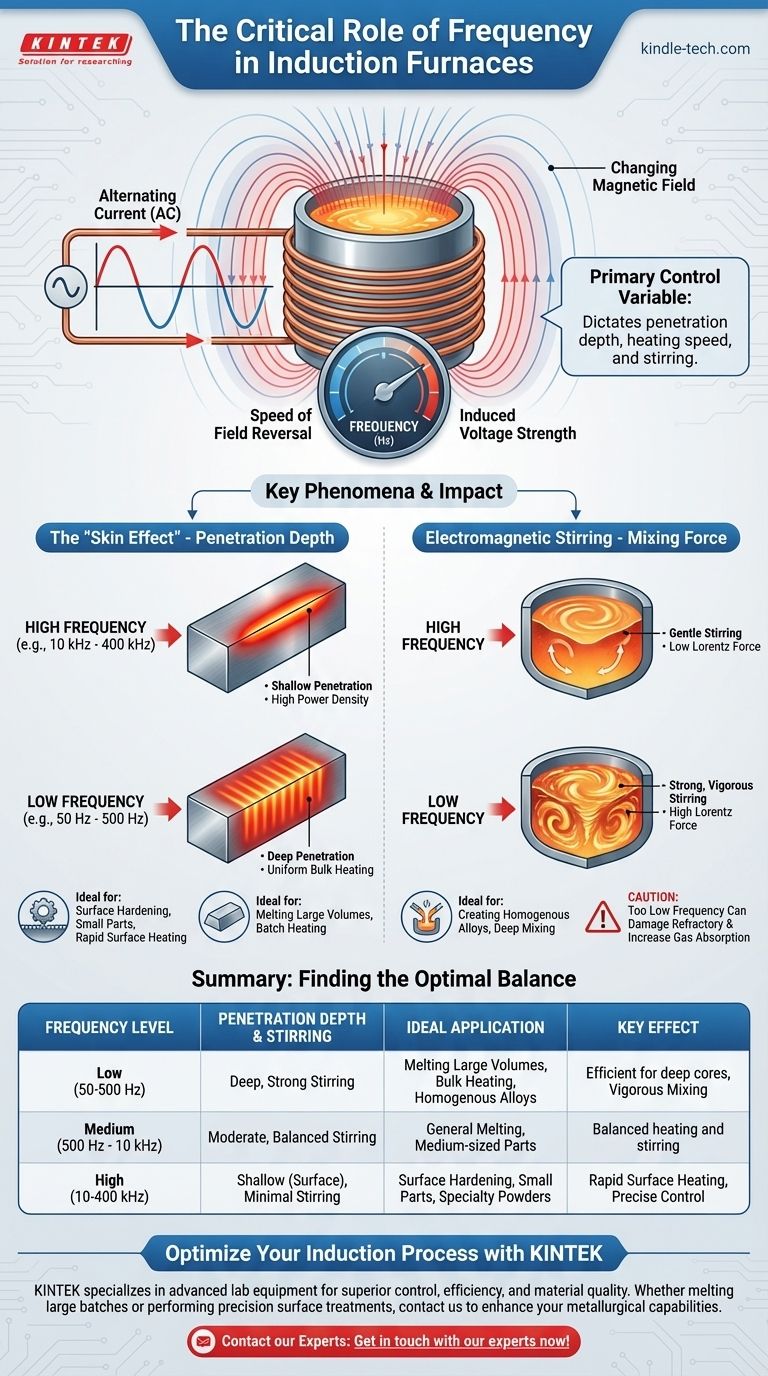

Nel riscaldamento a induzione, la frequenza è la variabile di controllo primaria. Essa determina quanto profondamente l'energia penetra nel metallo, la velocità del processo di riscaldamento e il grado di agitazione del metallo fuso. Mentre la corrente alternata stessa crea il calore, la frequenza di quella corrente determina la natura precisa e l'efficienza del risultato.

Comprendere il ruolo della frequenza è la chiave per padroneggiare un forno a induzione. Ti permette di passare dalla semplice fusione del metallo al controllo preciso del processo metallurgico, sia che tu debba riscaldare il nucleo profondo di un grande lingotto o solo la superficie di una piccola parte.

Il Principio Fondamentale: Come la Frequenza Guida l'Induzione

Per comprendere il ruolo della frequenza, dobbiamo prima esaminare il meccanismo centrale del riscaldamento a induzione. È un processo che si basa interamente su un campo magnetico in costante cambiamento.

Creazione del Campo Magnetico Variabile

Un forno a induzione utilizza una bobina di rame attraverso la quale viene fatta passare una potente corrente alternata (AC). Questa corrente, per sua natura, cambia rapidamente direzione.

Questa corrente oscillante genera un potente e rapidamente fluttuante campo magnetico all'interno della bobina, dove viene posizionato il metallo da fondere (la "carica").

Il Ruolo della Frequenza

La frequenza è la velocità con cui questa corrente e il suo campo magnetico cambiano direzione, misurata in Hertz (Hz). Una frequenza di 60 Hz significa che il campo inverte la polarità 60 volte al secondo.

Crucialmente, è questo cambiamento nel campo magnetico che induce una corrente elettrica all'interno della carica metallica conduttiva stessa. Secondo la Legge di Faraday dell'Induzione, un cambiamento più rapido crea una tensione indotta più forte.

Induzione del Calore Tramite Resistenza

Le correnti elettriche indotte sono note come correnti parassite. Mentre queste correnti turbinano attraverso il metallo, incontrano la resistenza elettrica naturale del materiale.

Questa resistenza converte l'energia elettrica delle correnti parassite direttamente in calore — un principio noto come riscaldamento Joule. Questo è ciò che fonde il metallo dall'interno verso l'esterno.

L'Impatto Critico della Scelta della Frequenza

La scelta della frequenza non è arbitraria; ha un impatto diretto e profondo su come il metallo si riscalda. Due fenomeni fisici primari sono in gioco: l'effetto pelle e l'agitazione elettromagnetica.

L'"Effetto Pelle": Controllo della Profondità di Penetrazione

La conseguenza più importante della frequenza è l'effetto pelle. Questo principio stabilisce che le correnti alternate tendono a concentrarsi sulla superficie, o "pelle", di un conduttore.

Le frequenze più alte causano un effetto pelle più pronunciato, forzando le correnti parassite in uno strato molto sottile sulla superficie. Questo è ideale per l'indurimento superficiale o la fusione rapida di parti di piccolo diametro.

Le frequenze più basse riducono l'effetto pelle, consentendo al campo magnetico e alle correnti parassite risultanti di penetrare molto più in profondità nel metallo. Questo è essenziale per fondere in modo efficiente grandi lotti di materiale fino al nucleo.

Densità di Potenza e Velocità di Riscaldamento

Poiché le alte frequenze concentrano l'energia sulla superficie, creano una densità di potenza molto elevata in quella piccola area. Ciò consente un riscaldamento superficiale estremamente rapido.

Al contrario, le frequenze più basse distribuiscono l'energia più ampiamente attraverso il volume della carica, risultando in una densità di potenza inferiore ma un riscaldamento di massa più uniforme.

Agitazione Elettromagnetica

I potenti campi magnetici esercitano anche una forza fisica (la forza di Lorentz) sul metallo fuso, facendolo muovere e circolare. Questa agitazione elettromagnetica è fondamentale per creare leghe omogenee.

Le frequenze più basse producono campi magnetici più forti che penetrano più in profondità, risultando in un'azione di agitazione più vigorosa e turbolenta. Le frequenze più alte, concentrate sulla superficie, producono un effetto di agitazione molto più delicato.

Comprendere i Compromessi

Non esiste una singola frequenza "migliore". La scelta ottimale dipende sempre da un equilibrio tra il materiale, la dimensione della carica e il risultato desiderato.

Efficienza vs. Applicazione

L'utilizzo di un'alta frequenza per fondere un grande lingotto d'acciaio sarebbe altamente inefficiente. Si riscalderebbe solo la superficie, con il nucleo che rimarrebbe freddo per molto tempo.

Al contrario, l'utilizzo di una frequenza molto bassa su una piccola parte sarebbe altrettanto inefficiente, poiché il campo magnetico potrebbe penetrare così profondamente che gran parte della sua energia passerebbe attraverso la parte senza indurre una corrente sufficiente.

Agitazione: Un'Arma a Doppio Taglio

Mentre l'agitazione è vitale per la lega, l'azione potente delle frequenze molto basse può essere distruttiva. Può aumentare l'assorbimento di gas nella fusione o addirittura accelerare l'erosione del rivestimento refrattario del forno.

La frequenza deve essere scelta per fornire una miscelazione sufficiente per un prodotto finale omogeneo senza causare danni o introdurre impurità.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della frequenza corretta è una questione di abbinare la fisica dell'induzione al tuo specifico obiettivo metallurgico.

- Se il tuo obiettivo principale è la fusione di grandi volumi di rottami o lingotti: Utilizza una bassa frequenza (ad esempio, da 50 Hz a 500 Hz) per garantire una profonda penetrazione dell'energia e un riscaldamento completo e uniforme.

- Se il tuo obiettivo principale è l'indurimento superficiale o il trattamento termico: Utilizza un'alta frequenza (ad esempio, da 10 kHz a 400 kHz) per concentrare l'energia precisamente sullo strato superficiale.

- Se il tuo obiettivo principale è la fusione di piccole parti o polveri speciali: Utilizza una frequenza medio-alta che corrisponda alla dimensione della parte per garantire un trasferimento di energia rapido ed efficiente.

- Se il tuo obiettivo principale è la creazione di una lega perfettamente omogenea: Seleziona una frequenza sufficientemente bassa da indurre una forte agitazione ma sufficientemente alta da evitare di danneggiare il rivestimento del forno.

Comprendendo la frequenza, ottieni un controllo preciso sull'intero processo di riscaldamento e fusione a induzione.

Tabella Riepilogativa:

| Livello di Frequenza | Profondità di Penetrazione | Applicazione Ideale | Effetto Chiave |

|---|---|---|---|

| Bassa (50-500 Hz) | Profonda | Fusione di grandi volumi, riscaldamento di massa | Forte agitazione elettromagnetica |

| Media (500 Hz - 10 kHz) | Moderata | Fusione generale, parti di medie dimensioni | Riscaldamento e agitazione bilanciati |

| Alta (10-400 kHz) | Superficiale (Superficie) | Indurimento superficiale, piccole parti | Riscaldamento superficiale rapido, agitazione minima |

Pronto a ottimizzare il tuo processo di fusione a induzione?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati, su misura per le tue specifiche esigenze metallurgiche. Che tu stia fondendo grandi lotti o eseguendo trattamenti superficiali di precisione, la nostra esperienza nella tecnologia dei forni a induzione ti garantisce un controllo superiore, efficienza e qualità del materiale.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e fornire i risultati precisi di cui hai bisogno.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio

- In che modo la fase di degasaggio in una pressa a caldo sotto vuoto (VHP) ottimizza le prestazioni del composito diamante/alluminio?

- Come coordinano vuoto e riscaldamento per il degasaggio nei compositi SiC/Al? Ottimizzare Densità e Qualità dell'Interfaccia

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo sottovuoto per CuCr50? Ottenere densità e purezza superiori nella produzione di leghe

- In che modo la pressione meccanica di un forno a pressa sottovuoto facilita la densificazione dei compositi B4C/Al?