La funzione principale del mulino a palle e delle sfere di macinazione in corindone nella preparazione della ceramica di carburo di boro è ottenere una miscela di polvere uniforme e altamente attiva, mantenendo rigorosamente la purezza chimica. Attraverso un processo di macinazione meccanica della durata compresa tra 3 e 48 ore, questa attrezzatura scompone gli agglomerati di polvere e omogeneizza la matrice di carburo di boro con gli ausili di sinterizzazione essenziali.

La combinazione di macinazione a palle ad alta energia e mezzi di corindone resistenti all'usura risolve la duplice sfida di attivare le particelle inerti di carburo di boro per la sinterizzazione, prevenendo al contempo la contaminazione metallica che comunemente degrada le prestazioni della ceramica.

La meccanica della preparazione

Scomposizione degli agglomerati

La polvere grezza di carburo di boro forma spesso raggruppamenti o "agglomerati" che ostacolano la densificazione.

L'energia meccanica generata dal mulino a palle frantuma efficacemente questi agglomerati. Ciò garantisce che il materiale venga ridotto a uno stato fine e coerente, adatto per applicazioni ad alte prestazioni.

Miscelazione uniforme degli ausili di sinterizzazione

Il carburo di boro è difficile da sinterizzare da solo e richiede additivi come allumina, ossidi di terre rare e carbone attivo.

Il processo di macinazione disperde questi ausili uniformemente nella matrice di carburo di boro. La distribuzione uniforme è fondamentale per reazioni chimiche coerenti durante le successive fasi di riscaldamento.

Miglioramento dell'attività superficiale

Oltre alla semplice miscelazione, l'impatto delle sfere di macinazione altera lo stato superficiale delle particelle.

Questa azione meccanica migliora l'"attività superficiale" della polvere. Una maggiore attività superficiale promuove reazioni di sinterizzazione più efficienti, portando allo sviluppo di una microstruttura ceramica ideale e densa.

La scelta strategica dei mezzi di corindone

Minimizzazione delle impurità metalliche

Il carburo di boro è altamente sensibile alle impurità, che possono degradare gravemente le proprietà meccaniche del prodotto finale.

Le sfere di macinazione standard in acciaio introducono contaminazione da ferro durante lunghe sessioni di macinazione. Utilizzando sfere di corindone (allumina), i produttori eliminano l'introduzione di ferro metallico nella miscela di polvere.

Garantire la compatibilità chimica

Le sfere di corindone sono composte da allumina, che viene frequentemente utilizzata come ausilio di sinterizzazione per il carburo di boro.

Di conseguenza, eventuali piccole particelle di usura dai mezzi di macinazione sono spesso compatibili con la formulazione ceramica. Ciò preserva l'alta purezza richiesta per le ceramiche tecniche avanzate.

Comprendere i compromessi

L'equilibrio della durata della macinazione

Mentre una macinazione prolungata (fino a 48 ore) migliora l'omogeneità della miscela e l'attivazione delle particelle, aumenta il rischio di usura dei mezzi.

Gli operatori devono bilanciare la necessità di un'elevata attività superficiale rispetto al potenziale di introduzione di un contenuto eccessivo di allumina dall'usura delle sfere di macinazione.

Materiali di contenimento

L'uso di sole sfere di corindone non è sufficiente; il barattolo di macinazione stesso gioca un ruolo nella purezza.

Per prevenire completamente la contaminazione, i barattoli di macinazione in poliuretano vengono tipicamente utilizzati in combinazione con sfere di corindone. Ciò garantisce che né i mezzi di macinazione né il contenitore introducano elementi metallici nella sensibile polvere di carburo di boro.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la tua preparazione di carburo di boro, allinea i parametri del tuo processo con i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità all'uso di mezzi di corindone e barattoli in poliuretano per eliminare le impurità di ferro che creano punti deboli strutturali.

- Se il tuo obiettivo principale è la densità di sinterizzazione: Assicurati che la durata della macinazione sia sufficiente (avvicinandosi alla gamma di 48 ore) per rompere completamente gli agglomerati e massimizzare l'attività superficiale delle particelle.

Le ceramiche di carburo di boro di alta qualità dipendono non solo dalle materie prime, ma dalla consegna precisa e priva di impurità di energia meccanica durante la preparazione.

Tabella riassuntiva:

| Caratteristica | Ruolo/Beneficio nella preparazione |

|---|---|

| Attrezzatura | Mulino a palle e barattoli in poliuretano |

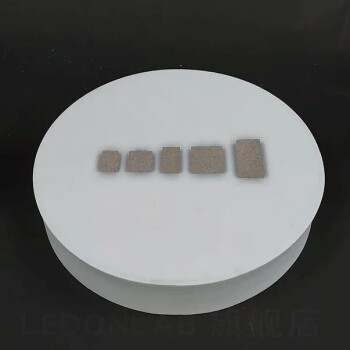

| Mezzi di macinazione | Sfere di corindone (allumina) |

| Tempo di processo | Da 3 a 48 ore |

| Risultato chiave | Elevata attività superficiale e miscelazione uniforme |

| Controllo della contaminazione | Elimina impurità di ferro/metalliche |

| Integrazione degli ausili di sinterizzazione | Dispersione omogenea di allumina/carbonio |

Migliora la tua produzione di ceramiche avanzate con KINTEK

La precisione nella preparazione del carburo di boro richiede attrezzature che bilancino energia meccanica e purezza chimica. KINTEK è specializzata in soluzioni di laboratorio ad alte prestazioni progettate per le applicazioni più esigenti nella scienza dei materiali.

Il nostro ampio portafoglio include:

- Sistemi di frantumazione e macinazione: Mulini a palle ad alta efficienza e mezzi di macinazione in corindone resistenti all'usura.

- Vagliatura e lavorazione: Attrezzature per garantire una distribuzione granulometrica costante.

- Soluzioni di sinterizzazione: Forni avanzati ad alta temperatura (muffola, vuoto e atmosfera) per lo sviluppo di ceramiche dense.

- Preparazione del campione: Presse idrauliche e crogioli di precisione per cicli di sinterizzazione impeccabili.

Non lasciare che la contaminazione metallica comprometta la resistenza del tuo materiale. Collabora con KINTEK per attrezzature e consumabili di laboratorio affidabili e di alta purezza, su misura per le tue esigenze di ricerca.

Ottimizza l'efficienza del tuo laboratorio: contatta KINTEK oggi stesso!

Prodotti correlati

- Mulino a Vasi Orizzontale a Dieci Corpi per Uso di Laboratorio

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

- Crogiolo in ceramica di allumina a forma di arco resistente alle alte temperature per la lavorazione di ceramiche fini avanzate

- Vite in ceramica di allumina di alta qualità per la produzione di ceramiche fini avanzate con resistenza alle alte temperature e isolamento

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

Domande frequenti

- Qual è la funzione di un mulino a sfere planetario ad alta energia? Padronanza della lega meccanica per polveri di superleghe Ni-Co-Al

- Qual è il ruolo di un mulino a sfere planetario ad alta energia nella preparazione della polvere LLZTO? Sblocca l'efficienza sub-micronica

- Quale ruolo svolge un mulino planetario a sfere nella preparazione delle polveri di elettroliti solidi LLZO? Ottimizzare la sinterizzazione

- Perché utilizzare barattoli di nylon e sfere di carburo di tungsteno per le batterie allo stato solido? Ottenere purezza e macinazione ad alta energia

- Quale ruolo svolgono le apparecchiature di macinazione da laboratorio o i mulini a sfere planetari nelle sospensioni catalitiche? Guida alla macinazione di precisione

- Qual è la funzione di un mulino a sfere planetario per polveri di lega Nb-Cr-Si? Ottenere un affinamento superiore delle polveri

- Qual è il ruolo della macinazione a sfere ad alta energia nella produzione di polveri HEA? Raggiungere l'omogeneità su scala nanometrica nelle leghe

- Qual è il miglior mezzo per mulino a sfere? Acciaio vs. Ceramica per Massima Efficienza di Macinazione e Purezza