Tecnicamente, il contenuto di ceneri e il contenuto di umidità sono proprietà fisiche indipendenti di un materiale. Tuttavia, nel contesto della misurazione e della rendicontazione, sono collegati in modo critico. La quantità di umidità presente in un campione influisce direttamente sulla percentuale calcolata di ceneri, rendendo essenziale tenere conto del contenuto d'acqua per ottenere un risultato accurato e confrontabile.

La relazione fondamentale è una di calcolo e standardizzazione. Non tenere conto dell'umidità diluisce la concentrazione percepita di ceneri. Pertanto, la rendicontazione del contenuto di ceneri su "base secca" è il metodo universalmente accettato per garantire che i risultati siano accurati, coerenti e confrontabili tra diversi campioni.

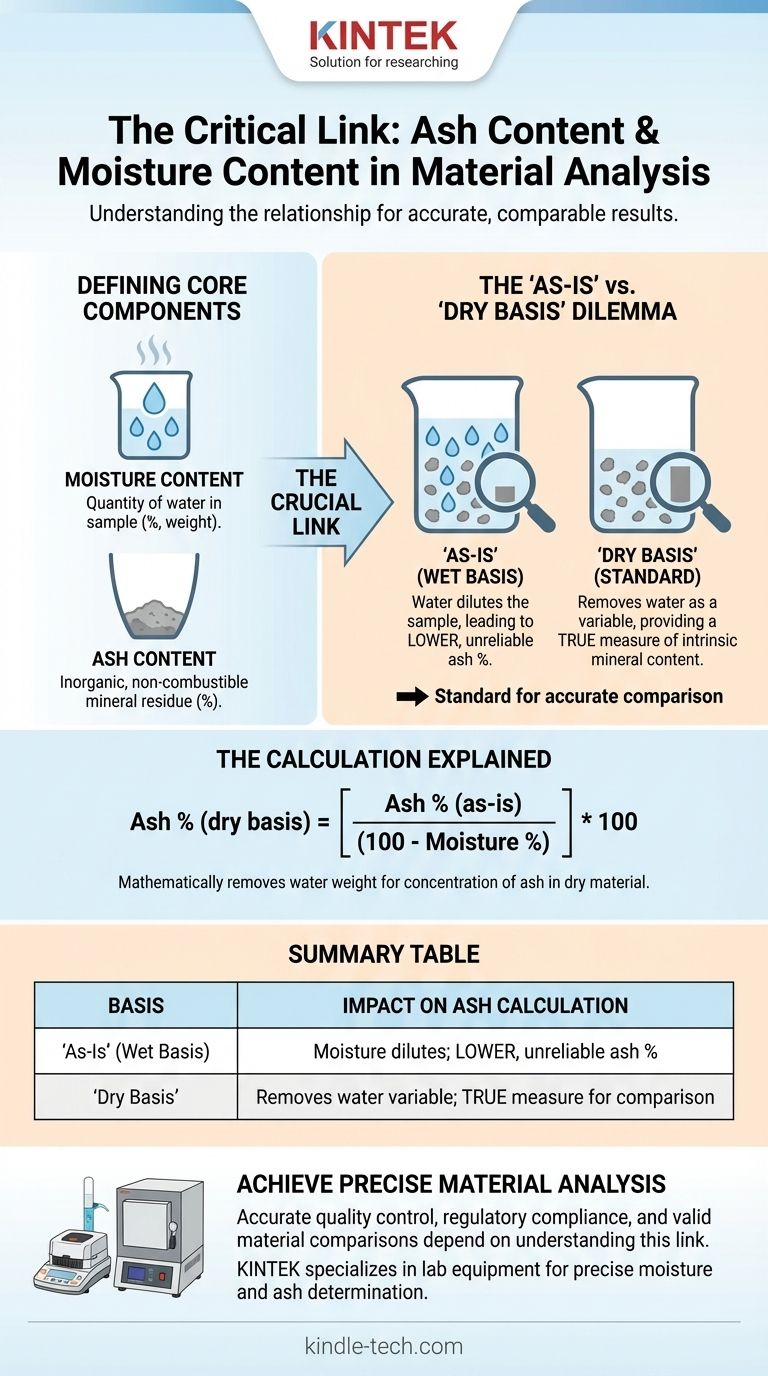

Definizione delle Componenti Fondamentali

Per comprendere la relazione, dobbiamo prima essere precisi su ciò che ciascun termine significa nell'analisi dei materiali, un processo spesso chiamato analisi elementare (o prossima).

Cos'è il Contenuto di Umidità?

Il contenuto di umidità è semplicemente la quantità di acqua contenuta in un campione. È tipicamente espressa come percentuale del peso totale.

Questo valore viene determinato pesando un campione, riscaldandolo a una temperatura standardizzata (ad esempio, 105°C) per far evaporare l'acqua, e quindi pesandolo di nuovo. La differenza di peso è il contenuto di umidità.

Cos'è il Contenuto di Ceneri?

Le ceneri sono il residuo inorganico non combustibile che rimane dopo che un campione è stato completamente bruciato ad alte temperature (ad esempio, 550-600°C).

Questo residuo è costituito da minerali come calcio, potassio, silice e magnesio. Il contenuto di ceneri rappresenta il contenuto minerale totale del materiale.

Il Collegamento Cruciale: "As-Is" (Così Com'è) vs. "Base Secca"

Il problema centrale che collega umidità e ceneri è come si definisce il "peso totale" del campione nel calcolo della percentuale. Questo dà origine a due diversi modi di rendicontazione, che non sono intercambiabili.

Il Problema della Base "As-Is"

Rendere conto su base "as-is" o "base umida" significa calcolare la percentuale di ceneri basandosi sul peso iniziale del campione, inclusa la sua umidità.

L'acqua agisce come un diluente. Un campione con elevata umidità avrà una percentuale di ceneri riportata inferiore su base "as-is" rispetto allo stesso identico materiale con meno umidità, anche se il loro contenuto minerale intrinseco è identico.

Ciò rende i valori "as-is" inaffidabili per confrontare campioni diversi, poiché si potrebbe confrontare il contenuto d'acqua anziché il materiale stesso.

Perché la "Base Secca" è lo Standard

Per risolvere questo problema, i risultati vengono standardizzati riportandoli su "base secca". Ciò significa che il contenuto di ceneri è espresso come percentuale del peso del campione dopo che tutta l'umidità è stata rimossa.

Questo crea una base stabile e coerente per l'analisi. Rimuovendo la variabile dell'acqua, una misurazione su base secca consente un confronto reale (alla pari) del contenuto minerale di materiali diversi.

La Spiegazione del Calcolo

La conversione tra questi due metodi di rendicontazione è semplice. Se si hanno le percentuali su base "as-is", è possibile calcolare la percentuale su base secca.

% Ceneri (base secca) = [ % Ceneri (as-is) / (100 - % Umidità) ] * 100

Questa formula rimuove matematicamente il peso dell'acqua dal denominatore, mostrando quale sia la concentrazione di ceneri nel solo materiale secco.

Errori Comuni da Evitare

Comprendere questa relazione è fondamentale per evitare errori comuni e costosi nel controllo qualità, nella ricerca e nei processi industriali.

Rendicontazione Incoerente e Confronti Errati

L'errore più frequente è confrontare un valore "as-is" di un rapporto con un valore su "base secca" di un altro. Questo è fondamentalmente invalido e porterà a conclusioni errate su quale materiale abbia un contenuto minerale maggiore o minore.

Propagazione dell'Errore di Misurazione

La formula per la conversione in base secca mostra che qualsiasi errore nella misurazione iniziale dell'umidità verrà amplificato nel calcolo finale delle ceneri su base secca. Una determinazione precisa e accurata del contenuto di umidità è la base per un valore di ceneri affidabile.

Ignorare la Manipolazione del Campione

Il contenuto di umidità può cambiare a seconda dell'umidità ambientale e delle condizioni di conservazione. Un campione lasciato esposto all'aria può acquisire o perdere umidità, alterando il suo peso "as-is" e qualsiasi calcolo successivo. Una corretta manipolazione del campione è fondamentale per risultati ripetibili.

Come Garantire un'Analisi Accurata

Il tuo approccio dovrebbe essere dettato dal tuo obiettivo finale, sia esso per il controllo dei processi interni, il confronto dei materiali o la conformità normativa.

- Se il tuo obiettivo principale è il controllo qualità: Standardizza la tua rendicontazione interna. Utilizza sempre una base secca per monitorare le proprietà del materiale nel tempo per assicurarti di monitorare il materiale, non il suo livello di umidità ambientale.

- Se il tuo obiettivo principale è confrontare materiali diversi: Non prendere mai una decisione senza convertire tutti i dati in base secca. Questo è l'unico modo per garantire che si stia effettuando un confronto equo delle proprietà intrinseche dei materiali.

- Se il tuo obiettivo principale è l'efficienza del processo (ad esempio, energia da biomassa): Hai bisogno di entrambi i valori. Il contenuto di umidità influisce direttamente sull'energia richiesta per la combustione, mentre un alto contenuto di ceneri può causare problemi operativi come la formazione di scorie e incrostazioni nelle caldaie.

Tenendo adeguatamente conto dell'umidità, ti assicuri che la tua analisi delle ceneri rifletta la vera composizione del tuo materiale, non solo il suo contenuto d'acqua temporaneo.

Tabella Riassuntiva:

| Base | Definizione | Impatto sul Calcolo delle Ceneri |

|---|---|---|

| As-Is (Base Umida) | % Ceneri calcolato dal peso iniziale del campione (include acqua). | L'umidità diluisce il campione, portando a una percentuale di ceneri inferiore e inaffidabile. |

| Base Secca | % Ceneri calcolato dal peso del campione dopo la rimozione dell'umidità. | Rimuove l'acqua come variabile, fornendo una vera misura del contenuto minerale intrinseco per confronti validi. |

Ottieni analisi dei materiali precise e affidabili nel tuo laboratorio.

Comprendere il legame critico tra contenuto di umidità e ceneri è fondamentale per un controllo qualità accurato, la conformità normativa e confronti materiali validi. Una rendicontazione incoerente può portare a errori costosi e dati errati.

KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio che offrono l'accuratezza e la ripetibilità di cui il tuo laboratorio ha bisogno. Dagli analizzatori di umidità precisi ai robusti forni a muffola per la determinazione delle ceneri, le nostre soluzioni ti aiutano a standardizzare i tuoi processi e a generare risultati affidabili su base secca.

Lascia che ti aiutiamo ad eliminare l'incertezza dalla tua analisi. Contatta oggi i nostri esperti per discutere la tua applicazione specifica e assicurarti che le apparecchiature del tuo laboratorio siano ottimizzate per il successo.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è il principio del forno a muffola in laboratorio? Padroneggia il riscaldamento di precisione ad alta temperatura

- Quali sono i principi di funzionamento del forno? Una guida al riscaldamento a combustione, a resistenza ed a induzione

- Quali sono i cinque trattamenti termici comuni dei metalli? Padroneggiare i processi per proprietà dei materiali precise

- Una fornace è endotermica o esotermica? Scopri la scienza del riscaldamento domestico

- Qual è la temperatura operativa del forno a muffola? Una guida agli intervalli interni e ambientali