Quando si parla di trattamento termico, non esiste un unico intervallo di temperatura. Il processo non è un'operazione monolitica, ma una categoria di trattamenti termici altamente specifici. Sebbene le temperature possano raggiungere i 2.400°F (1315°C), la temperatura precisa richiesta dipende interamente dal materiale trattato e dalle proprietà fisiche specifiche che si intende ottenere.

Il principio fondamentale da comprendere è che il "trattamento termico" è un processo orientato a un obiettivo. La temperatura corretta non è un valore generico, ma una variabile critica determinata dal materiale specifico e dalla sua trasformazione prevista, che sia indurire, ammorbidire o alleviare le tensioni interne.

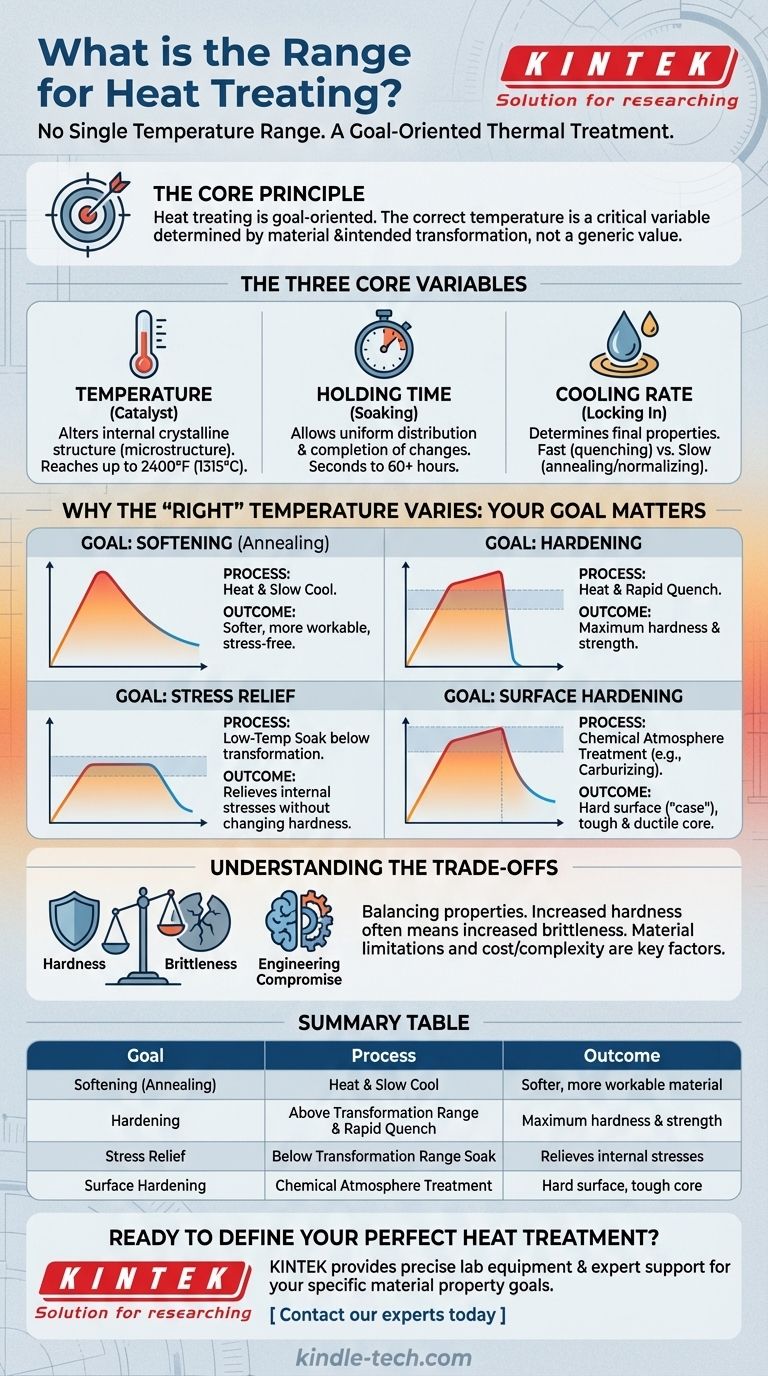

Le Tre Variabili Fondamentali del Trattamento Termico

Qualsiasi risultato di trattamento termico è governato da una precisa interazione di tre fattori. Comprendere queste variabili è la chiave per capire perché gli intervalli di temperatura variano così drasticamente.

Il Ruolo della Temperatura

La temperatura è il catalizzatore del cambiamento. Riscaldare un metallo o un polimero a un punto specifico ne altera la struttura cristallina interna, nota come microstruttura.

Per molti acciai, ciò comporta il riscaldamento al di sopra di un "intervallo di trasformazione" critico in cui la struttura del materiale diventa ricettiva al cambiamento. Altri processi, come la distensione, utilizzano intenzionalmente temperature al di sotto di questo intervallo per evitare di alterare le proprietà fondamentali.

L'Importanza del Tempo di Mantenimento

Una volta raggiunta la temperatura target, il materiale viene mantenuto lì per una durata specifica, una fase spesso chiamata "mantenimento" (soaking). Ciò consente alla temperatura di distribuirsi uniformemente e alle modifiche microstrutturali di completarsi in tutta la parte.

Questo tempo di mantenimento può variare da pochi secondi per i trattamenti superficiali a oltre 60 ore per componenti di grandi dimensioni o processi di ricottura specializzati.

Il Fattore Critico della Velocità di Raffreddamento

Le proprietà finali del materiale vengono bloccate dal processo di raffreddamento. La velocità di raffreddamento, sia che avvenga rapidamente in acqua o salamoia (tempra), più lentamente nell'olio, o molto lentamente all'aria ferma (normalizzazione), è importante tanto quanto la temperatura di riscaldamento.

Un raffreddamento rapido intrappola la nuova struttura indurita, mentre un raffreddamento lento consente la formazione di una struttura più morbida e duttile.

Perché la "Temperatura Corretta" Varia Così Drasticamente

L'obiettivo specifico del trattamento è il fattore primario che detta la temperatura, il tempo e il metodo di raffreddamento. Obiettivi diversi richiedono profili termici fondamentalmente diversi.

Obiettivo: Ammorbidimento (Ricottura)

Per rendere un materiale più morbido e lavorabile, si utilizza un processo di ricottura. Questo comporta il riscaldamento del materiale a una temperatura specifica e quindi il suo raffreddamento molto lentamente, consentendo alla struttura interna di diventare uniforme e priva di tensioni.

Obiettivo: Indurimento

Per ottenere la massima durezza e resistenza, un materiale viene riscaldato al di sopra della sua temperatura di trasformazione e quindi raffreddato rapidamente in un processo chiamato tempra. L'alta temperatura crea una specifica struttura cristallina e il raffreddamento rapido la blocca in posizione.

Obiettivo: Distensione

Dopo processi come la saldatura, la formatura o la lavorazione meccanica pesante, una parte può contenere notevoli tensioni interne. È possibile applicare un trattamento termico a temperatura più bassa, ben al di sotto dell'intervallo di trasformazione, per alleviare queste tensioni senza alterare la durezza o la resistenza fondamentale del materiale.

Obiettivo: Indurimento Superficiale (Cementazione)

A volte, solo la superficie di una parte deve essere dura per la resistenza all'usura, mentre il nucleo deve rimanere tenace e duttile. Processi come la cementazione o la nitrurazione riscaldano la parte in un'atmosfera chimica specifica per modificare la composizione dello strato superficiale, creando un "guscio" duro.

Comprendere i Compromessi

La scelta di un processo di trattamento termico è una questione di compromessi ingegneristici. Si bilanciano sempre proprietà concorrenti per ottenere le prestazioni ottimali per un'applicazione specifica.

Durezza vs. Fragilità

Un compromesso molto comune è che l'aumento della durezza aumenta quasi sempre la fragilità. Una parte completamente temprata può essere estremamente resistente all'usura ma potrebbe frantumarsi sotto un impatto improvviso. Ecco perché spesso si esegue un processo secondario a temperatura più bassa chiamato rinvenimento dopo la tempra per ridurre la fragilità e aumentare la tenacità.

Limitazioni del Materiale

La lega specifica detta le possibilità. Un acciaio al carbonio semplice a basso tenore di carbonio non può essere indurito in modo significativo solo con il trattamento termico perché manca degli elementi di lega necessari (come il carbonio). Ogni materiale ha una serie unica di soglie di temperatura e risultati potenziali definiti dalla sua composizione.

Costo e Complessità

Processi semplici come la distensione o la normalizzazione sono relativamente semplici. Al contrario, processi altamente controllati come il trattamento termico sottovuoto o la nitrurazione offrono risultati e controllo superiori, ma richiedono attrezzature specializzate e aumentano significativamente i costi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare i parametri corretti del trattamento termico, devi prima definire il tuo obiettivo primario.

- Se il tuo obiettivo principale è ammorbidire un materiale per la formatura: Probabilmente utilizzerai un processo di ricottura, che prevede riscaldamento controllato e raffreddamento molto lento.

- Se il tuo obiettivo principale è ottenere la massima durezza superficiale e resistenza all'usura: Hai bisogno di un processo di indurimento superficiale come la cementazione o la nitrurazione, che modifica la chimica superficiale.

- Se il tuo obiettivo principale è ottenere elevata resistenza e durezza in tutta la parte: Utilizzerai un processo di tempra integrale che comporta il riscaldamento al di sopra dell'intervallo di trasformazione seguito da una rapida tempra.

- Se il tuo obiettivo principale è rimuovere le tensioni interne dalla saldatura o dalla lavorazione meccanica: Utilizzerai un processo di distensione a una temperatura scelta attentamente per essere al di sotto del punto di trasformazione del materiale.

In definitiva, la temperatura non è un intervallo da scegliere, ma un obiettivo preciso dettato dal tuo materiale e dalla tua missione.

Tabella Riassuntiva:

| Obiettivo | Intervallo di Temperatura Tipico | Processo Chiave | Risultato |

|---|---|---|---|

| Ammorbidimento (Ricottura) | Varia in base al materiale | Riscaldamento e raffreddamento lento | Materiale più morbido e lavorabile |

| Indurimento | Al di sopra dell'intervallo di trasformazione | Riscaldamento e tempra rapida | Massima durezza e resistenza |

| Distensione | Al di sotto dell'intervallo di trasformazione | Mantenimento a bassa temperatura | Rimuove le tensioni interne |

| Indurimento Superficiale | Varia in base al processo | Trattamento in atmosfera chimica | Superficie dura, nucleo tenace |

Pronto a definire il trattamento termico perfetto per il tuo materiale e la tua missione?

In KINTEK, siamo specializzati nel fornire le attrezzature di laboratorio precise e il supporto esperto necessari per raggiungere i tuoi obiettivi specifici sulle proprietà dei materiali. Sia che tu stia lavorando sulla ricottura, l'indurimento o la distensione, le nostre soluzioni garantiscono un controllo accurato della temperatura e risultati affidabili.

Discutiamo la tua applicazione. Contatta oggi i nostri esperti per trovare la soluzione di trattamento termico ideale per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- A cosa serve il rivestimento sotto vuoto? Migliorare la durabilità, la conduttività e l'estetica

- Quali sono i requisiti per un forno di trattamento termico? Una guida al controllo preciso della temperatura e dell'atmosfera

- Cos'è il trattamento e lo smaltimento dei rifiuti tramite pirolisi al plasma? Trasforma i rifiuti in energia pulita e materiali inerti

- Quali sono i sottoprodotti della pirolisi della plastica? Trasformare i rifiuti in risorse preziose

- Qual è la temperatura di brasatura del rame in Celsius? Ottieni il calore giusto per giunti resistenti

- Qual è l'applicazione del vuoto nell'industria? Sblocca purezza e prestazioni nei processi critici

- A cosa servono principalmente i forni ad arco? Riciclare in modo efficiente gli scarti in acciaio di alta qualità

- Cos'è la sinterizzazione in idrogeno? Ottenere purezza e resistenza superiori nei componenti metallici