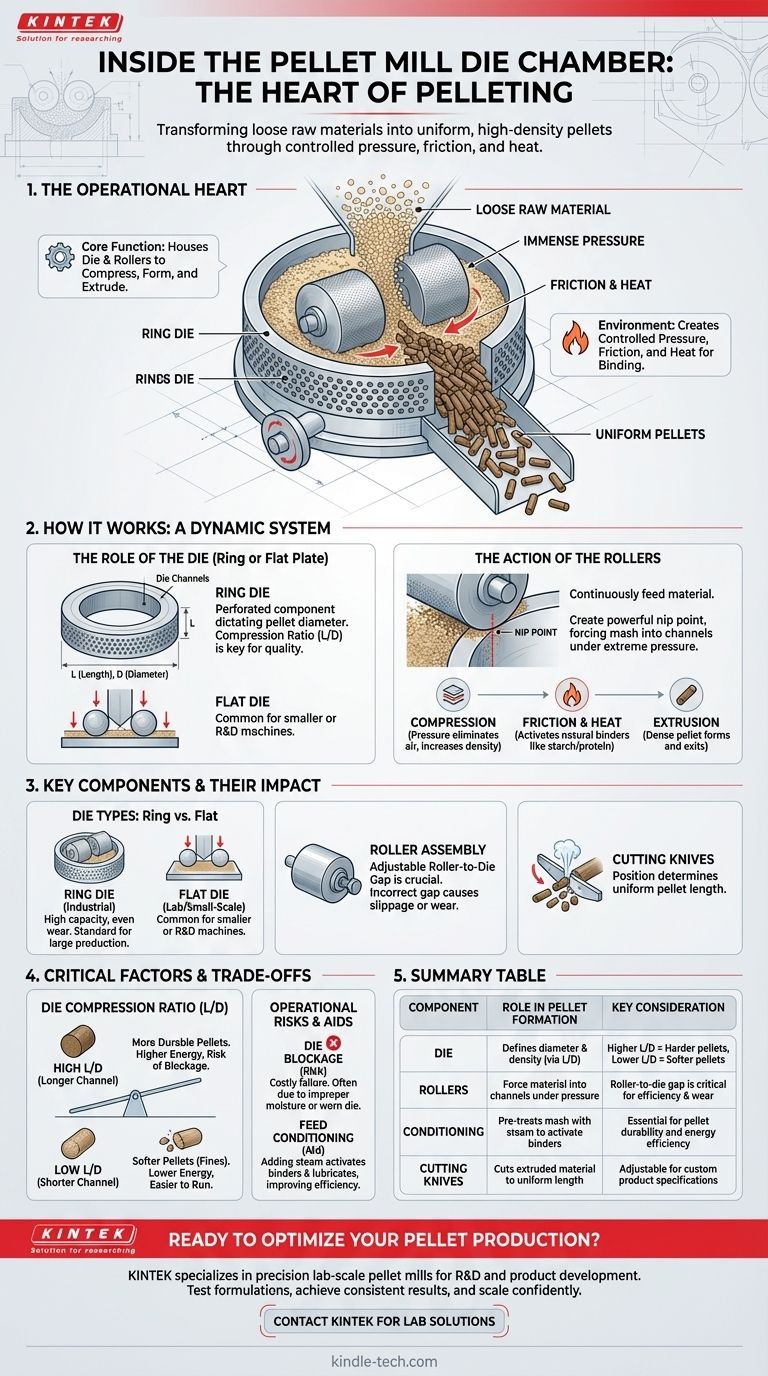

In sostanza, la camera di compressione della pellettatrice è il cuore operativo del processo di pellettizzazione, dove le materie prime sfuse vengono trasformate in pellet densi e uniformi. Questa camera ospita i due componenti critici – la matrice e i rulli – che lavorano in tandem sotto immensa pressione per comprimere, formare ed estrudere il prodotto finale.

Lo scopo della camera di compressione non è meramente quello di contenere il materiale, ma di creare un ambiente altamente controllato di pressione, attrito e calore. È questo ambiente che forza i cambiamenti fisici e chimici necessari per legare le particelle sfuse in pellet durevoli e ad alta densità.

Come funziona la camera di compressione

Per comprendere la camera, è necessario comprendere l'interazione tra i suoi componenti principali e il materiale in lavorazione. È un sistema dinamico, non una semplice pressa.

Il ruolo della matrice

La matrice è un componente metallico spesso e perforato, tipicamente a forma di anello o di piastra piana. Queste perforazioni, note come canali della matrice, determinano il diametro finale dei pellet.

Lo spessore della matrice è altrettanto critico quanto il diametro del foro. Questa relazione, nota come rapporto di compressione (L/D) – la lunghezza del canale della matrice (L) divisa per il suo diametro (D) – è un fattore primario nel determinare la qualità del pellet.

L'azione dei rulli

All'interno della camera, uno o più rulli ruotano, alimentando continuamente la materia prima (impasto) sulla superficie interna della matrice. Lo spazio tra i rulli e la matrice è minimo, creando un potente punto di schiacciamento.

Questa azione forza l'impasto nei canali della matrice sotto pressione estrema. È questa forza compressiva che avvia il processo di pellettizzazione.

La fisica della formazione del pellet

Quando il materiale viene forzato attraverso i canali della matrice, accadono tre cose cruciali. Primo, un'immensa pressione compatta le particelle, eliminando le sacche d'aria e aumentando la densità.

Secondo, un intenso attrito tra il materiale e le pareti del canale della matrice genera un calore significativo. Questo calore aiuta ad attivare i leganti naturali all'interno del mangime, come gli amidi (gelatinizzazione) e le proteine (denaturazione), che agiscono come una colla naturale.

Infine, il materiale ora compattato e riscaldato viene estruso dall'altro lato della matrice come un pellet cilindrico denso.

Componenti chiave e il loro impatto

Il design specifico dei componenti all'interno della camera influenza direttamente l'efficienza e la produzione dell'intera pellettatrice.

Matrice ad anello vs. Matrice piana

Le matrici ad anello, dove la matrice è un anello verticale e i rulli premono dall'interno verso l'esterno, sono lo standard per applicazioni industriali ad alta capacità come la produzione di mangimi per animali. Offrono una maggiore produttività e un'usura più uniforme.

Le matrici piane, dove una matrice a piastra piana giace orizzontalmente e i rulli premono dall'alto, si trovano tipicamente su macchine su piccola scala o da laboratorio.

Gruppo rulli

I rulli non sono fissi. Sono progettati per essere regolabili, consentendo agli operatori di impostare la precisa distanza rullo-matrice. Una distanza errata può portare a slittamento (troppo grande) o usura prematura sia del rullo che della matrice (troppo piccola).

I coltelli da taglio

Man mano che i densi filamenti di materiale simili a spaghetti escono dalla matrice, dei coltelli regolabili sono posizionati per tagliarli a una lunghezza specifica e uniforme. La velocità e la posizione di questi coltelli determinano la lunghezza finale del pellet.

Comprendere i compromessi e i fattori critici

Le prestazioni della camera di compressione sono un atto di equilibrio. Ottimizzare per una variabile spesso significa compromettere un'altra.

Rapporto di compressione della matrice (L/D)

Un alto rapporto di compressione (un canale lungo rispetto al suo diametro) crea più attrito e pressione. Ciò si traduce in pellet altamente durevoli e densi, ma richiede più energia, aumenta l'usura e aumenta il rischio di intasamenti.

Un basso rapporto di compressione è più facile da gestire e richiede meno energia, ma può produrre pellet più morbidi che sono più inclini a rompersi (fini).

Il rischio di intasamento della matrice

Una matrice intasata è un guasto operativo comune e costoso. Si verifica quando il materiale si blocca e si indurisce all'interno dei canali della matrice, fermando la produzione. Ciò è spesso causato da un'umidità impropria della materia prima, una formulazione del mangime errata o una matrice usurata.

L'impatto del condizionamento del mangime

La camera di compressione non funziona in isolamento. Lo stato della materia prima che entra nella camera è fondamentale. Il processo di condizionamento – l'aggiunta di vapore all'impasto per elevarne la temperatura e il contenuto di umidità prima che entri nella camera di compressione – è fondamentale per attivare i leganti e lubrificare la matrice, rendendo l'intero processo più efficiente ed efficace.

Fare la scelta giusta per il tuo obiettivo

L'ottimizzazione della funzione della camera di compressione dipende interamente dalle tue priorità di produzione.

- Se il tuo obiettivo principale è la durabilità del pellet: Dai priorità a un rapporto di compressione della matrice (L/D) più elevato e assicurati un condizionamento a vapore adeguato per attivare i leganti naturali e creare un pellet più forte.

- Se il tuo obiettivo principale è massimizzare la produttività: Utilizza una matrice ben mantenuta con un rapporto di compressione moderato e ottimizza con precisione la distanza rullo-matrice per garantire un flusso di materiale efficiente senza slittamento.

- Se il tuo obiettivo principale è l'efficienza energetica: Assicurati che la tua materia prima sia condizionata all'umidità e alla temperatura ideali, poiché ciò agisce come lubrificante e riduce il carico di attrito sul motore di azionamento principale.

Comprendendo la camera di compressione, la trasformi da una "scatola nera" in un sistema controllabile, dandoti il comando diretto sulla qualità del tuo prodotto finale.

Tabella riassuntiva:

| Componente | Ruolo nella formazione del pellet | Considerazione chiave |

|---|---|---|

| Matrice | Definisce il diametro e la densità del pellet tramite il rapporto di compressione (L/D) | L/D più alto = pellet più duri, L/D più basso = pellet più morbidi |

| Rulli | Forzano il materiale nei canali della matrice sotto pressione estrema | La distanza rullo-matrice è critica per efficienza e usura |

| Condizionamento | Pre-tratta l'impasto con vapore per attivare i leganti naturali | Essenziale per la durabilità del pellet e l'efficienza energetica |

| Coltelli da taglio | Tagliano il materiale estruso a una lunghezza precisa e uniforme del pellet | Regolabili per specifiche di prodotto personalizzate |

Pronto a ottimizzare la tua produzione di pellet?

Comprendere la camera di compressione è il primo passo per ottenere qualità, durabilità e produttività superiori del pellet. L'attrezzatura giusta è fondamentale per il tuo successo.

KINTEK è specializzata in pellettatrici da laboratorio di precisione e materiali di consumo, perfette per R&S, sviluppo prodotti e produzione su piccola scala. Che tu stia sviluppando nuove formule di mangimi per animali, creando combustibili da biomassa o producendo pellet speciali, la nostra attrezzatura ti offre il controllo diretto sull'intero processo.

Ti aiutiamo a:

- Testare formulazioni con un controllo esatto sui rapporti di compressione e sul condizionamento.

- Ottenere risultati coerenti con macchinari robusti e affidabili.

- Scalare il tuo processo con fiducia dal laboratorio alla produzione.

Contattaci oggi stesso per trovare la soluzione di pellettatrice perfetta per le tue esigenze di laboratorio. Discutiamo come possiamo migliorare il tuo processo di pellettizzazione.

[#ContactForm Contatta KINTEK Ora]

Guida Visiva

Prodotti correlati

- Pressa Idraulica Manuale per Pellet da Laboratorio per Uso in Laboratorio

- Pressa Idraulica da Laboratorio Pressa per Pellet per Batterie a Bottone

- Presse idraulica manuale per pellet da laboratorio per uso in laboratorio

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

Domande frequenti

- Qual è il ruolo di una pressa idraulica da laboratorio nella formazione di pellet di elettroliti solidi solforati? Massimizzare la densità

- Quali sono i vantaggi dell'utilizzo di una pressa idraulica manuale da laboratorio per pellet per FTIR? Migliora i tuoi dati spettrali

- Perché viene utilizzata una pressa idraulica da laboratorio per i pellet di Li3V2(PO4)3? Ottimizzare la sinterizzazione allo stato solido per materiali agli ioni di litio

- Qual è il ruolo di una pressa idraulica da laboratorio nell'analisi delle Terre Rare (REE)? Ottimizza XRF e LIBS ad alta precisione

- Qual è il significato dell'applicazione di una pressione di 200 MPa con una pressa idraulica da laboratorio per pellet per ceramiche composite?