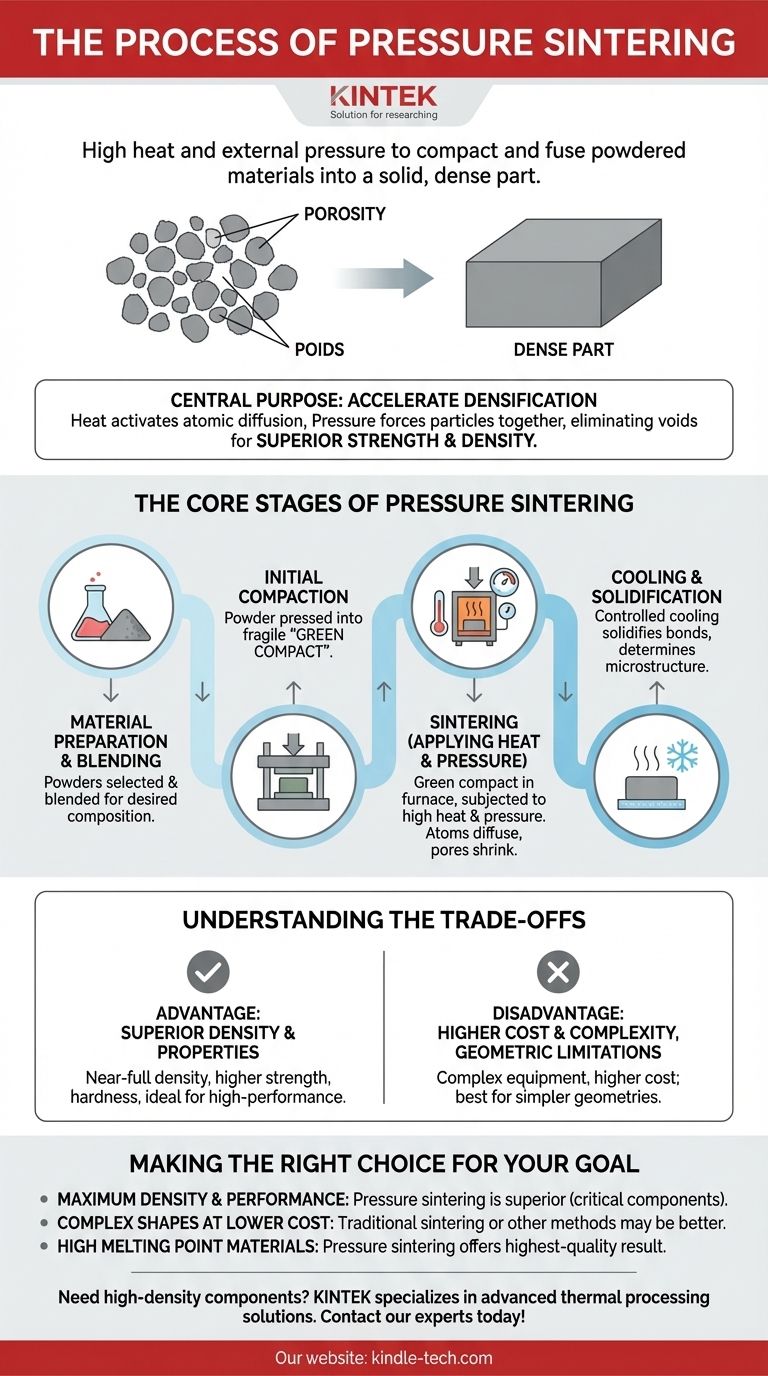

In breve, la sinterizzazione a pressione è un processo di produzione che utilizza una combinazione di calore elevato e pressione esterna per compattare e fondere materiali in polvere in una parte solida e densa. A differenza della fusione tradizionale, questo processo avviene a temperature inferiori al punto di fusione del materiale, basandosi sulla diffusione atomica attraverso i confini delle particelle per creare una massa forte e unificata.

Lo scopo centrale dell'applicazione di pressione esterna durante la sinterizzazione è accelerare il processo di densificazione. Mentre il calore fornisce l'energia affinché gli atomi si leghino, la pressione forza fisicamente le particelle di polvere insieme, eliminando i vuoti in modo più efficace e risultando in un prodotto finale con resistenza e densità superiori.

L'Obiettivo Fondamentale: Superare la Porosità

Il punto di partenza per qualsiasi processo di sinterizzazione è una collezione di particelle fini. La sfida principale è eliminare lo spazio vuoto, o porosità, tra queste particelle per creare un componente solido e completamente denso.

Il Ruolo del Calore

Il calore è il catalizzatore primario nella sinterizzazione. Fornisce l'energia termica necessaria per attivare la diffusione atomica, il meccanismo attraverso il quale gli atomi migrano attraverso i confini delle particelle adiacenti. Questa migrazione è ciò che alla fine fonde i singoli grani in un unico pezzo coerente.

Il Ruolo Critico della Pressione

Nella sinterizzazione a pressione, la pressione meccanica esterna viene applicata simultaneamente al calore. Questa forza chiude fisicamente gli spazi tra le particelle, riducendo la distanza che gli atomi devono percorrere. Questa sinergia di calore e pressione accelera drasticamente il processo di legame e raggiunge un livello di densità che è spesso impossibile con il solo calore.

Le Fasi Fondamentali della Sinterizzazione a Pressione

Sebbene le tecniche specifiche varino, il processo generalmente segue quattro fasi distinte.

Fase 1: Preparazione e Miscelazione del Materiale

Il processo inizia con le materie prime in forma di polvere. Queste polveri vengono accuratamente selezionate e miscelate per ottenere la composizione chimica e le proprietà desiderate nella parte finale. In questa fase possono essere introdotti anche additivi o agenti leganti.

Fase 2: Compattazione Iniziale

La polvere miscelata viene caricata in uno stampo e pressata nella forma desiderata. Questo passaggio, spesso eseguito a temperatura ambiente, crea una parte fragile e porosa denominata "compatto verde". Il compatto verde ha una sufficiente integrità strutturale per essere maneggiato e spostato al forno di sinterizzazione.

Fase 3: Sinterizzazione (Applicazione di Calore e Pressione)

Questo è il cuore del processo. Il compatto verde viene posto in un forno ad atmosfera controllata dove è sottoposto sia ad alte temperature che a una significativa pressione esterna. Gli atomi diffondono, i pori tra le particelle si restringono e si chiudono, e il materiale si densifica in una massa solida.

Fase 4: Raffreddamento e Solidificazione

Una volta raggiunta la densità desiderata, il componente viene accuratamente raffreddato. Questo raffreddamento controllato solidifica i legami atomici di nuova formazione e determina la microstruttura finale e le proprietà del materiale.

Comprendere i Compromessi

La sinterizzazione a pressione è una tecnica potente, ma presenta vantaggi e svantaggi specifici che sono fondamentali da comprendere.

Vantaggio: Densità e Proprietà Superiori

Il vantaggio principale è la capacità di produrre parti con una densità quasi completa. Questa mancanza di porosità porta direttamente a proprietà meccaniche superiori, inclusi maggiore resistenza, durezza e durabilità, rendendola ideale per applicazioni ad alte prestazioni.

Svantaggio: Costo e Complessità Maggiori

L'attrezzatura richiesta per la sinterizzazione a pressione, come una pressa a caldo o una pressa isostatica a caldo (HIP), è significativamente più complessa e costosa di un forno di sinterizzazione convenzionale. Ciò aumenta sia l'investimento di capitale che i costi operativi.

Svantaggio: Limitazioni Geometriche

Applicare una pressione uniforme a una forma complessa può essere difficile. Di conseguenza, la sinterizzazione a pressione è spesso più adatta per geometrie più semplici, mentre parti più intricate potrebbero richiedere metodi di produzione alternativi.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del giusto processo di produzione dipende interamente dai requisiti del componente finale.

- Se il tuo obiettivo principale è raggiungere la massima densità del materiale e le prestazioni meccaniche: La sinterizzazione a pressione è la scelta superiore, specialmente per componenti critici che non possono tollerare difetti interni.

- Se il tuo obiettivo principale è produrre forme complesse a un costo inferiore: La sinterizzazione tradizionale senza pressione o altri metodi di produzione come lo stampaggio a iniezione di metalli potrebbero essere più adatti.

- Se il tuo obiettivo principale è la lavorazione di materiali con punti di fusione estremamente elevati (come ceramiche o tungsteno): La sinterizzazione è una tecnologia essenziale e la sinterizzazione a pressione offre il percorso per il risultato di altissima qualità.

In definitiva, la sinterizzazione a pressione è il metodo definitivo per trasformare materiali in polvere in parti solide con resistenza e integrità senza compromessi.

Tabella Riepilogativa:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Preparazione | Miscelazione di materiali in polvere | Ottenere la composizione chimica desiderata |

| 2. Compattazione | Pressatura della polvere in una forma (compatto verde) | Creare un pre-formato maneggiabile |

| 3. Sinterizzazione | Applicazione di calore e pressione in un forno | Densificare la parte tramite diffusione atomica |

| 4. Raffreddamento | Solidificazione controllata | Fissare la microstruttura e le proprietà finali |

Hai bisogno di produrre componenti ad alta densità e alta resistenza da polveri? KINTEK è specializzata in soluzioni avanzate di trattamento termico, inclusa attrezzatura per la sinterizzazione a pressione. La nostra esperienza in attrezzature da laboratorio e materiali di consumo ti assicura di avere gli strumenti giusti per ottenere proprietà dei materiali superiori per le tue applicazioni più esigenti. Contatta i nostri esperti oggi per discutere come possiamo supportare le esigenze di sinterizzazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Quali condizioni fornisce un forno a pressatura a caldo sottovuoto per i compositi Rame-MoS2-Mo? Raggiungere la massima densificazione

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo sottovuoto per CuCr50? Ottenere densità e purezza superiori nella produzione di leghe

- Perché il vuoto è essenziale per la sinterizzazione di compositi metallo-ceramici? Ottenere risultati puri e ad alta densità

- Quale ruolo gioca una pressa a caldo ad alta temperatura nella sinterizzazione del NITE-SiC? Ottimizza il tuo processo di densificazione

- Perché è necessario un controllo preciso della temperatura per la pressatura a caldo sottovuoto SiC/Cu? Padronanza della fase interfacciale Cu9Si