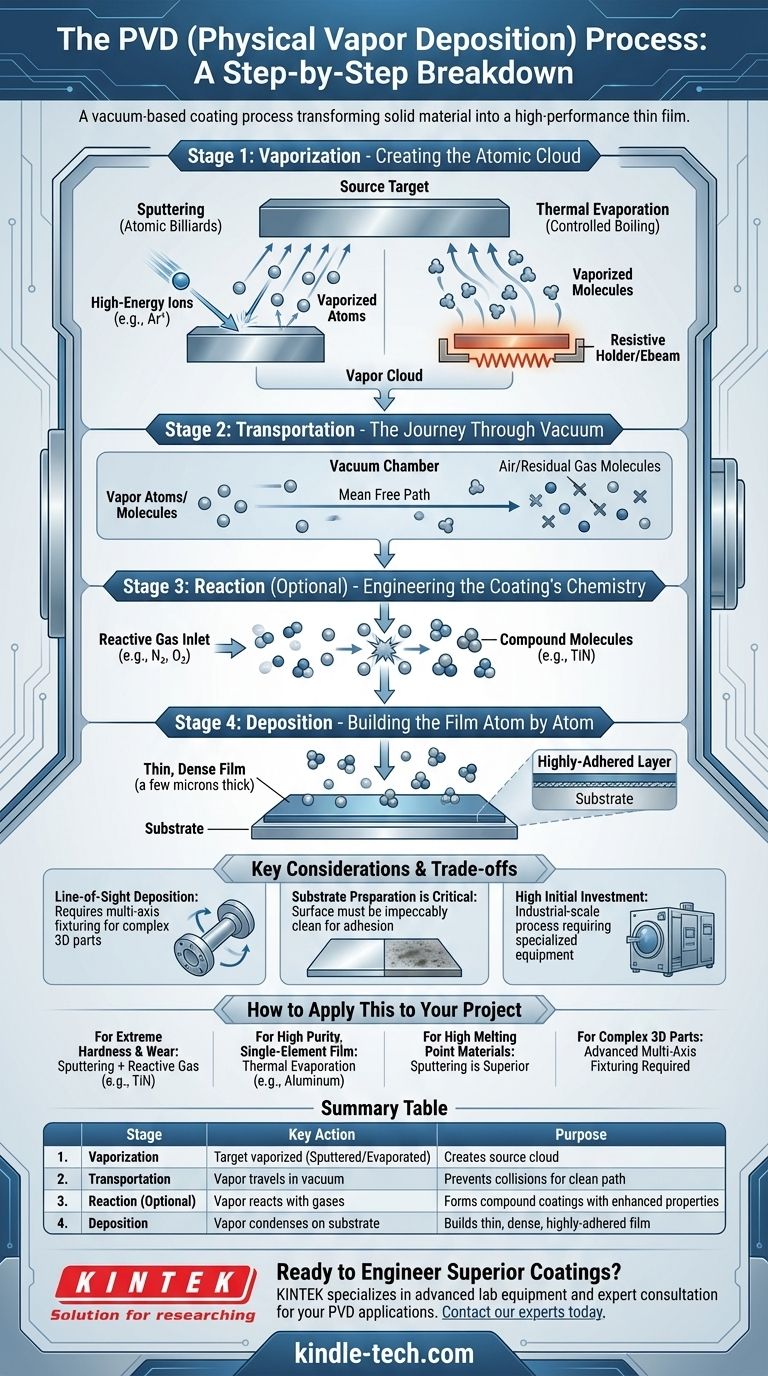

In sostanza, la Deposizione Fisica da Fase Vapore (PVD) è un processo di rivestimento basato sul vuoto che trasforma un materiale solido in un vapore, il quale poi viaggia e si condensa su un oggetto bersaglio, o substrato, per formare un film sottile ad alte prestazioni. L'intero processo avviene all'interno di una camera a bassa pressione ed è tipicamente suddiviso in quattro fasi distinte: vaporizzazione di un materiale sorgente, trasporto di tale vapore, reazione con altri gas e, infine, deposizione sul substrato.

La PVD non è una singola tecnica, ma una famiglia di processi che condividono un principio comune: manipolare i materiali atomo per atomo in un vuoto. Controllando come un materiale viene vaporizzato e con cosa reagisce prima di depositarsi su una superficie, possiamo ingegnerizzare rivestimenti con proprietà precisamente definite come estrema durezza, resistenza alla corrosione e colori unici.

Una Panoramica del Processo PVD

Il processo PVD è una sequenza di eventi fisici attentamente controllati. Sebbene i parametri specifici cambino in base al risultato desiderato, le fasi fondamentali rimangono costanti in tutti i metodi PVD.

Fase 1: Vaporizzazione - Creazione della Nuvola Atomica

Il processo inizia con il materiale sorgente, noto come bersaglio, che è un blocco solido del materiale da depositare. Questo bersaglio è sottoposto a una fonte di energia elevata all'interno della camera a vuoto, causando l'espulsione di atomi o molecole dalla sua superficie e la formazione di un vapore.

Il metodo di vaporizzazione è il principale fattore di differenziazione tra le tecniche PVD.

Fase 2: Trasporto - Il Viaggio Attraverso il Vuoto

Una volta vaporizzati, gli atomi viaggiano dal bersaglio al substrato. Questo viaggio avviene in un vuoto per impedire agli atomi vaporizzati di collidere con l'aria o altre molecole di gas residuo.

Questo "libero percorso medio" è critico. Senza il vuoto, gli atomi si disperderebbero, reagirebbero in modo incontrollabile e non riuscirebbero a depositare un film pulito e denso sul substrato.

Fase 3: Reazione - Ingegnerizzazione della Chimica del Rivestimento

Questa fase è opzionale ma fornisce gran parte della versatilità della PVD. Una quantità precisamente controllata di un gas reattivo, come azoto, ossigeno o un idrocarburo, viene introdotta nella camera.

Gli atomi metallici vaporizzati reagiscono con questo gas a mezz'aria. Ad esempio, il vapore di titanio che reagisce con l'azoto gassoso forma il composto nitruro di titanio (TiN) di colore dorato ed eccezionalmente duro prima ancora che raggiunga la superficie. Ciò consente la creazione di rivestimenti ceramici come ossidi, nitruri e carburi da una fonte di metallo puro.

Fase 4: Deposizione - Costruzione del Film Atomo per Atomo

Infine, il flusso di atomi vaporizzati o molecole di composti appena formati raggiunge il substrato. Poiché il substrato è tipicamente a una temperatura inferiore, il vapore si condensa sulla sua superficie.

Questa condensazione costruisce un film sottile, altamente aderente, spesso spesso solo pochi micron. Gli atomi si dispongono in uno strato denso e duro che si lega saldamente al materiale del substrato.

I Due Metodi Primari di Vaporizzazione

Il metodo utilizzato nella Fase 1 definisce il tipo di processo PVD e le sue migliori applicazioni. I due metodi più comuni sono la Sputtering e l'Evaporazione Termica.

Sputtering: Biliardo Atomico

Nella sputtering, il bersaglio viene bombardato con ioni ad alta energia, solitamente da un gas inerte come l'Argon. Questi ioni agiscono come bilie da biliardo su scala atomica, staccando atomi dal materiale bersaglio.

Questo metodo è altamente controllabile ed è eccellente per depositare leghe o materiali con punti di fusione molto elevati che sono difficili da evaporare.

Evaporazione Termica: Ebollizione Controllata

L'evaporazione termica comporta il riscaldamento del materiale sorgente nel vuoto fino a quando non evapora (per i liquidi) o sublima (per i solidi). Questo viene spesso fatto facendo passare una corrente attraverso un supporto resistivo o utilizzando un fascio di elettroni ad alta energia.

Il vapore risultante sale e si condensa sul substrato. Questo metodo è generalmente più semplice e veloce per depositare metalli puri con punti di fusione più bassi, come l'alluminio per rivestimenti riflettenti.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per una corretta implementazione.

Deposizione a Vista

La PVD è un processo a vista. Gli atomi vaporizzati viaggiano in linea retta dalla sorgente al substrato. Qualsiasi superficie che non si trovi nel percorso diretto del flusso di vapore non verrà rivestita.

Per rivestire uniformemente parti 3D complesse, sono necessari dispositivi sofisticati che ruotano il substrato su più assi durante la deposizione.

La Preparazione del Substrato è Critica

L'adesione e la qualità di un rivestimento PVD dipendono interamente dalla pulizia del substrato. La superficie deve essere impeccabilmente pulita, priva di oli, ossidi e qualsiasi altro contaminante.

La mancata corretta pulizia e preparazione del substrato è la causa più comune di fallimento del rivestimento, come sfaldamento o scarsa adesione.

Elevato Investimento Iniziale

Le attrezzature PVD, comprese le camere a vuoto, gli alimentatori ad alta tensione e le pompe ad alta capacità, rappresentano un significativo investimento di capitale. Ciò la rende un processo su scala industriale piuttosto che una capacità per piccole officine.

Come Applicare Questo al Tuo Progetto

La scelta del metodo e dei parametri PVD dovrebbe essere guidata dall'obiettivo finale per il tuo componente.

- Se il tuo obiettivo principale è l'estrema durezza e resistenza all'usura: La sputtering combinata con un gas reattivo per formare una ceramica come il Nitruro di Titanio (TiN) o il Nitruro di Titanio Alluminio (TiAlN) è l'approccio standard.

- Se il tuo obiettivo principale è un film altamente puro e monoelementare (ad esempio, alluminio per ottica): L'evaporazione termica è spesso un metodo più semplice ed economico.

- Se il tuo obiettivo principale è rivestire un materiale con un punto di fusione molto elevato: La sputtering è la scelta superiore, poiché non si basa sulla fusione del materiale sorgente.

- Se il tuo obiettivo principale è rivestire parti 3D complesse: Devi collaborare con un fornitore che disponga di capacità avanzate di fissaggio multi-asse per garantire una copertura completa e uniforme.

Comprendendo questi principi fondamentali, puoi determinare efficacemente come la PVD può essere sfruttata per raggiungere i tuoi specifici obiettivi di prestazioni dei materiali.

Tabella Riepilogativa:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Vaporizzazione | Il materiale bersaglio viene vaporizzato (sputterato o evaporato) | Crea una nuvola di atomi/molecole sorgente |

| 2. Trasporto | Il vapore viaggia attraverso un vuoto | Previene le collisioni per un percorso pulito e diretto al substrato |

| 3. Reazione (Opzionale) | Il vapore reagisce con i gas introdotti (es. N₂) | Forma rivestimenti composti (es. TiN) con proprietà migliorate |

| 4. Deposizione | Il vapore si condensa sul substrato | Costruisce un film funzionale sottile, denso e altamente aderente |

Pronto a Ingegnerizzare Rivestimenti Superiori per i Tuoi Componenti?

La PVD è un processo potente ma complesso. Scegliere il metodo giusto – sputtering per rivestimenti ceramici duri e resistenti all'usura o evaporazione termica per film di metallo puro – è fondamentale per il successo del tuo progetto. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e consulenza esperta necessarie per perfezionare le tue applicazioni PVD, dalla preparazione del substrato alla deposizione finale.

Discutiamo come la PVD può risolvere le tue specifiche sfide sui materiali. Contatta i nostri esperti oggi per esplorare la soluzione di rivestimento ideale per le esigenze del tuo laboratorio.

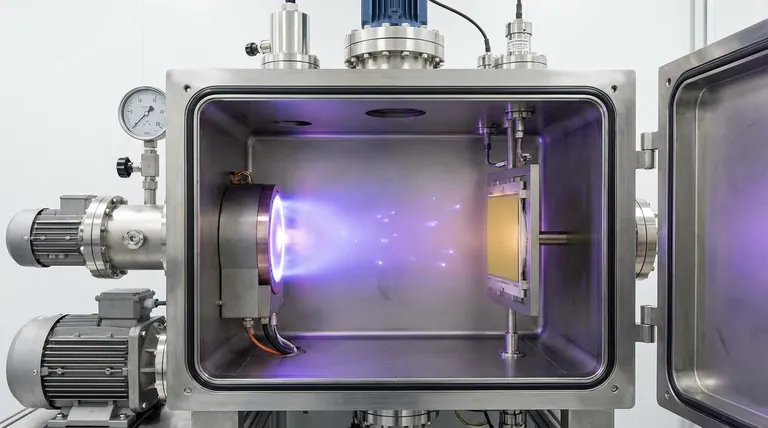

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni