In sostanza, la Deposizione Fisica da Fase Vapore (PVD) è un processo di rivestimento sotto vuoto che trasforma un materiale solido in vapore, lo trasporta attraverso il vuoto e lo condensa sulla superficie di un oggetto bersaglio per formare un film sottile ad alte prestazioni. L'intero processo è puramente fisico, coinvolgendo cambiamenti di stato da solido a gas e di nuovo a solido, senza che avvengano reazioni chimiche sul substrato stesso.

L'aspetto essenziale da ricordare è che il PVD è fondamentalmente un processo "a vista". Immaginatelo come una verniciatura a spruzzo a livello atomico: gli atomi vengono fisicamente staccati da una sorgente e viaggiano in linea retta attraverso il vuoto per rivestire una superficie, risultando in film estremamente puri, durevoli e aderenti.

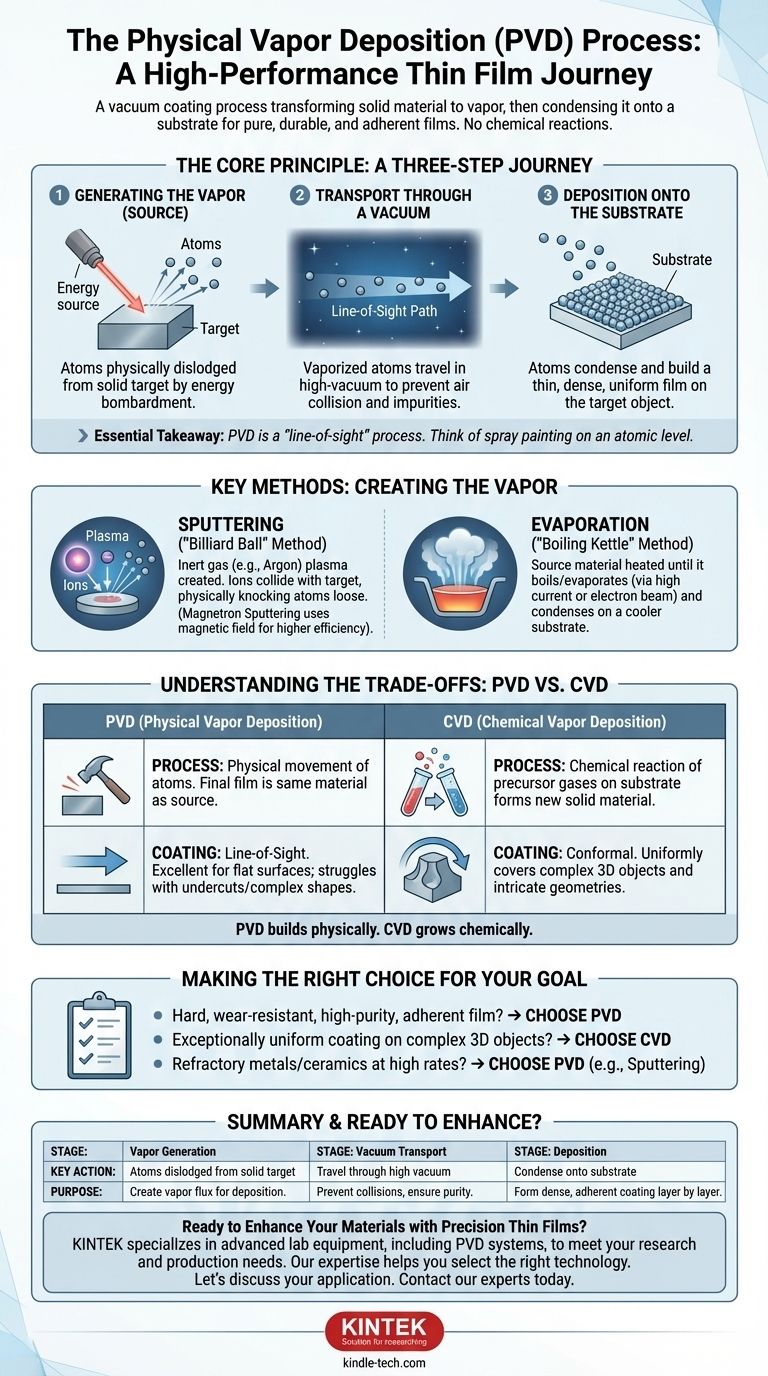

Il Principio Fondamentale: Un Viaggio in Tre Fasi

Il processo PVD, indipendentemente dalla tecnica specifica, segue una sequenza fondamentale di eventi all'interno di una camera a vuoto. Comprendere questi passaggi è fondamentale per capire come si ottengono i suoi risultati unici.

Fase 1: Generazione del Vapore

Il primo passo è creare un vapore dal materiale sorgente solido, spesso chiamato "bersaglio". Ciò si ottiene bombardando il materiale con energia, costringendo atomi o gruppi di atomi a staccarsi dalla sua superficie.

Fase 2: Trasporto Attraverso il Vuoto

Questi atomi liberati viaggiano attraverso una camera ad alto vuoto. Il vuoto è fondamentale perché elimina le molecole d'aria che altrimenti colliderebbero con gli atomi vaporizzati, disperdendoli e introducendo impurità nel film finale.

Fase 3: Deposizione sul Substrato

Quando gli atomi vaporizzati raggiungono l'oggetto bersaglio, noto come "substrato", si condensano di nuovo in uno stato solido. Questa condensazione si accumula, strato dopo strato, per formare un rivestimento sottile, denso e altamente uniforme sulla superficie del substrato.

Metodi Chiave di Deposizione Fisica da Fase Vapore

Sebbene il principio sia lo stesso, esistono due metodi principali per generare il vapore iniziale. Il metodo scelto dipende dal materiale sorgente e dalle proprietà del film desiderate.

Sputtering (Il Metodo della "Palla da Biliardo")

Nello sputtering, la camera viene riempita con un gas inerte, come l'argon. Un potente campo elettrico energizza questo gas, creando un plasma incandescente di ioni caricati positivamente.

Questi ioni vengono accelerati verso il materiale sorgente caricato negativamente (il bersaglio). Collidono con il bersaglio con tale forza da staccare fisicamente gli atomi, proprio come una palla da biliardo che rompe un triangolo di palle.

Una variante comune è lo sputtering magnetronico, che utilizza un campo magnetico per confinare il plasma vicino al bersaglio. Ciò aumenta drasticamente l'efficienza del processo di sputtering, con conseguenti tassi di deposizione più rapidi.

Evaporazione (Il Metodo del "Bollitore")

L'evaporazione termica è un metodo più semplice. Il materiale sorgente viene riscaldato nella camera a vuoto finché non bolle letteralmente e si trasforma in vapore.

Questo viene spesso fatto facendo passare una corrente elettrica elevata attraverso il materiale o utilizzando un fascio di elettroni per riscaldarlo. Questo vapore viaggia quindi attraverso il vuoto e si condensa sul substrato più freddo, proprio come il vapore di un bollitore si condensa su una finestra fredda.

Comprendere i Compromessi: PVD vs. CVD

Per comprendere veramente il PVD, è utile confrontarlo con la sua controparte, la Deposizione Chimica da Fase Vapore (CVD). Sebbene entrambi creino film sottili, i loro meccanismi sono fondamentalmente diversi.

Il Processo: Fisico vs. Chimico

Il PVD sposta fisicamente gli atomi dalla sorgente al substrato. Il materiale del film finale è lo stesso del materiale sorgente.

Il CVD, al contrario, introduce gas precursori in una camera. Viene quindi indotta una reazione chimica sulla superficie del substrato, facendo decomporre i gas e formare un materiale solido completamente nuovo come film.

Proprietà del Rivestimento: A Vista vs. Conforme

Poiché gli atomi PVD viaggiano in linea retta, è un processo a vista. Eccelle nel rivestire superfici piane o le facce esposte di un oggetto, ma fatica a rivestire sottosquadri o l'interno di forme complesse.

I gas CVD possono fluire e reagire su tutte le superfici esposte, risultando in un rivestimento altamente conforme che copre uniformemente anche le geometrie più intricate e complesse.

Condizioni Operative: Materiali e Temperatura

Il PVD è eccezionalmente bravo a depositare materiali con punti di fusione molto elevati, inclusi molti metalli, leghe e ceramiche, che sono difficili da vaporizzare solo con il calore.

I processi CVD sono versatili ma spesso si basano sulla disponibilità di precursori chimici volatili adatti e possono richiedere alte temperature per avviare le reazioni chimiche necessarie sulla superficie del substrato.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto richiede la comprensione dei punti di forza fondamentali di ciascun processo in relazione al risultato desiderato.

- Se il tuo obiettivo principale è un rivestimento duro e resistente all'usura su un utensile o un film metallico ad alta purezza con eccellente adesione: il PVD è quasi sempre la scelta superiore.

- Se il tuo obiettivo principale è creare un rivestimento eccezionalmente uniforme su un oggetto tridimensionale complesso, come tubi interni o microelettronica: la capacità del CVD di creare strati conformi è essenziale.

- Se il tuo obiettivo principale è depositare metalli refrattari o alcune ceramiche ad alti tassi per applicazioni industriali: le tecniche PVD come lo sputtering magnetronico sono lo standard del settore.

In definitiva, la scelta della tecnologia giusta inizia con la comprensione che il PVD costruisce fisicamente un film, mentre il CVD ne fa crescere uno chimicamente.

Tabella Riepilogativa:

| Fase del Processo | Azione Chiave | Scopo |

|---|---|---|

| 1. Generazione del Vapore | Gli atomi vengono fisicamente staccati da un bersaglio solido (materiale sorgente). | Creare un flusso di vapore per la deposizione. |

| 2. Trasporto Sotto Vuoto | Gli atomi liberati viaggiano in linea retta attraverso un ambiente ad alto vuoto. | Prevenire collisioni con le molecole d'aria, garantendo purezza e viaggio diretto. |

| 3. Deposizione | Gli atomi vaporizzati si condensano sulla superficie del substrato, formando un film sottile. | Formare un rivestimento denso, aderente e ad alte prestazioni strato dopo strato. |

| Metodi Comuni | Sputtering (distacco di atomi) & Evaporazione (ebollizione termica). | Diverse tecniche per realizzare la fase iniziale di generazione del vapore. |

Pronto a Migliorare i Tuoi Materiali con Film Sottili di Precisione?

Scegliere la giusta tecnologia di deposizione è fondamentale per ottenere le proprietà di rivestimento desiderate, che si tratti di estrema durezza, elevata purezza o specifiche caratteristiche elettriche. Il processo PVD è ideale per creare rivestimenti durevoli, resistenti all'usura e film metallici ad alta purezza con eccellente adesione.

KINTEK è specializzata in apparecchiature di laboratorio avanzate, inclusi sistemi PVD, per soddisfare le tue specifiche esigenze di ricerca e produzione. La nostra esperienza ti aiuta a selezionare la tecnologia giusta—che sia sputtering o evaporazione—per garantire il successo del tuo progetto.

Parliamo della tua applicazione. Contatta i nostri esperti oggi stesso per trovare la soluzione PVD perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Quali sono i limiti della deposizione per sputtering a magnetron? Compromessi chiave nella deposizione di film sottili

- Qual è il materiale più comunemente usato nei semiconduttori? Scopri perché il silicio domina l'elettronica moderna

- Quali sono le fonti di produzione di biomassa? Esplorando le Quattro Principali Categorie di Materie Prime

- Il THC evapora nel tempo? La verità sulla perdita di potenza e sulla conservazione

- Quali sono i 5 usi comuni del molibdeno? Miglioramento di acciaio, leghe e prestazioni ad alta temperatura

- Quali sono i pericoli del riscaldamento in laboratorio? Protocolli di sicurezza essenziali per prevenire ustioni, incendi ed esplosioni

- Quali sono i prodotti della sinterizzazione? Ottenere parti durevoli e complesse dalla polvere

- Come un agitatore magnetico ad alta potenza migliora l'efficienza dell'elettrolisi nell'acqua di irrigazione? Potenzia subito la miscelazione a vortice