Nella sua essenza, la brasatura a induzione è un processo che utilizza l'induzione elettromagnetica per generare calore altamente localizzato nei materiali conduttivi. Questo calore fonde un metallo d'apporto con un punto di fusione inferiore rispetto ai pezzi base, che quindi fluisce in una giunzione per azione capillare e si solidifica al raffreddamento, creando un forte legame metallurgico. Il processo è apprezzato per la sua velocità, precisione e ripetibilità.

L'intuizione fondamentale è che la brasatura a induzione non consiste nel riscaldare l'intero assemblaggio, ma nel generare calore rapido e mirato precisamente dove si trova la giunzione. Ciò lo rende un metodo eccezionalmente efficiente e controllabile per la produzione ad alto volume e per l'unione di componenti sensibili al calore.

I principi alla base della brasatura a induzione

Per comprendere il processo, è necessario prima afferrare le due tecnologie fondamentali in gioco: il riscaldamento a induzione e la brasatura.

Come funziona il riscaldamento a induzione

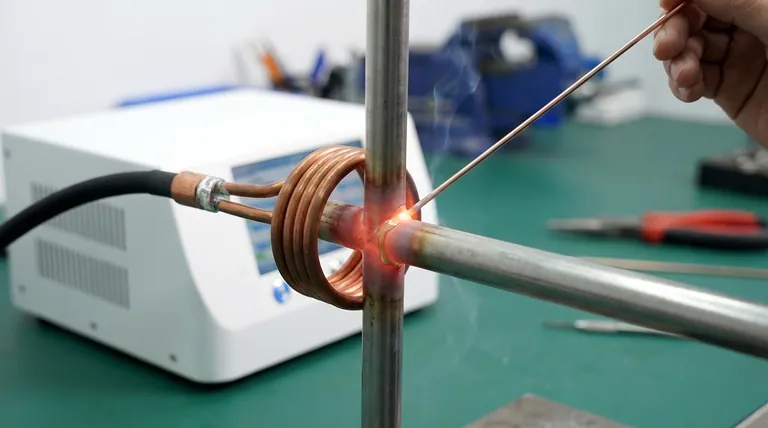

Il riscaldamento a induzione utilizza una corrente alternata ad alta frequenza che passa attraverso una bobina a induzione in rame. Questo crea un potente campo magnetico oscillante attorno alla bobina.

Quando un pezzo conduttivo (come acciaio o rame) viene posizionato all'interno di questo campo, il campo magnetico induce correnti elettriche circolari all'interno del metallo, note come correnti parassite (eddy currents).

La resistenza elettrica intrinseca del materiale contrasta queste correnti parassite, generando calore preciso e rapido. È un metodo senza contatto che riscalda il pezzo dall'interno.

Il ruolo del metallo d'apporto e dell'azione capillare

La brasatura si basa su un metallo d'apporto (o lega di brasatura) con un punto di fusione inferiore rispetto ai materiali base che vengono uniti.

Quando l'assemblaggio viene riscaldato fino alla temperatura di fusione del metallo d'apporto, la lega liquida viene aspirata nello spazio ristretto tra i due pezzi base attraverso un fenomeno chiamato azione capillare.

Al raffreddamento, il metallo d'apporto si solidifica, formando una giunzione permanente e robusta che è spesso forte quanto o più forte dei materiali base stessi.

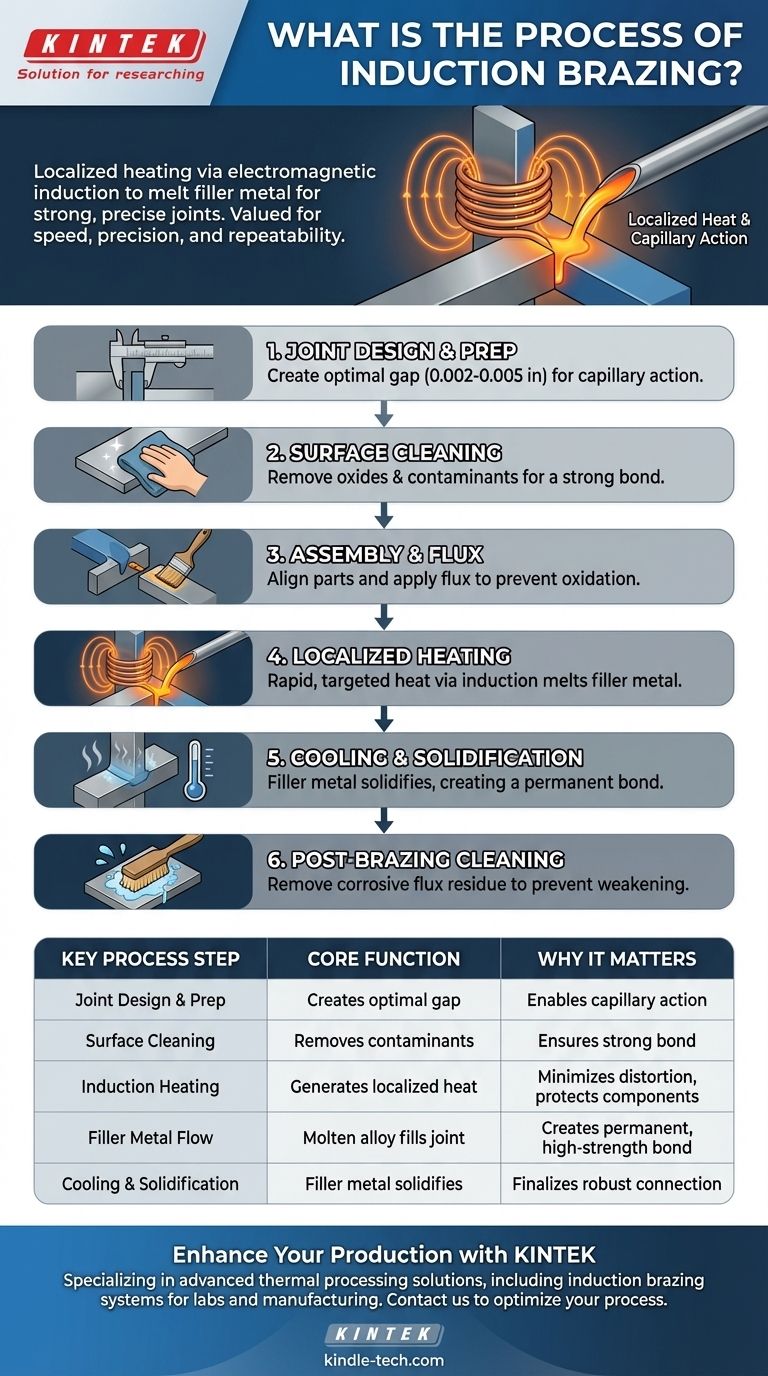

Il processo di brasatura a induzione passo dopo passo

Sebbene il metodo di riscaldamento sia unico, i passaggi fondamentali per preparare ed eseguire una brasatura di qualità sono universali.

Passaggio 1: Progettazione e preparazione della giunzione

Il successo di qualsiasi giunto saldobrasato inizia dalla sua progettazione. Lo spazio tra i pezzi deve essere attentamente controllato, tipicamente tra 0,002 e 0,005 pollici, per facilitare la corretta azione capillare.

Passaggio 2: Pulizia della superficie

Le superfici della giunzione devono essere meticolosamente pulite. Qualsiasi ossido, olio o contaminante impedirà al metallo d'apporto di bagnare correttamente le superfici e di fluire nella giunzione, con conseguente legame debole o fallito.

Passaggio 3: Assemblaggio e applicazione del fondente

I pezzi puliti vengono assemblati, a volte utilizzando dispositivi di fissaggio per mantenere l'allineamento e lo spazio corretto. Un fondente (flux) viene quindi applicato all'area della giunzione.

Il fondente agisce come un detergente chimico durante il riscaldamento, rimuovendo eventuali ossidi che si formano e proteggendo l'area dall'ossidazione atmosferica, consentendo alla lega di brasatura fusa di fluire liberamente.

Passaggio 4: Riscaldamento localizzato con induzione

La giunzione assemblata viene posizionata all'interno o vicino alla bobina a induzione. L'alimentazione viene attivata, generando il campo magnetico e riscaldando rapidamente l'area della giunzione fino alla temperatura di fusione del metallo d'apporto.

Questo passaggio è tipicamente molto veloce, spesso dura solo pochi secondi. L'operatore o un sistema automatizzato introduce il metallo d'apporto, che si fonde e viene istantaneamente aspirato nella giunzione.

Passaggio 5: Raffreddamento e solidificazione

Una volta che la giunzione è piena, l'alimentazione a induzione viene spenta. L'assemblaggio si raffredda e il metallo d'apporto si solidifica, creando un legame metallurgico permanente tra i componenti.

Passaggio 6: Pulizia post-brasatura

L'ultimo passaggio consiste nel pulire l'assemblaggio per rimuovere qualsiasi residuo di fondente rimanente. Il fondente è corrosivo e, se lasciato sul pezzo, può indebolire la giunzione e danneggiare il materiale base nel tempo.

Comprendere i compromessi

La brasatura a induzione è uno strumento potente, ma non è la soluzione giusta per ogni applicazione. Comprendere i suoi vantaggi e i suoi limiti è fondamentale per una corretta selezione del processo.

Vantaggi chiave

Il vantaggio principale della brasatura a induzione è la sua velocità ed efficienza. I cicli di riscaldamento sono misurati in secondi, rendendola ideale per linee di produzione automatizzate e ad alto volume.

Poiché il calore è altamente localizzato, il resto dell'assemblaggio rimane freddo. Ciò riduce al minimo la distorsione del pezzo e protegge i componenti sensibili al calore situati lontano dalla giunzione. Questo è un grande vantaggio rispetto alla brasatura a forno, che riscalda l'intero pezzo.

Infine, il processo è estremamente ripetibile. Una volta impostati i parametri (potenza, tempo, posizione della bobina), un sistema a induzione può produrre giunzioni identiche migliaia di volte con variazioni minime.

Limiti chiave

Il limite principale è la geometria. La bobina a induzione deve essere posizionata vicino all'area della giunzione, il che può essere difficile per giunzioni complesse o difficili da raggiungere.

L'investimento di capitale iniziale per le apparecchiature di riscaldamento a induzione può anche essere superiore rispetto a una semplice configurazione con torcia o forno, sebbene ciò sia spesso compensato da una maggiore produttività e costi di manodopera inferiori negli ambienti di produzione.

Fare la scelta giusta per la tua applicazione

La selezione del metodo di brasatura corretto dipende interamente dagli obiettivi specifici del tuo progetto.

- Se la tua attenzione principale è la produzione ad alto volume e la velocità: La brasatura a induzione è la scelta ideale grazie ai suoi cicli di riscaldamento rapidi e ripetibili.

- Se la tua attenzione principale è l'unione di componenti sensibili al calore: Il riscaldamento localizzato dell'induzione previene danni al resto dell'assemblaggio.

- Se la tua attenzione principale è creare una singola giunzione impeccabile in un ambiente controllato: La brasatura sottovuoto potrebbe essere un'opzione migliore in quanto è priva di fondente e crea giunzioni eccezionalmente pulite.

- Se la tua attenzione principale è la lavorazione di grandi lotti di pezzi non sensibili contemporaneamente: La brasatura a forno offre un metodo pratico ed economico per la lavorazione di massa.

In definitiva, scegliere la brasatura a induzione è una decisione per la precisione e la velocità, scambiando la flessibilità geometrica per un controllo ed un'efficienza senza pari.

Tabella riassuntiva:

| Fase chiave del processo | Funzione principale | Perché è importante |

|---|---|---|

| Progettazione e preparazione della giunzione | Crea uno spazio ottimale (0,002-0,005 pollici) | Consente l'azione capillare per il flusso del metallo d'apporto |

| Pulizia della superficie | Rimuove ossidi e contaminanti | Garantisce la formazione di un forte legame metallurgico |

| Riscaldamento a induzione | Genera calore localizzato e rapido tramite campo elettromagnetico | Riduce al minimo la distorsione del pezzo; protegge le aree sensibili al calore |

| Flusso del metallo d'apporto | La lega fusa viene aspirata nella giunzione per azione capillare | Crea un legame permanente e ad alta resistenza |

| Raffreddamento e solidificazione | Il metallo d'apporto si solidifica nella giunzione | Finalizza la connessione robusta e a tenuta stagna |

Pronto a migliorare la tua linea di produzione con la velocità e la precisione della brasatura a induzione?

KINTEK è specializzata in soluzioni avanzate di lavorazione termica, inclusi sistemi di brasatura a induzione personalizzati per le tue esigenze di laboratorio e produzione. La nostra esperienza ti assicura di ottenere giunzioni più forti, maggiore produttività e un controllo di processo superiore.

Contatta oggi i nostri esperti per discutere come le nostre apparecchiature da laboratorio e i nostri materiali di consumo possono ottimizzare i tuoi processi di giunzione metallica.

Guida Visiva

Prodotti correlati

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Autoclave sterilizzatore da laboratorio veloce da banco 35L 50L 90L per uso di laboratorio

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Liofilizzatore da Laboratorio ad Alte Prestazioni

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Perché è necessario utilizzare forni di riscaldamento a temperatura controllata ad alta precisione? Garantire l'integrità delle fibre naturali.

- Cos'è il metodo di stampaggio a caldo (hot press molding)? Una guida alla formatura dei materiali con calore e pressione

- Quale ruolo svolge una pressa a caldo da banco nella densificazione dei catodi compositi? Ottenere una porosità inferiore al 10% con flusso termo-meccanico

- A cosa serve una pressa idraulica riscaldata? Strumento essenziale per la polimerizzazione, lo stampaggio e la laminazione

- In che modo il riscaldamento convenzionale differisce dal riscaldamento a induzione? Spiegazione del calore diretto rispetto a quello indiretto