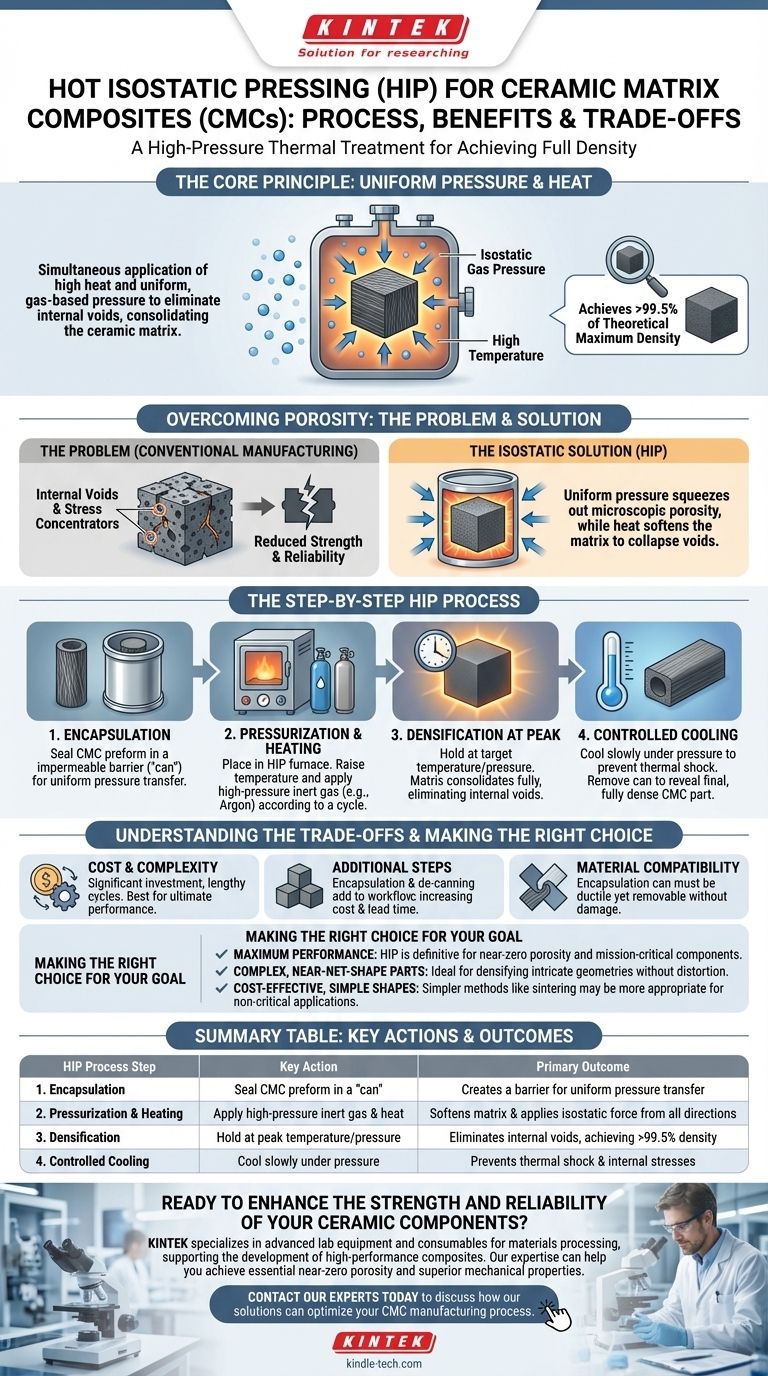

La pressatura isostatica a caldo (HIP) è un trattamento termico ad alta pressione utilizzato per creare compositi a matrice ceramica (CMC) completamente densi. Il processo applica simultaneamente alta temperatura e pressione uniforme, a base di gas, a un componente, eliminando efficacemente i vuoti interni e consolidando la matrice ceramica attorno alle sue fibre di rinforzo.

Il principio fondamentale della pressatura isostatica a caldo è l'uso di un gas inerte, come l'argon, per applicare una pressione uniforme da tutte le direzioni. Questa pressione "isostatica", combinata con il calore elevato, comprime la porosità microscopica, risultando in un materiale finito con densità, resistenza e integrità strutturale superiori.

Il Principio Fondamentale: Superare la Porosità

Il Problema dei Vuoti Interni

Nella produzione convenzionale, piccoli pori o vuoti possono rimanere intrappolati all'interno del materiale ceramico dopo la lavorazione iniziale. Questi vuoti agiscono come concentratori di stress e sono i principali punti di rottura, riducendo significativamente la resistenza e l'affidabilità complessive del materiale.

La Soluzione Isostatica

La pressatura isostatica a caldo risolve questo problema posizionando il componente CMC all'interno di un recipiente a pressione sigillato. Il recipiente viene quindi riempito con un gas inerte ad alta pressione, che agisce come mezzo di trasferimento della pressione.

Poiché la pressione del gas è uniforme, essa spinge sul componente in modo uguale da ogni singola direzione. Questo è fondamentalmente diverso dalla pressatura meccanica, che applica forza lungo un singolo asse.

Il Ruolo dell'Alta Temperatura

Contemporaneamente, il componente viene riscaldato a una temperatura sufficientemente alta da ammorbidire la matrice ceramica a livello microscopico. Ciò consente al materiale di fluire e deformarsi sotto l'immensa pressione esterna, collassando i vuoti interni.

Il Processo HIP Passo Dopo Passo per i CMC

1. Incapsulamento

Il preformato CMC (la struttura iniziale di fibre e matrice parzialmente lavorata) viene tipicamente sigillato all'interno di un contenitore metallico o di vetro, spesso chiamato "lattina". Questa lattina agisce come una barriera solida e impermeabile contro cui il gas può premere, trasferendo la forza alla parte ceramica all'interno.

2. Pressurizzazione e Riscaldamento

Il componente incapsulato viene posizionato all'interno del forno HIP. Il sistema viene sigillato e sia la temperatura che la pressione vengono aumentate secondo un ciclo preciso e pre-programmato, adattato al materiale specifico.

3. Densificazione a Condizioni di Picco

Il componente viene mantenuto alla temperatura e pressione target per una durata specifica. Durante questo "tempo di mantenimento", la combinazione di calore e pressione forza la matrice ceramica a consolidarsi completamente, raggiungendo una densità che è spesso superiore al 99,5% del suo massimo teorico.

4. Raffreddamento Controllato

Una volta terminato il tempo di mantenimento, il componente viene raffreddato sotto pressione. Questo raffreddamento controllato è fondamentale per prevenire lo shock termico e la formazione di nuove sollecitazioni interne. Una volta raffreddato, la lattina esterna viene rimossa, rivelando la parte CMC finale, completamente densa.

Comprendere i Compromessi

Costo e Complessità del Processo

I sistemi HIP rappresentano un investimento di capitale significativo e i cicli di processo possono essere lunghi. Questo li rende più costosi della sinterizzazione convenzionale e meglio riservati ai componenti in cui le prestazioni massime sono il fattore trainante principale.

Fasi di Lavorazione Aggiuntive

La necessità di incapsulamento e successiva rimozione della lattina aggiunge passaggi al flusso di lavoro di produzione. Ciò può aumentare sia i costi che i tempi di consegna rispetto ai processi che non richiedono questo contenimento.

Compatibilità dei Materiali

Il materiale utilizzato per la lattina di incapsulamento deve essere scelto con cura. Deve essere sufficientemente duttile da deformarsi alla temperatura HIP senza rompersi, ma anche facilmente rimovibile dopo il completamento del processo senza danneggiare la parte finita.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando decidi se l'HIP è il processo corretto, considera l'applicazione finale del tuo componente.

- Se il tuo obiettivo principale è la massima prestazione e affidabilità: l'HIP è la scelta definitiva per la creazione di componenti critici con porosità quasi nulla e proprietà meccaniche superiori.

- Se il tuo obiettivo principale è produrre parti complesse, quasi finite: la pressione uniforme dell'HIP è ideale per densificare geometrie intricate senza il rischio di distorsioni comuni in altri metodi.

- Se il tuo obiettivo principale è la produzione economica di forme semplici: per applicazioni non critiche, metodi più semplici e meno costosi come la sinterizzazione convenzionale possono essere una scelta più appropriata.

Sfruttando il potere unico del calore e della pressione uniformi, la pressatura isostatica a caldo trasforma i compositi ceramici avanzati in componenti in grado di resistere agli ambienti più esigenti.

Tabella Riassuntiva:

| Fase del Processo HIP | Azione Chiave | Risultato Primario |

|---|---|---|

| 1. Incapsulamento | Sigillare il preformato CMC in una 'lattina' | Crea una barriera per il trasferimento uniforme della pressione |

| 2. Pressurizzazione e Riscaldamento | Applicare gas inerte ad alta pressione (es. Argon) e calore | Ammorbidisce la matrice e applica forza isostatica da tutte le direzioni |

| 3. Densificazione | Mantenere alla temperatura/pressione di picco | Elimina i vuoti interni, raggiungendo una densità >99,5% |

| 4. Raffreddamento Controllato | Raffreddare lentamente sotto pressione | Previene lo shock termico e le sollecitazioni interne |

Pronto a migliorare la resistenza e l'affidabilità dei tuoi componenti ceramici?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati per la lavorazione dei materiali, incluse tecnologie che supportano lo sviluppo di compositi ad alte prestazioni. La nostra esperienza può aiutarti a raggiungere la porosità quasi nulla e le proprietà meccaniche superiori essenziali per applicazioni critiche.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono ottimizzare il tuo processo di produzione CMC.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come l'ambiente sottovuoto all'interno di un forno a pressatura a caldo migliora le prestazioni dei compositi B4C/Al? Aumenta la Densità

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto nella fabbricazione di leghe CuCrFeMnNi? Ottenere alta purezza

- Come una fornace di pressatura a caldo sottovuoto facilita le strutture nanocristalline? Migliorare la durezza del composito Fe–Cu–Ni–Sn–VN

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio

- Perché il sistema di vuoto di un forno di pressatura a caldo sottovuoto è fondamentale per le prestazioni dell'acciaio inossidabile ferritico ODS?