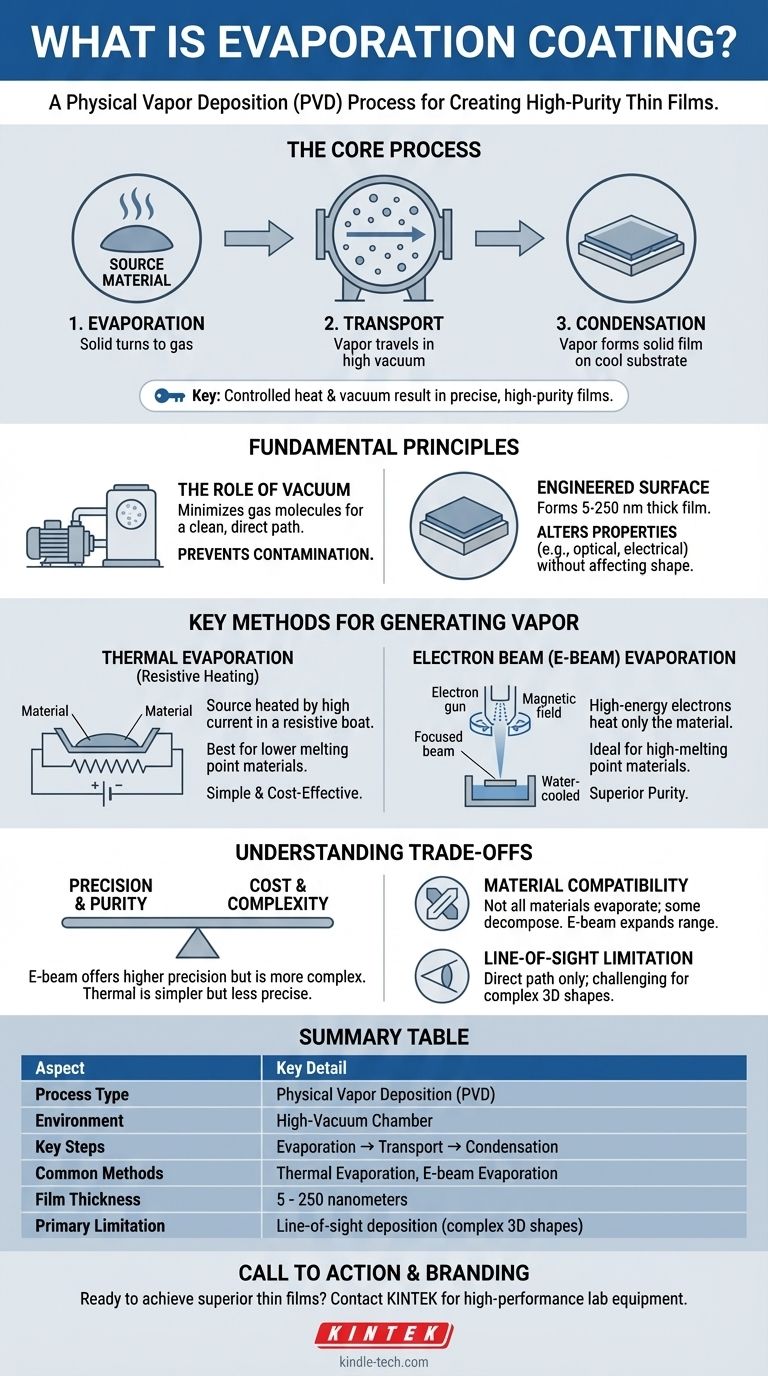

In sintesi, il rivestimento per evaporazione è un processo in cui un materiale sorgente viene riscaldato in una camera ad alto vuoto fino a quando non vaporizza. Questo vapore viaggia quindi attraverso il vuoto e si condensa su un oggetto bersaglio più freddo, noto come substrato, formando un film eccezionalmente sottile e uniforme.

La sfida centrale del rivestimento per evaporazione non è semplicemente trasformare un solido in un gas. Si tratta di controllare con precisione il calore e un ambiente sottovuoto per trasportare il materiale vaporizzato su un substrato, ottenendo un film di elevata purezza con proprietà specifiche e ingegnerizzate.

I principi fondamentali del rivestimento per evaporazione

L'intero processo, una forma di deposizione fisica da vapore (PVD), può essere suddiviso in una sequenza distinta di eventi che sfrutta la fisica di base all'interno di un ambiente altamente controllato.

La sequenza in tre fasi

Innanzitutto, l'energia viene applicata a un materiale sorgente, facendolo evaporare (o sublimare) in uno stato gassoso. In secondo luogo, queste particelle vaporizzate si trasportano attraverso la camera a vuoto. Infine, una volta raggiunto il substrato più freddo, il vapore si condensa nuovamente in un solido, formando il film sottile desiderato.

Il ruolo critico del vuoto

Questo processo avviene in un ambiente ad alto vuoto per due ragioni critiche. Il vuoto riduce al minimo il numero di molecole di gas ambiente, il che impedisce al materiale vaporizzato di scontrarsi con esse. Ciò garantisce un percorso pulito e diretto "a vista" verso il substrato, con conseguente film di altissima purezza.

Il risultato: una superficie ingegnerizzata

Il rivestimento risultante ha tipicamente uno spessore compreso tra 5 e 250 nanometri. È progettato per alterare le proprietà superficiali del substrato, come le sue caratteristiche ottiche, elettriche o di resistenza all'usura, senza influenzare la forma fondamentale o la precisione dimensionale dell'oggetto.

Metodi chiave per la generazione di vapore

Il metodo utilizzato per riscaldare ed evaporare il materiale sorgente è un fattore determinante nel processo, influenzando la precisione, la purezza e il costo del rivestimento.

Evaporazione termica (riscaldamento resistivo)

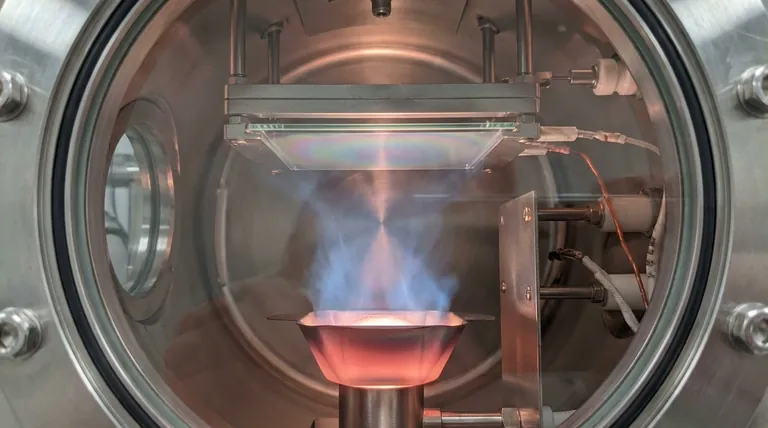

In questo metodo, il materiale sorgente viene posto in un piccolo contenitore, o "barchetta", fatto di un materiale resistivo come il tungsteno. Una corrente elettrica elevata viene fatta passare attraverso la barchetta, riscaldandola e facendo evaporare il materiale sorgente al suo interno.

Evaporazione a fascio di elettroni (E-beam)

L'evaporazione a fascio di elettroni utilizza un fascio di elettroni ad alta energia, guidato da campi magnetici, per riscaldare il materiale sorgente. Il materiale è contenuto in un crogiolo di rame raffreddato ad acqua, e il fascio di elettroni focalizzato fornisce calore intenso e localizzato per fondere e vaporizzare solo il materiale, non il contenitore.

Ciò consente la deposizione di materiali con punti di fusione molto elevati e si traduce in film con una purezza eccezionalmente alta, poiché la contaminazione dall'elemento riscaldante viene eliminata.

Comprendere i compromessi

Sebbene potente, il rivestimento per evaporazione presenta limitazioni intrinseche che devono essere considerate per qualsiasi applicazione pratica. Comprendere queste è fondamentale per un risultato di successo.

Precisione vs. Costo

Metodi più avanzati come l'evaporazione a fascio di elettroni offrono un controllo superiore sui tassi di deposizione e sulla purezza del film. Tuttavia, ciò comporta una complessità e un costo dell'attrezzatura significativamente più elevati rispetto ai sistemi di evaporazione termica più semplici.

Compatibilità dei materiali

Non tutti i materiali possono essere depositati efficacemente utilizzando l'evaporazione. Alcuni composti possono decomporsi se riscaldati piuttosto che evaporare in modo pulito. L'evaporazione a fascio di elettroni espande la gamma di possibilità per includere metalli refrattari e ceramiche, ma la scelta del materiale rimane un vincolo critico.

Limitazione della linea di vista

L'evaporazione è un processo a linea di vista. Il vapore viaggia in linea retta dalla sorgente al substrato. Ciò rende difficile ottenere un rivestimento uniforme su oggetti complessi, tridimensionali con superfici nascoste o angoli acuti.

Fare la scelta giusta per il tuo obiettivo

L'approccio ottimale dipende interamente dai requisiti del tuo progetto in termini di purezza, tipo di materiale e budget.

- Se il tuo obiettivo principale è l'efficacia dei costi per rivestimenti semplici: L'evaporazione termica è spesso la soluzione più diretta ed economica per materiali con punti di fusione più bassi.

- Se il tuo obiettivo principale è l'elevata purezza e la deposizione di materiali refrattari: L'evaporazione a fascio di elettroni è il metodo superiore, fornendo l'energia e il controllo necessari per applicazioni esigenti.

- Se il tuo obiettivo principale è una copertura uniforme su forme complesse: Potrebbe essere necessario indagare metodi PVD alternativi come lo sputtering, poiché la natura a linea di vista dell'evaporazione può essere una limitazione significativa.

Comprendendo questi principi fondamentali e i compromessi, puoi selezionare la strategia di rivestimento precisa che si allinea con il tuo obiettivo tecnico specifico.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Ambiente | Camera ad alto vuoto |

| Fasi chiave | Evaporazione → Trasporto → Condensazione |

| Metodi comuni | Evaporazione termica, Evaporazione a fascio di elettroni (E-beam) |

| Spessore tipico del film | 5 - 250 nanometri |

| Limitazione principale | Deposizione a linea di vista (difficile per forme 3D complesse) |

Pronto a ottenere film sottili superiori per il tuo laboratorio? Il giusto sistema di rivestimento per evaporazione è fondamentale per la qualità della tua ricerca o produzione. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di evaporazione termica e a fascio di elettroni, progettati per soddisfare le precise esigenze della tua applicazione. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire come le nostre soluzioni possono migliorare il tuo processo di rivestimento, aumentare la purezza e guidare il successo del tuo progetto.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barchetta di evaporazione per materia organica

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Cos'è il metodo dell'evaporazione sotto vuoto? Una guida alla deposizione di film sottili e alla purificazione

- Quali materiali possono essere evaporati? Padroneggia la deposizione di film sottili con i materiali giusti

- Qual è lo spessore della deposizione fisica da fase vapore? Adattare il rivestimento PVD alla tua applicazione

- Cos'è la deposizione termica sotto vuoto? Una guida alla creazione di film ultrasottili

- Quali sono i vantaggi e gli svantaggi della deposizione per evaporazione? Ottenere film sottili di elevata purezza

- Per quale materiale viene utilizzata l'evaporazione resistiva? Ideale per metalli come oro e alluminio

- Qual è la tensione dell'evaporazione a fascio di elettroni? Ottenere un deposito di film sottili preciso

- Che tipo di deposizione si ottiene in alto vuoto? Ottieni film sottili puri e ad alte prestazioni con la PVD