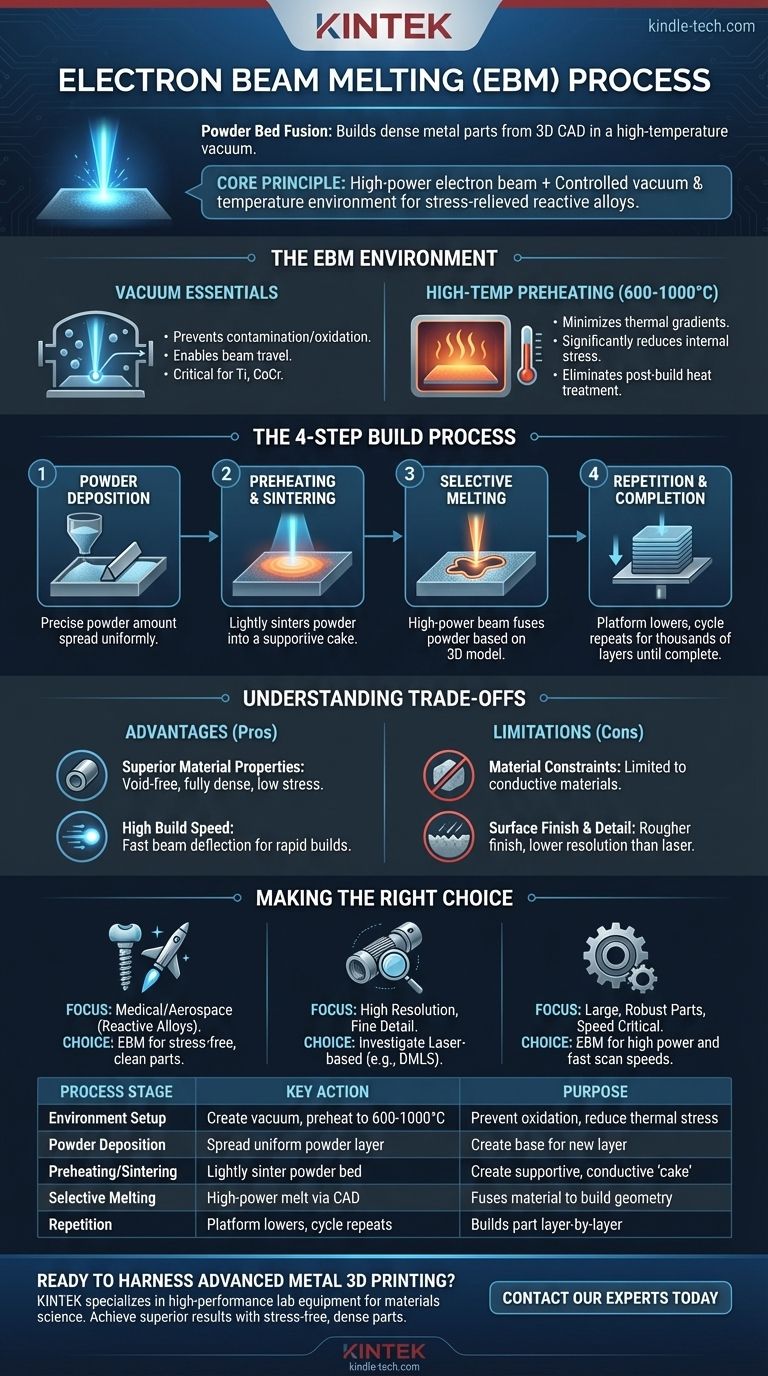

L'Electron Beam Melting (EBM) è una tecnologia di fusione a letto di polvere che costruisce parti metalliche completamente dense direttamente da un modello CAD 3D. Utilizza un fascio di elettroni potente e controllato da computer all'interno di un vuoto ad alta temperatura per fondere e fondere strati successivi di polvere metallica, creando geometrie complesse impossibili da produrre con la produzione tradizionale.

Il principio fondamentale dell'EBM è la sua combinazione unica di una fonte di energia ad alta potenza (il fascio di elettroni) e un ambiente controllato (alto vuoto e alta temperatura). Questo processo è specificamente progettato per produrre parti prive di stress da leghe reattive e ad alte prestazioni.

L'ambiente EBM: Vuoto e Alta Temperatura

Prima che avvenga qualsiasi fusione, la macchina deve stabilire un ambiente molto specifico. Questo è il fattore principale che differenzia l'EBM da altri processi di produzione additiva di metalli.

Perché il Vuoto è Essenziale

L'intero processo di costruzione EBM avviene in alto vuoto. Questo ha due scopi critici. In primo luogo, gli elettroni non possono viaggiare efficacemente attraverso l'aria, quindi il vuoto fornisce un percorso chiaro dall'emettitore del fascio al letto di polvere.

In secondo luogo, il vuoto crea un ambiente privo di ossigeno. Ciò è fondamentale per prevenire la contaminazione e l'ossidazione di materiali reattivi come titanio e cromo-cobalto, garantendo che la parte finale abbia proprietà del materiale superiori.

Il Ruolo del Preriscaldamento ad Alta Temperatura

L'EBM opera a temperature eccezionalmente elevate, spesso tra 600°C e 1000°C. Prima che inizi la fusione selettiva, il fascio di elettroni preriscalda ogni nuovo strato di polvere.

Questo ambiente ad alta temperatura minimizza i gradienti di temperatura all'interno della parte durante la sua costruzione. Ciò riduce significativamente le sollecitazioni interne, che è un grande vantaggio che spesso elimina la necessità di trattamenti termici di rilassamento delle tensioni post-costruzione.

Il Processo di Costruzione Passo Dopo Passo

Una volta preparato l'ambiente, inizia il ciclo di costruzione strato per strato.

Passaggio 1: Deposizione della Polvere

Una tramoggia eroga una quantità precisa di polvere metallica e una lama o un rastrello ricopritore la stende in uno strato sottile e uniforme sulla piattaforma di costruzione.

Passaggio 2: Preriscaldamento e Sinterizzazione dello Strato

Il fascio di elettroni, operando a una potenza inferiore, scansiona rapidamente l'intero letto di polvere. Questa fase sinterizza leggermente le particelle di polvere insieme.

Ciò crea una "torta" semi-solida, che fornisce supporto alla parte in costruzione e aiuta a condurre calore ed elettricità lontano dalla zona di fusione.

Passaggio 3: Fusione Selettiva

Seguendo i dati della sezione trasversale del modello 3D per quello specifico strato, la potenza del fascio di elettroni aumenta drasticamente. Traccia con precisione la geometria del componente, fondendo completamente le particelle di polvere e fondendole con lo strato sottostante.

Passaggio 4: Ripetizione e Completamento

La piattaforma di costruzione si abbassa dell'altezza di uno strato e il processo si ripete. Viene steso un nuovo strato di polvere, preriscaldato e quindi fuso selettivamente. Questo ciclo continua per migliaia di strati fino a quando la parte finale non è completamente formata, racchiusa all'interno della torta di polvere semi-sinterizzata.

Comprendere i Compromessi

Come ogni processo di produzione, l'EBM ha un profilo distinto di vantaggi e limitazioni che lo rendono adatto ad applicazioni specifiche.

Vantaggio: Proprietà dei Materiali Superiori

La combinazione di vuoto e preriscaldamento ad alta temperatura si traduce in parti prive di vuoti, completamente dense con basso stress residuo e una microstruttura simile ai materiali forgiati.

Vantaggio: Elevata Velocità di Costruzione

Un fascio di elettroni può essere deviato utilizzando bobine elettromagnetiche, consentendogli di muoversi quasi istantaneamente tra i punti di fusione. Questo, unito alla sua elevata potenza, spesso si traduce in velocità di costruzione più rapide rispetto ai sistemi basati su laser.

Limitazione: Vincoli sui Materiali

L'EBM si basa sul fascio di elettroni per riscaldare la polvere, quindi il processo è limitato ai materiali conduttivi. Non è adatto per polimeri, ceramiche o compositi non conduttivi.

Limitazione: Finitura Superficiale e Dettaglio delle Caratteristiche

L'EBM utilizza tipicamente una dimensione delle particelle di polvere maggiore e crea un pool di fusione più grande rispetto ai metodi basati su laser. Ciò si traduce in una finitura superficiale grezza dopo la costruzione e una risoluzione inferiore per caratteristiche molto fini o pareti sottili.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dell'EBM richiede di abbinare le sue caratteristiche di processo uniche alle esigenze specifiche della tua applicazione.

- Se la tua priorità principale è la produzione di impianti medici o componenti aerospaziali da leghe reattive come titanio o Ti-6Al-4V: L'EBM è spesso la scelta superiore grazie al suo processo ad alta temperatura che riduce lo stress e al vuoto privo di contaminazioni.

- Se la tua priorità principale è ottenere la massima risoluzione possibile, il dettaglio delle caratteristiche più fine o una superficie liscia dopo la costruzione: Dovresti prendere in considerazione una tecnologia basata su laser come la Sinterizzazione Laser Diretta di Metalli (DMLS).

- Se la tua priorità principale è la produzione di parti più grandi e robuste dove la velocità è fondamentale e una finitura superficiale più ruvida è accettabile o può essere lavorata successivamente: L'alta potenza e le rapide velocità di scansione dell'EBM offrono un significativo vantaggio di produzione.

In definitiva, scegliere l'EBM è una decisione di sfruttare un processo ad alta energia che eccelle nella creazione di parti resistenti e prive di stress da alcuni dei materiali più avanzati al mondo.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Scopo |

|---|---|---|

| Impostazione dell'Ambiente | Crea un alto vuoto e preriscalda a 600-1000°C | Previene l'ossidazione, riduce lo stress termico |

| Deposizione della Polvere | Stende uno strato sottile e uniforme di polvere metallica | Crea la base per il nuovo strato della parte |

| Preriscaldamento/Sinterizzazione | Il fascio di elettroni sinterizza leggermente l'intero letto di polvere | Crea una "torta" di supporto e conduttiva |

| Fusione Selettiva | Il fascio ad alta potenza fonde la polvere seguendo il modello CAD | Fonde il materiale per costruire la geometria della parte |

| Ripetizione | La piattaforma si abbassa e il ciclo si ripete | Costruisce la parte strato per strato fino al completamento |

Pronto a sfruttare la potenza della stampa 3D avanzata di metalli per il tuo laboratorio?

In KINTEK, siamo specializzati nel fornire le apparecchiature da laboratorio ad alte prestazioni e i materiali di consumo di cui hai bisogno per spingere i confini della scienza dei materiali e della produzione. Sia che tu stia esplorando la produzione additiva per componenti aerospaziali o impianti medici, la nostra esperienza può aiutarti a ottenere risultati superiori con parti prive di stress e completamente dense.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono supportare i tuoi obiettivi specifici di laboratorio e di produzione.

Guida Visiva

Prodotti correlati

- Strumento di setacciatura elettromagnetica tridimensionale

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

Domande frequenti

- Qual è la velocità di un vaglio vibrante? Ottimizzare la vibrazione per la massima efficienza e precisione

- Quali sono i diversi tipi di macchine per il setacciamento? Scegli il movimento giusto per il tuo materiale

- Qual è il principio della macchina setacciatrice? Ottenere una separazione accurata delle dimensioni delle particelle

- Quali sono i componenti di un vaglio vibrante? Svelare l'anatomia della separazione di precisione delle particelle

- Qual è la procedura operativa di un vagliatore? Padroneggia l'analisi accurata della dimensione delle particelle