Nel suo nucleo, il processo del target di sputtering è un metodo di deposizione fisica da vapore (PVD) utilizzato per creare film di materiale eccezionalmente sottili. In una camera ad alto vuoto, un campo elettrico ad alta tensione accelera gli ioni di un gas inerte (come l'argon) verso il materiale sorgente, noto come target. Questo bombardamento ad alta energia rimuove fisicamente gli atomi dal target, i quali poi viaggiano attraverso il vuoto e si depositano su un substrato, costruendo il film sottile desiderato un atomo alla volta.

Il principio centrale dello sputtering è il trasferimento di momento. Utilizza ioni di gas energetici come proiettili microscopici per espellere fisicamente atomi da un materiale sorgente, che poi si condensano su una superficie per formare un rivestimento uniforme.

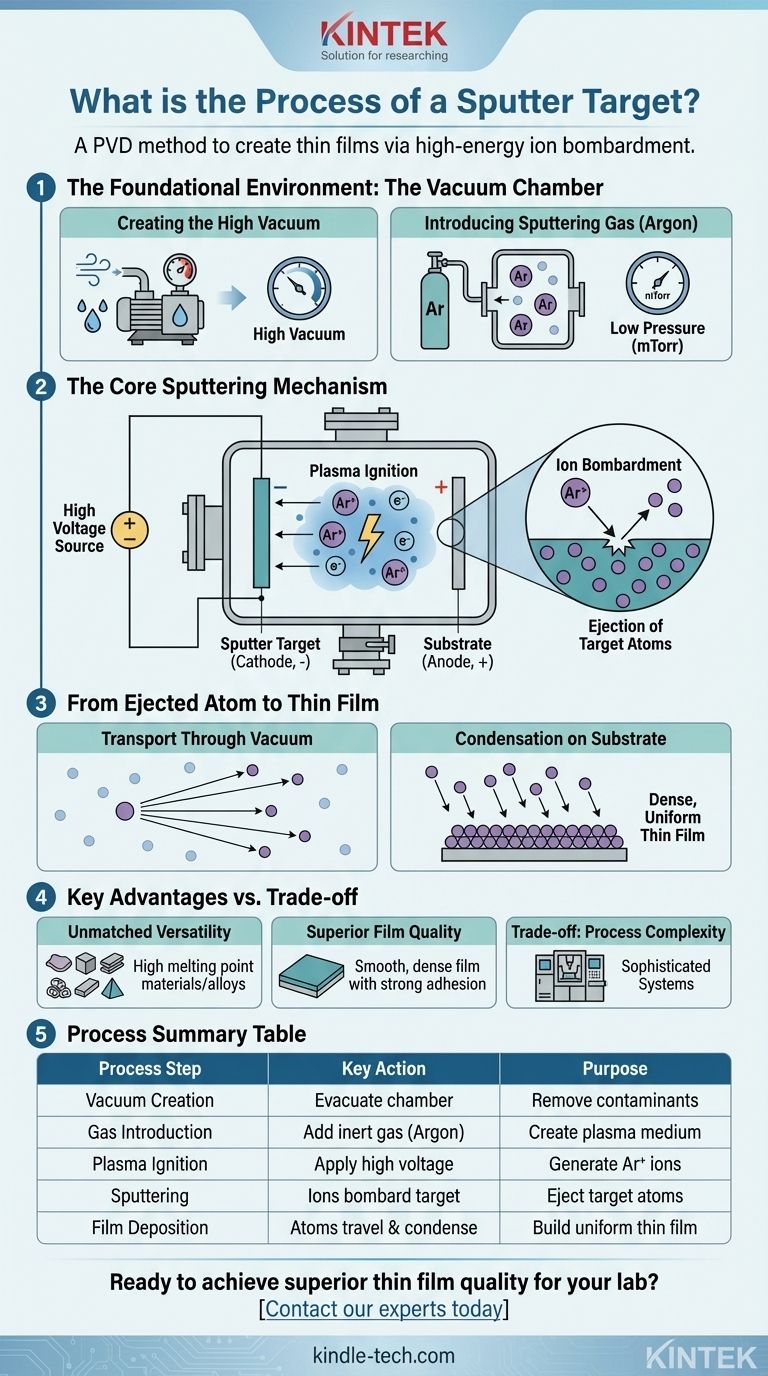

L'ambiente fondamentale: la camera a vuoto

Per comprendere il processo di sputtering, dobbiamo prima esaminare l'ambiente altamente controllato in cui si svolge. La qualità del film finale dipende interamente dalla purezza di questo ambiente.

Creazione dell'alto vuoto

Il processo inizia inserendo il materiale target e il substrato in una camera sigillata. Questa camera viene quindi evacuata fino a raggiungere un vuoto molto elevato, rimuovendo aria, vapore acqueo e altri gas di fondo.

Questo passaggio iniziale è fondamentale per prevenire la contaminazione. Qualsiasi molecola indesiderata interferirebbe con il processo e si incorporerebbe nel film sottile, compromettendone la purezza e le prestazioni.

Introduzione del gas di sputtering

Una volta raggiunto l'alto vuoto, viene introdotta una piccola quantità, controllata con precisione, di un gas inerte. L'argon (Ar) è la scelta più comune perché è chimicamente inerte, relativamente pesante ed economico.

La pressione della camera viene stabilizzata a un livello molto basso, tipicamente nell'intervallo dei milliTorr. Questa bassa pressione assicura che ci siano abbastanza atomi di gas per creare un plasma, ma non così tanti da ostruire il percorso degli atomi "sputterati" che viaggiano verso il substrato.

Il meccanismo centrale dello sputtering

Una volta impostato l'ambiente, può iniziare la parte attiva del processo. Questa è una sequenza di eventi guidata dalla fisica del plasma e dall'elettromagnetismo.

Accensione del plasma

Viene applicata un'alta tensione all'interno della camera, creando un forte campo elettrico. Questa energia strappa gli elettroni dagli atomi di argon, creando una miscela di elettroni liberi e ioni di argon caricati positivamente (Ar+). Questo gas ionizzato ed energizzato è noto come plasma o scarica gassosa.

Il ruolo del target (catodo)

Il materiale sorgente da depositare, il target di sputtering, è configurato per agire come catodo, ricevendo una forte carica elettrica negativa. Il substrato, dove si formerà il film, funge tipicamente da anodo.

Accelerazione e bombardamento ionico

Gli ioni di argon caricati positivamente (Ar+) nel plasma sono ora fortemente attratti dal target carico negativamente. Il campo elettrico accelera questi ioni, facendoli schiantare sulla superficie del target con significativa energia cinetica.

Eiezione degli atomi del target

Questo bombardamento ionico ad alta energia è l'evento di "sputtering". L'energia dell'impatto viene trasferita agli atomi del materiale target, sbloccandoli ed espellendoli dalla superficie. Si tratta di un'eiezione puramente fisica, non di un processo chimico o termico (di fusione).

Dall'atomo espulso al film sottile

La fase finale del processo prevede il trasporto e la deposizione del materiale che è stato liberato dal target.

Trasporto attraverso il vuoto

Gli atomi neutri espulsi dal target viaggiano attraverso la camera a bassa pressione. Poiché la pressione è molto bassa, possono viaggiare in una linea relativamente retta dal target verso il substrato con collisioni minime con gli atomi di gas argon.

Condensazione sul substrato

Quando questi atomi raggiungono il substrato, si condensano sulla sua superficie. Nel tempo, milioni di questi atomi in arrivo si accumulano strato dopo strato, formando un film sottile denso, uniforme e altamente puro.

Comprendere i vantaggi chiave

Lo sputtering non è l'unico metodo per creare film sottili, ma possiede punti di forza unici che lo rendono indispensabile in molte industrie avanzate.

Versatilità dei materiali senza pari

Poiché lo sputtering è un processo fisico, non si basa sulla fusione o sull'evaporazione del materiale sorgente. Ciò lo rende eccezionalmente efficace per depositare materiali con punti di fusione molto elevati, come i metalli refrattari, o per creare film di leghe complesse la cui composizione cambierebbe se fuse.

Qualità del film superiore

Gli atomi "sputterati" arrivano al substrato con un'energia cinetica maggiore rispetto agli atomi in un processo di evaporazione termica. Ciò si traduce tipicamente in film più densi, più uniformi e con un'adesione più forte al substrato.

Il compromesso: complessità del processo

Il compromesso principale è la complessità e il costo delle apparecchiature. Raggiungere e mantenere l'alto vuoto richiesto e generare un plasma stabile richiede sistemi sofisticati e costosi rispetto a metodi di deposizione più semplici.

Fare la scelta giusta per la tua applicazione

Comprendere questo processo ti permette di determinare dove si adatta meglio.

- Se la tua attenzione principale è la versatilità dei materiali: Lo sputtering è la scelta superiore per depositare metalli refrattari, ceramiche o leghe complesse che non possono essere gestite dall'evaporazione termica.

- Se la tua attenzione principale è la qualità e l'adesione del film: L'alta energia del processo di sputtering produce film densi, durevoli e ben aderenti, ideali per ottica, semiconduttori e rivestimenti protettivi.

- Se la tua attenzione principale è il controllo preciso della composizione: Lo sputtering trasferisce fedelmente la composizione del target al substrato, rendendolo essenziale per applicazioni che richiedono una specifica stechiometria di lega o composto.

In definitiva, lo sputtering fornisce uno strumento potente e preciso per ingegnerizzare i materiali su scala atomica.

Tabella riassuntiva:

| Fase del processo | Azione chiave | Scopo |

|---|---|---|

| Creazione del vuoto | Evacuare la camera | Rimuovere i contaminanti per film di alta purezza |

| Introduzione del gas | Aggiungere gas inerte (Argon) | Creare il mezzo di plasma per il bombardamento ionico |

| Accensione del plasma | Applicare alta tensione | Generare ioni Ar+ da accelerare verso il target |

| Sputtering | Gli ioni bombardano il target | Espellere gli atomi del target tramite trasferimento di momento |

| Deposizione del film | Gli atomi viaggiano e si condensano | Costruire un film sottile uniforme e denso sul substrato |

Pronto a ottenere una qualità superiore del film sottile per il tuo laboratorio? Il processo di sputtering è fondamentale per applicazioni ad alte prestazioni nei semiconduttori, nell'ottica e nei rivestimenti protettivi. KINTEK è specializzata in target di sputtering di elevata purezza e attrezzature da laboratorio per garantire che i tuoi processi di deposizione siano precisi e affidabili. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare i risultati della tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Porta wafer personalizzati in PTFE per laboratorio e lavorazione di semiconduttori

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

- Trappola fredda per vuoto con refrigeratore diretto

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari