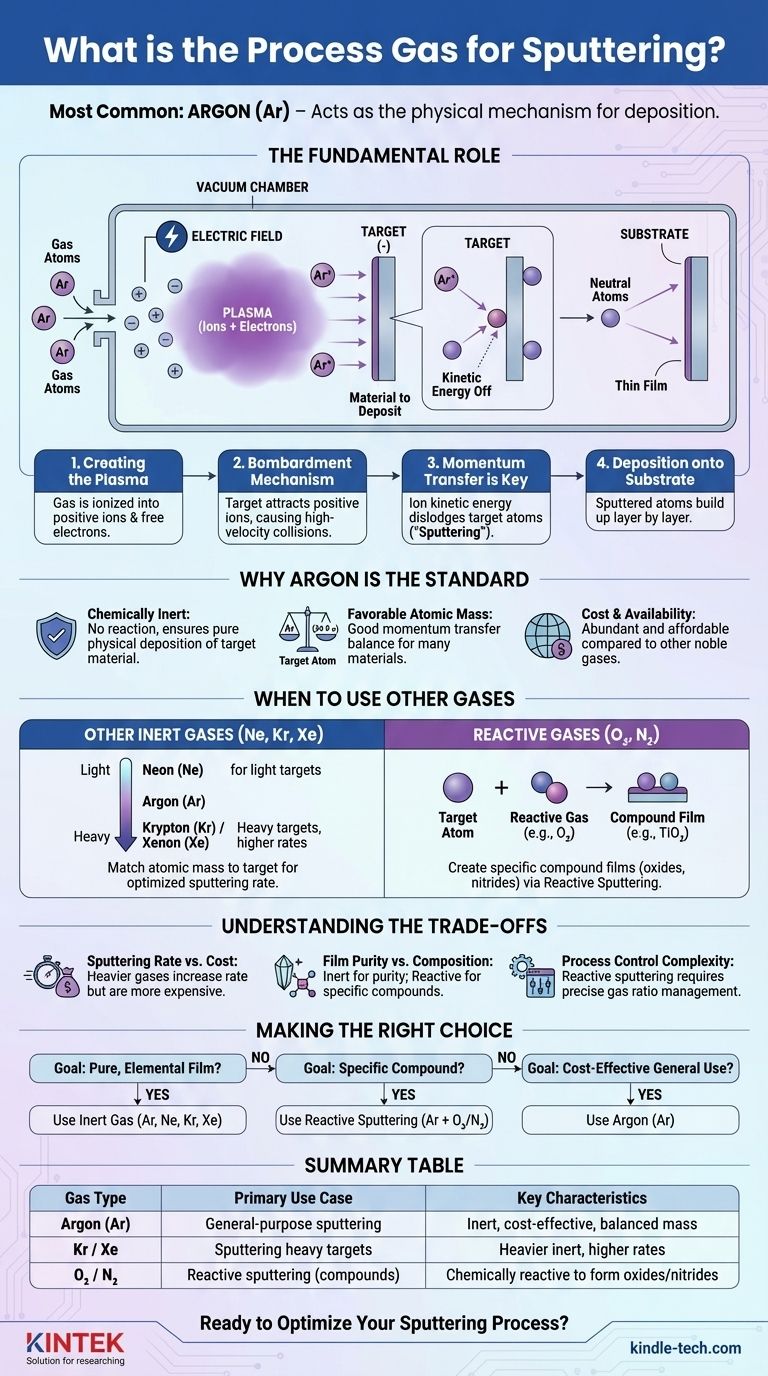

Il gas di processo più comune per lo sputtering è l'Argon (Ar). Il suo ruolo principale non è quello di far parte del materiale finale, ma di agire come meccanismo fisico per la deposizione. In una camera a vuoto, l'argon viene ionizzato per creare un plasma, e questi ioni vengono accelerati per bombardare un bersaglio, espellendo fisicamente atomi che poi si depositano come film sottile su un substrato.

La scelta di un gas di processo è un parametro critico che definisce la natura del processo di sputtering. Mentre i gas inerti come l'Argon facilitano una deposizione puramente fisica, i gas reattivi come l'Ossigeno o l'Azoto sono utilizzati intenzionalmente per creare chimicamente film composti specifici durante la deposizione.

Il Ruolo Fondamentale del Gas di Processo

Per capire perché vengono scelti determinati gas, devi prima comprendere cosa fa effettivamente il gas nella camera di sputtering. Il processo è una catena di eventi fisici.

Creazione del Plasma

Un gas di processo viene introdotto in una camera a vuoto a bassa pressione. Viene applicato un campo elettrico che strappa elettroni dagli atomi di gas. Questo crea una miscela di ioni caricati positivamente ed elettroni liberi nota come plasma.

Il Meccanismo di Bombardamento

Il bersaglio di sputtering (il materiale che si desidera depositare) viene caricato elettricamente in modo negativo. Questo attira gli ioni di gas carichi positivamente dal plasma, facendoli accelerare e collidere con il bersaglio ad alta velocità.

Il Trasferimento di Momento è Fondamentale

La collisione è un processo puramente fisico basato sul trasferimento di momento. Lo ione di gas ad alta energia colpisce il bersaglio e trasferisce la sua energia cinetica agli atomi del bersaglio, dislocandoli dalla superficie. Questo è l'effetto di "sputtering".

Deposizione sul Substrato

Questi atomi neutri espulsi, o "sputterati", dal bersaglio viaggiano attraverso la camera e si depositano sul substrato, accumulandosi strato dopo strato per formare un film sottile.

Perché l'Argon è la Scelta Standard

L'Argon è il gas di processo predefinito per la maggior parte delle applicazioni di sputtering per diverse ragioni evidenti.

È Chimicamente Inerte

Essendo un gas nobile, l'Argon non reagisce facilmente con altri elementi. Questo è cruciale perché assicura che il processo di sputtering sia puramente fisico. Il film depositato avrà la stessa composizione chimica del materiale del bersaglio, senza reazioni chimiche indesiderate.

Massa Atomica Favorevole

Per uno sputtering efficiente, il peso atomico dello ione del gas di processo dovrebbe essere ragionevolmente vicino a quello degli atomi del bersaglio per massimizzare il trasferimento di momento. La massa atomica dell'Argon (39,9 u) offre un buon equilibrio per un'ampia gamma di materiali bersaglio comuni.

Costo e Disponibilità

L'Argon è il gas nobile più abbondante nell'atmosfera terrestre, il che lo rende significativamente più economico e prontamente disponibile rispetto ad altre opzioni inerti come il Kripton o lo Xeno.

Quando Usare Altri Gas

Sebbene l'Argon sia il cavallo di battaglia, obiettivi specifici richiedono gas di processo diversi. La scelta è sempre guidata dal risultato desiderato, sia che si tratti di efficienza o della composizione chimica del film finale.

Altri Gas Inerti (Ne, Kr, Xe)

Per ottimizzare la velocità di sputtering, la massa atomica del gas dovrebbe essere abbinata a quella del bersaglio.

- Neon (Ne) è più leggero dell'Argon e viene talvolta utilizzato per lo sputtering di elementi bersaglio molto leggeri per un trasferimento di energia più efficiente.

- Kripton (Kr) e Xeno (Xe) sono più pesanti. Il loro peso molecolare più elevato si traduce in un bombardamento più potente, che porta a velocità di sputtering e deposizione più elevate, specialmente per materiali bersaglio pesanti.

Gas Reattivi (O₂, N₂)

A volte, l'obiettivo non è depositare un materiale puro, ma creare un composto. Questo è chiamato sputtering reattivo. In questo processo, un gas reattivo viene introdotto intenzionalmente nella camera insieme al gas inerte.

Il gas reattivo si combina con gli atomi sputterati sia durante il transito che sulla superficie del substrato. Ciò consente la deposizione di film che sono diversi dal materiale del bersaglio, come ossidi, nitruri o ossinitruri. Ad esempio, si potrebbe fare lo sputtering di un bersaglio di Titanio puro in un'atmosfera contenente Ossigeno per depositare un film di Biossido di Titanio (TiO₂).

Comprendere i Compromessi

La scelta di un gas di processo comporta il bilanciamento delle prestazioni, dei costi e delle proprietà desiderate del film finale.

Velocità di Sputtering vs. Costo

L'utilizzo di gas inerti più pesanti come il Kripton o lo Xeno può aumentare significativamente le velocità di deposizione, il che è prezioso nella produzione ad alto volume. Tuttavia, questi gas sono sostanzialmente più costosi dell'Argon, creando un compromesso diretto tra produttività e costo operativo.

Purezza del Film vs. Composizione Desiderata

L'utilizzo di un gas inerte è essenziale quando l'obiettivo è un film di elevata purezza che corrisponda chimicamente al bersaglio. Al contrario, lo sputtering reattivo sacrifica intenzionalmente questa purezza per creare un composto specifico, trasformando il processo da puramente fisico a chemo-fisico.

Complessità del Controllo di Processo

Lo sputtering reattivo è un processo più complesso da controllare. Il rapporto preciso tra gas inerte e gas reattivo deve essere gestito attentamente per ottenere la corretta stechiometria del film (il rapporto chimico degli elementi). Un controllo errato può portare a proprietà del film incoerenti o a effetti indesiderati sul bersaglio stesso.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un gas di processo è una scelta deliberata legata direttamente ai requisiti dell'applicazione.

- Se la tua attenzione principale è depositare un film elementare puro: Usa un gas inerte. L'Argon è il punto di partenza universale, ma considera il Neon per bersagli molto leggeri o il Kripton/Xeno per bersagli pesanti per ottimizzare la velocità di deposizione.

- Se la tua attenzione principale è creare un film composto specifico (come un ossido o un nitruro): Devi usare lo sputtering reattivo, introducendo un gas come ossigeno o azoto insieme a un gas inerte come l'Argon.

- Se la tua attenzione principale è l'efficacia in termini di costi per applicazioni generali: L'Argon fornisce quasi sempre il miglior equilibrio tra prestazioni, versatilità e basso costo.

In definitiva, il gas di processo è un parametro di controllo fondamentale utilizzato per adattare il processo di sputtering alla produzione di un materiale specifico e desiderato.

Tabella Riassuntiva:

| Tipo di Gas | Caso d'Uso Principale | Caratteristiche Chiave |

|---|---|---|

| Argon (Ar) | Sputtering generico di film puri | Inerte, economico, buon equilibrio di massa atomica |

| Kripton (Kr) / Xeno (Xe) | Sputtering di materiali bersaglio pesanti | Gas inerti più pesanti, velocità di sputtering più elevate |

| Ossigeno (O₂) / Azoto (N₂) | Sputtering reattivo per film composti (ossidi, nitruri) | Chimicamente reattivo per formare composti con il materiale bersaglio |

Pronto a Ottimizzare il Tuo Processo di Sputtering?

La scelta del giusto gas di processo è fondamentale per ottenere le proprietà del film desiderate, la velocità di deposizione e l'efficienza dei costi per la tua applicazione specifica. Sia che tu debba depositare film elementari puri o composti complessi, l'esperienza di KINTEK nelle apparecchiature da laboratorio e nei materiali di consumo può aiutarti a selezionare la configurazione di sputtering ideale.

Il nostro team è specializzato nel fornire soluzioni per le esigenze di deposizione di film sottili in laboratorio. Contattaci oggi stesso per discutere come possiamo supportare i tuoi obiettivi di ricerca o produzione con le attrezzature e i materiali di consumo giusti.

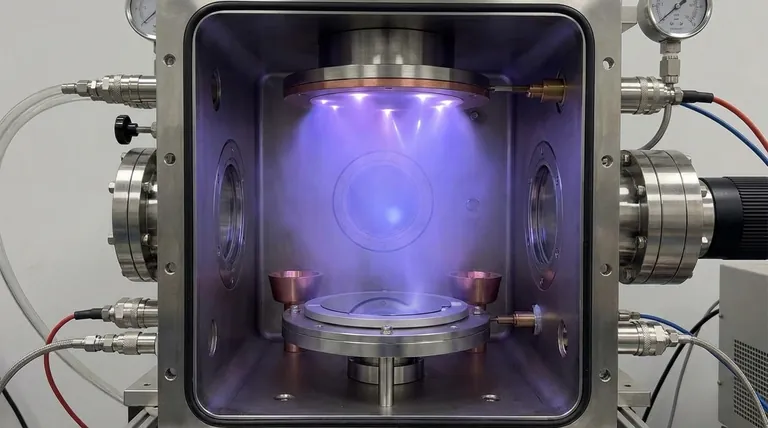

Guida Visiva

Prodotti correlati

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Set di barche di evaporazione in ceramica Crogiolo di allumina per uso di laboratorio

- Guarnizione in ceramica avanzata di allumina Al2O3 per applicazioni resistenti all'usura

Domande frequenti

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Quali sono i vantaggi e gli svantaggi delle tecniche di sputtering? Ottenere una deposizione di film sottili superiore

- Cos'è il metodo di deposizione fisica da vapore? Una guida ai rivestimenti in film sottile ad alta purezza

- Cos'è il metodo di deposizione chimica da vapore termica? Una guida ai film sottili ad alte prestazioni

- Perché sono necessari forni CVD o di sinterizzazione per il rivestimento in SiC? Sblocca il futuro del combustibile tollerante agli incidenti

- Qual è il metodo di produzione di film sottili? Una guida alle tecniche di deposizione

- Qual è una potenziale complicazione nell'uso di catalizzatori nel processo CVD per il grafene? Padronanza della solubilità del carbonio

- A cosa serve il rivestimento in carbonio? Sbloccare elettrodi per batterie ad alte prestazioni