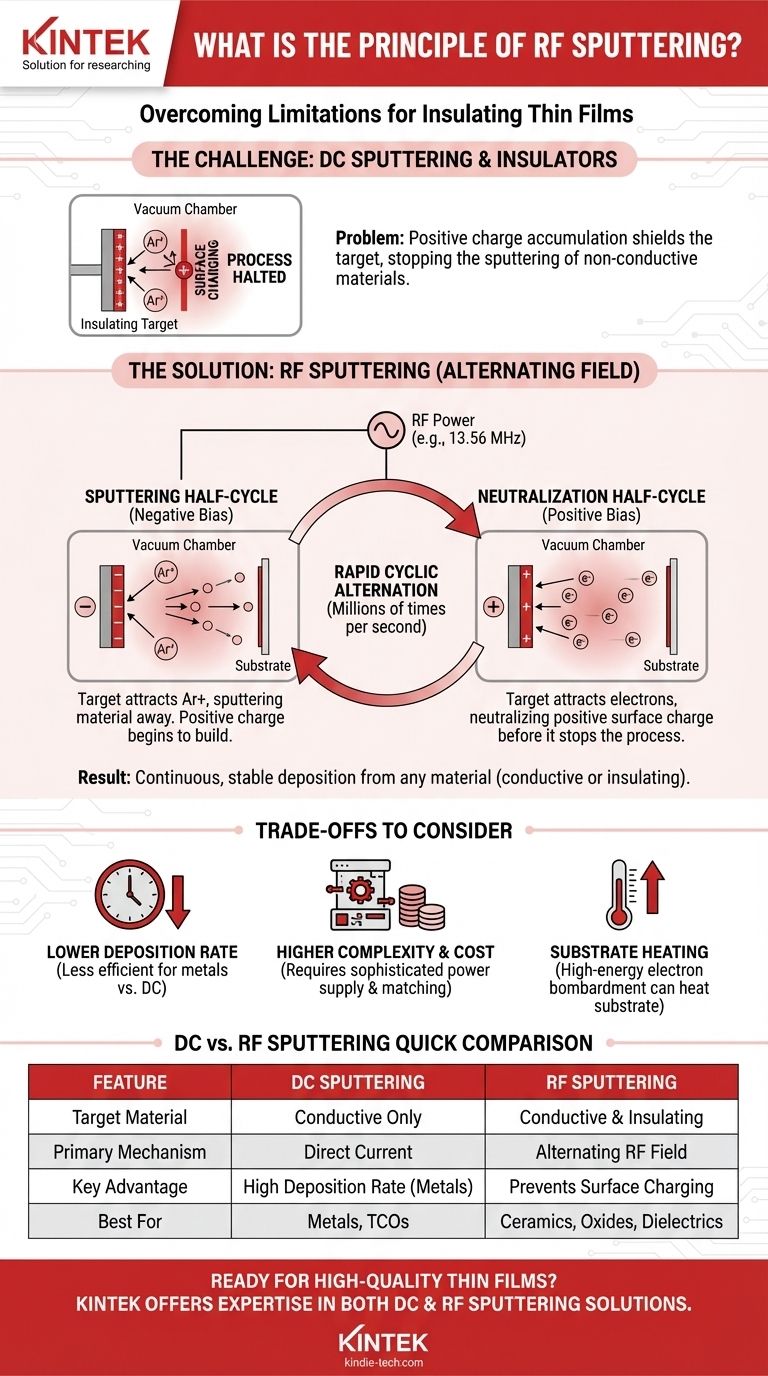

In linea di principio, lo sputtering a RF è una tecnica di deposizione di film sottili che utilizza un campo elettrico alternato a radiofrequenza per creare un plasma. Questo campo a corrente alternata supera il limite principale dello sputtering a DC standard, consentendo la deposizione costante di film sottili da materiali elettricamente isolanti (dielettrici), non solo da quelli conduttivi. Lo ottiene neutralizzando ciclicamente l'accumulo di carica sulla superficie del bersaglio.

Il problema fondamentale nello sputtering di materiali isolanti è che accumulano una carica superficiale positiva che respinge gli ioni necessari per la deposizione. Lo sputtering a RF risolve questo problema alternando rapidamente il campo elettrico, utilizzando una parte del ciclo per lo sputtering e l'altra per attrarre elettroni che neutralizzano tale carica.

Le basi: come funziona lo sputtering di base

Per comprendere l'innovazione dello sputtering a RF, è necessario prima afferrare il principio generale dello sputtering. È un processo di deposizione fisica da vapore (PVD) che avviene all'interno di una camera a vuoto.

Creazione dell'ambiente plasma

Il processo inizia introducendo un gas inerte, tipicamente Argon, in una camera a vuoto a bassa pressione. Viene quindi applicato un campo elettrico che energizza il gas ed estrae elettroni dagli atomi di Argon, creando un gas ionizzato e incandescente noto come plasma.

Il processo di bombardamento

Questo plasma è costituito da ioni Argon positivi (Ar+) ed elettroni liberi. Al bersaglio, realizzato con il materiale che si desidera depositare, viene applicato un forte potenziale elettrico negativo, facendolo agire come catodo. Gli ioni Argon positivi vengono accelerati da questo campo e bombardano la superficie del bersaglio ad alta energia.

Eiezione e deposizione

La forza di questi impatti ionici è sufficiente a espellere, o "sputterare", singoli atomi dal materiale bersaglio. Questi atomi espulsi viaggiano attraverso la camera a vuoto e si condensano come un film sottile uniforme su un substrato (come un wafer di silicio) posizionato nelle vicinanze.

La sfida con i materiali isolanti

Il metodo di sputtering di base descritto sopra è noto come sputtering a DC, poiché utilizza un alimentatore a corrente continua. È molto efficace per i materiali conduttivi, ma fallisce completamente per gli isolanti.

Il fallimento dello sputtering a DC

Quando si utilizza una sorgente a DC con un bersaglio non conduttivo (come una ceramica o un ossido), il processo si interrompe rapidamente. Il materiale bersaglio, essendo un isolante, non può dissipare la carica elettrica dal flusso costante di ioni Argon positivi che ne bombardano la superficie.

Carica superficiale e sue conseguenze

Ciò si traduce in un rapido accumulo di carica positiva sulla faccia del bersaglio. Questo fenomeno, noto come carica superficiale, crea un potenziale positivo che respinge qualsiasi ulteriore ione Argon positivo in arrivo, schermando efficacemente il bersaglio e interrompendo quasi immediatamente il processo di sputtering.

La soluzione dello sputtering a RF: alternare il campo

Lo sputtering a RF è stato sviluppato specificamente per risolvere questo problema di carica superficiale. Sostituisce l'alimentatore a DC con una sorgente di alimentazione a CA che opera a radiofrequenze (tipicamente 13,56 MHz).

Il semi-ciclo di sputtering

Durante la porzione negativa del ciclo CA, il bersaglio è polarizzato negativamente. Questo attrae gli ioni Argon positivi dal plasma, che bombardano la superficie e sputano via il materiale, proprio come nello sputtering a DC. Una carica positiva inizia ad accumularsi sulla superficie isolante.

Il semi-ciclo di neutralizzazione

Tuttavia, prima che questa carica possa accumularsi a sufficienza da arrestare il processo, il campo si inverte. Durante la breve porzione positiva del ciclo CA, il bersaglio diventa polarizzato positivamente. Ora attrae fortemente gli elettroni carichi negativamente, altamente mobili, provenienti dal plasma.

Un flusso di questi elettroni colpisce la superficie del bersaglio, neutralizzando la carica positiva accumulata durante il semi-ciclo precedente. Il bersaglio viene efficacemente "ripristinato" per la fase di sputtering successiva.

Il risultato: deposizione continua e stabile

Poiché questo ciclo si ripete milioni di volte al secondo, il potenziale superficiale del bersaglio non diventa mai abbastanza grande da respingere gli ioni Argon. Ciò consente uno sputtering continuo e stabile di atomi da qualsiasi tipo di materiale, sia esso un conduttore elettrico o un isolante.

Comprendere i compromessi

Sebbene lo sputtering a RF sia più versatile, è importante comprenderne i compromessi rispetto al più semplice metodo a DC.

Velocità di deposizione

Per i materiali conduttivi, lo sputtering a RF ha generalmente una velocità di deposizione inferiore rispetto allo sputtering a DC. Il tempo trascorso nel semi-ciclo di neutralizzazione è tempo non dedicato allo sputtering del materiale, rendendo il processo meno efficiente per i metalli.

Complessità e costo del sistema

I sistemi a RF richiedono alimentatori più sofisticati e una rete di adattamento di impedenza per trasferire efficacemente l'energia al plasma. Ciò rende le apparecchiature di sputtering a RF più complesse e costose rispetto alle loro controparti a DC.

Riscaldamento del substrato

Il bombardamento di elettroni ad alta energia durante il ciclo di neutralizzazione può contribuire a un riscaldamento significativo del substrato. Ciò può essere motivo di preoccupazione quando si depositano film su substrati o materiali sensibili alla temperatura.

Fare la scelta giusta per il tuo obiettivo

La scelta tra sputtering a DC e a RF dovrebbe essere determinata interamente dalle proprietà elettriche del materiale bersaglio.

- Se il materiale bersaglio è elettricamente conduttivo (es. metalli, ossidi conduttivi trasparenti): lo sputtering a DC è la scelta più efficiente ed economica grazie alle sue maggiori velocità di deposizione e alle apparecchiature più semplici.

- Se il materiale bersaglio è un isolante o un dielettrico (es. ceramiche, biossido di silicio, ossido di alluminio): lo sputtering a RF è il metodo essenziale e corretto, poiché è specificamente progettato per prevenire la carica superficiale che arresta il processo a DC.

- Se l'obiettivo principale è la versatilità del sistema: un sistema di sputtering a RF offre la massima flessibilità, poiché può depositare con successo film da bersagli sia conduttivi che isolanti.

Comprendendo il ruolo fondamentale del campo alternato, è possibile selezionare con sicurezza la tecnica di sputtering che affronta direttamente le proprietà del materiale bersaglio.

Tabella riassuntiva:

| Caratteristica | Sputtering a DC | Sputtering a RF |

|---|---|---|

| Materiale bersaglio | Solo conduttivo | Conduttivo e isolante |

| Meccanismo principale | Corrente continua | Radiofrequenza alternata (es. 13,56 MHz) |

| Vantaggio principale | Elevata velocità di deposizione per i metalli | Previene la carica superficiale sugli isolanti |

| Ideale per | Metalli, TCO | Ceramiche, ossidi, dielettrici |

Pronto a depositare film sottili di alta qualità da qualsiasi materiale?

Sia che il tuo progetto richieda l'efficienza dello sputtering a DC per i metalli o la versatilità dello sputtering a RF per le ceramiche isolanti, KINTEK possiede l'esperienza e le attrezzature per soddisfare le esigenze del tuo laboratorio. La nostra gamma di sistemi di sputtering è progettata per fornire risultati precisi e affidabili per le tue applicazioni più impegnative.

Contatta oggi i nostri esperti per discutere come possiamo migliorare il tuo processo di deposizione di film sottili!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Macchina setacciatrice vibrante da laboratorio Setaccio vibrante a battente

- Elettrodo Ausiliario in Platino per Uso di Laboratorio

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

Domande frequenti

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto