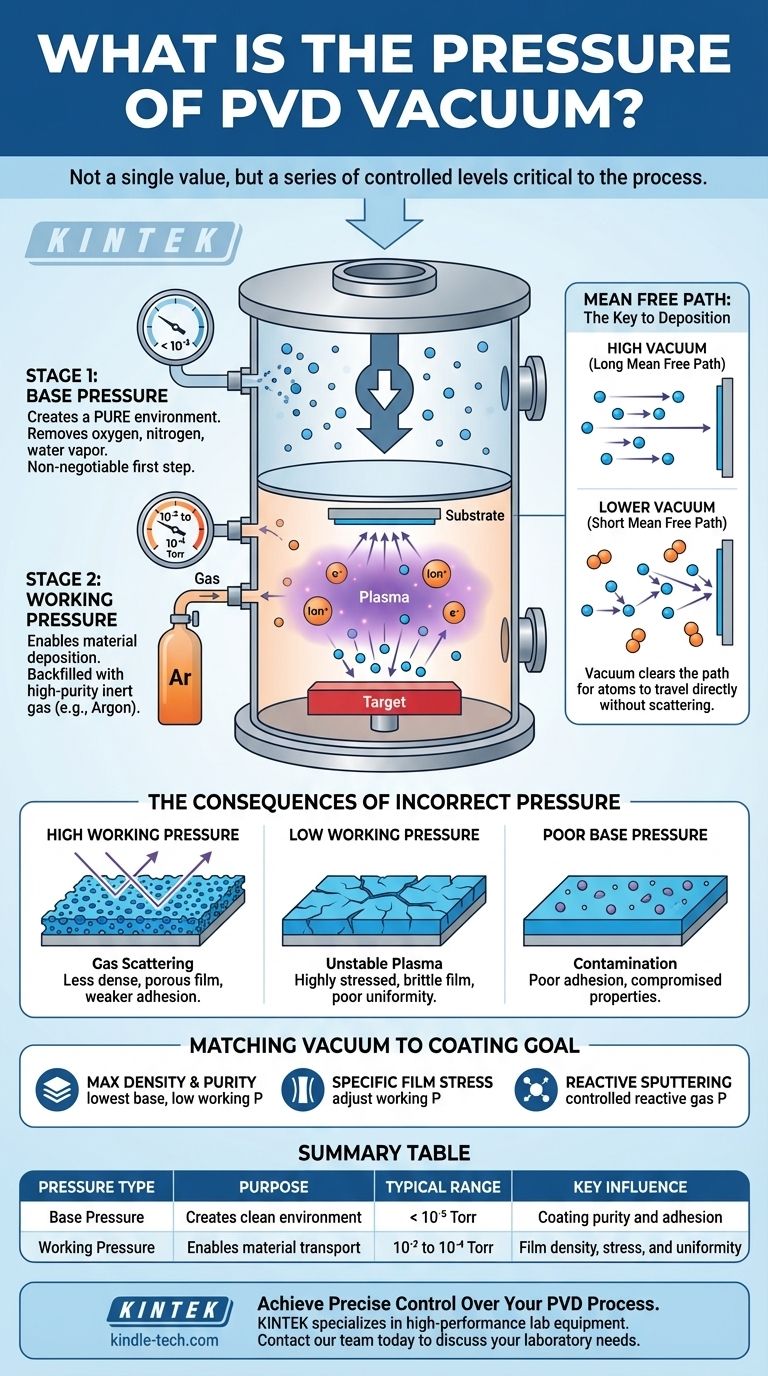

La pressione in un sistema a vuoto PVD non è un singolo valore, ma una serie di livelli attentamente controllati critici per il processo. Il sistema raggiunge prima un'alta pressione di base del vuoto, tipicamente inferiore a 10⁻⁵ Torr, per garantirne la purezza. Quindi, per il processo di rivestimento vero e proprio, viene introdotto un gas inerte per creare una pressione di lavoro nell'intervallo da 10⁻² a 10⁻⁴ Torr.

La qualità di un rivestimento a Deposizione Fisica da Vapore (PVD) non è determinata da un singolo punto di pressione, ma dalla relazione cruciale tra la pressione di base (che assicura un ambiente pulito) e la pressione di lavoro (che consente il trasporto del materiale e la deposizione).

Perché il Vuoto è la Base del PVD

Ottenere un vuoto spinto è il primo passo imprescindibile in qualsiasi processo PVD di alta qualità. Non si tratta solo di rimuovere l'aria; si tratta di creare un ambiente controllato con precisione per costruire un film sottile, atomo per atomo.

Eliminare la Contaminazione

L'aria intorno a noi è piena di gas reattivi come ossigeno, azoto e vapore acqueo. Se queste molecole sono presenti durante la deposizione, si incorporeranno nel rivestimento, creando impurità che ne compromettono l'integrità, l'adesione e le prestazioni.

Un vuoto spinto rimuove fisicamente questi potenziali contaminanti dalla camera.

Garantire un Percorso Libero

Il principio fondamentale del PVD è spostare il materiale da una sorgente (il target) a una destinazione (il substrato). Il vuoto sgombra il percorso affinché questi atomi possano viaggiare.

Questo concetto è definito dal Libero Cammino Medio: la distanza media che una particella può percorrere prima di collidere con un'altra. In un vuoto spinto, il libero cammino medio è molto lungo, consentendo agli atomi di rivestimento di viaggiare direttamente al substrato senza essere deviati dalle molecole d'aria.

I Due Livelli di Pressione Critici

Comprendere la distinzione tra pressione di base e pressione di lavoro è essenziale per capire il PVD. Ognuna svolge una funzione completamente diversa, ma ugualmente vitale.

Pressione di Base: Creare un Ambiente Puro

La pressione di base è la pressione più bassa che il sistema a vuoto può raggiungere prima che inizi il processo e prima che venga introdotto qualsiasi gas di processo. È una misura diretta della pulizia della camera.

Una pressione di base inferiore (ad esempio, 10⁻⁷ Torr rispetto a 10⁻⁵ Torr) indica che più molecole di contaminanti residui sono state rimosse. Questa "tabula rasa" è fondamentale per garantire che il rivestimento finale aderisca bene e abbia le proprietà desiderate.

Pressione di Lavoro: Abilitare la Deposizione del Materiale

La pressione di lavoro è il livello di pressione stabilito dopo aver raggiunto la pressione di base, riempiendo intenzionalmente la camera con una piccola quantità controllata di gas inerte di elevata purezza, molto comunemente Argon.

Questa pressione è superiore alla pressione di base, tipicamente di diversi ordini di grandezza. Per lo sputtering, questo Argon è necessario per creare il plasma che bombarda il target ed espelle il materiale di rivestimento. La pressione di lavoro influenza direttamente la densità e lo stress del film finale.

Le Conseguenze di una Pressione Errata

Deviare dall'intervallo di pressione ottimale è una delle fonti più comuni di fallimento dei rivestimenti PVD. Gli effetti sono prevedibili e direttamente collegati alla fisica del processo.

Cosa Succede se la Pressione di Lavoro è Troppo Alta?

Una pressione di lavoro troppo alta riduce il libero cammino medio. Gli atomi "sputterati" subiscono troppe collisioni con il gas di processo durante il loro percorso verso il substrato.

Questo "scattering del gas" sottrae energia cinetica agli atomi. Il risultato è un film meno denso, più poroso e con adesione più debole al substrato.

Cosa Succede se la Pressione di Lavoro è Troppo Bassa?

Se la pressione di lavoro è troppo bassa, potrebbero non esserci abbastanza atomi di gas per sostenere un plasma stabile (nello sputtering) o per moderare l'energia delle particelle che si depositano.

Ciò può portare a un film altamente sollecitato e fragile che potrebbe creparsi o sfogliarsi. Può anche causare una scarsa uniformità su tutto il substrato.

Il Problema di una Pressione di Base Insufficiente

Non riuscire a raggiungere una pressione di base sufficiente è un errore critico. Significa che i contaminanti non sono mai stati completamente rimossi dalla camera.

Questi contaminanti (in particolare il vapore acqueo) verranno incorporati nel film in crescita, portando a scarsa adesione, compromissione della resistenza alla corrosione e alterazione delle proprietà ottiche o elettriche.

Abbinare il Vuoto al Tuo Obiettivo di Rivestimento

Le impostazioni di pressione ideali sono una funzione diretta del risultato desiderato per il tuo film sottile.

- Se la tua priorità principale è la massima densità e purezza del film: Dai la priorità al raggiungimento della pressione di base più bassa possibile e opera all'estremità inferiore dell'intervallo di pressione di lavoro stabile.

- Se la tua priorità principale è ottenere una specifica sollecitazione del film (compressiva vs. tensiva): Regola attentamente la pressione di lavoro, poiché è uno dei controlli principali per manipolare la sollecitazione interna del film.

- Se stai eseguendo sputtering reattivo (ad esempio TiN): Il tuo parametro più critico diventa la pressione parziale del gas reattivo (azoto), che deve essere controllata con precisione oltre alla pressione di lavoro del gas inerte.

In definitiva, padroneggiare la pressione del vuoto significa padroneggiare il controllo, la purezza e le prestazioni del tuo processo PVD.

Tabella Riassuntiva:

| Tipo di Pressione | Scopo | Intervallo Tipico | Influenza Chiave |

|---|---|---|---|

| Pressione di Base | Crea un ambiente pulito e privo di contaminanti | < 10⁻⁵ Torr | Purezza e adesione del rivestimento |

| Pressione di Lavoro | Consente il trasporto del materiale e la deposizione | 10⁻² a 10⁻⁴ Torr | Densità, sollecitazione e uniformità del film |

Ottieni un controllo preciso sul tuo processo di rivestimento PVD. La qualità dei tuoi film sottili dipende dalla padronanza della pressione del vuoto. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi a vuoto e materiali di consumo essenziali per un PVD affidabile. Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo per risultati superiori. Contatta oggi il nostro team per discutere le tue specifiche esigenze di laboratorio.

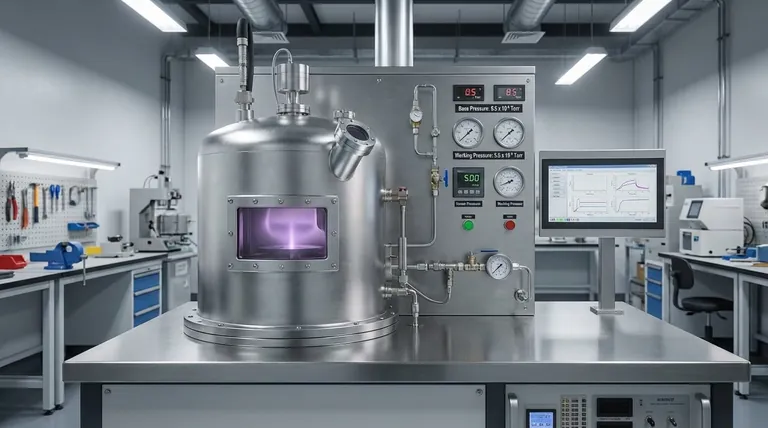

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Pompa per vuoto a membrana oil-free per uso di laboratorio e industriale

Domande frequenti

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come si calcola la copertura di una verniciatura? Una guida pratica per una stima accurata dei materiali