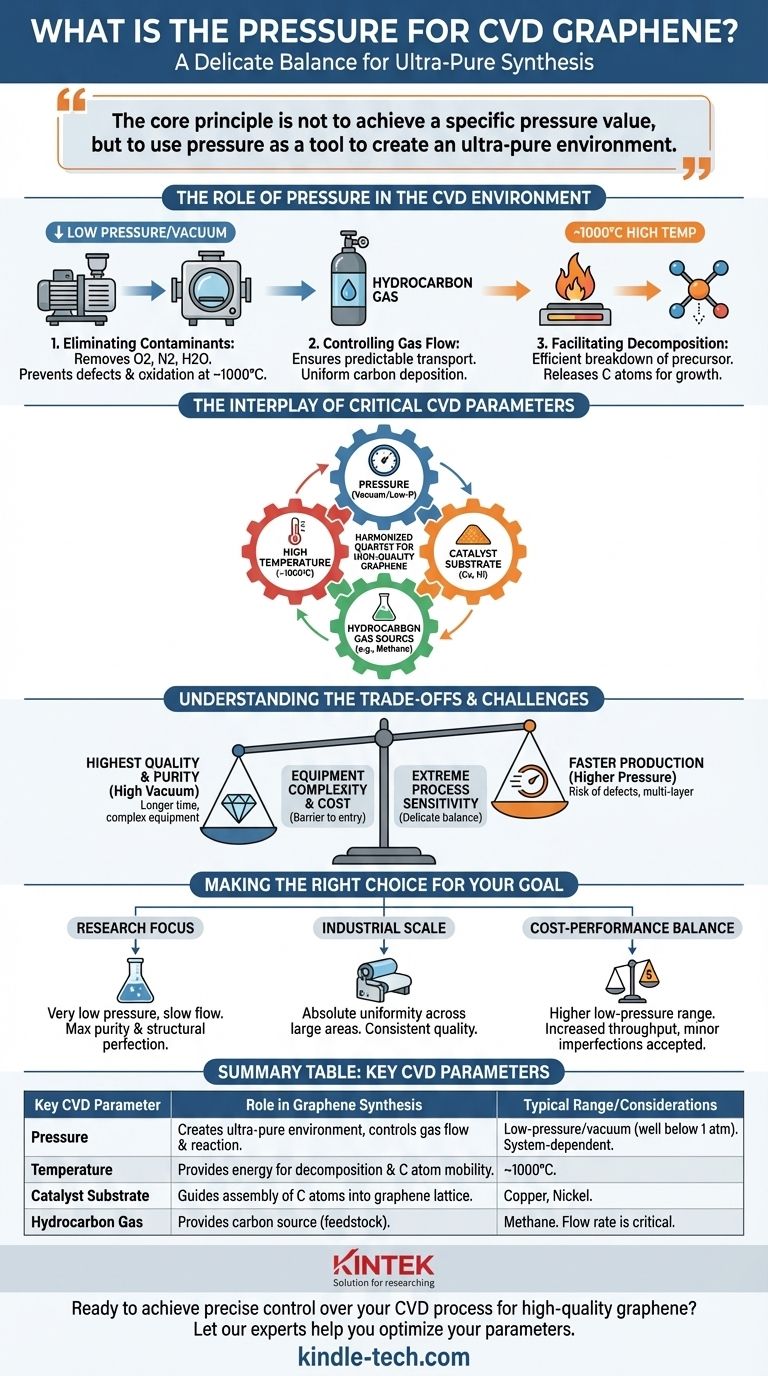

La pressione ottimale per la sintesi del grafene CVD non è un singolo numero, ma un parametro attentamente controllato in un ambiente a bassa pressione o sottovuoto. Sebbene i valori specifici varino in base alle apparecchiature e al risultato desiderato, il processo viene quasi universalmente condotto ben al di sotto della pressione atmosferica. Questa atmosfera controllata è un requisito non negoziabile per prevenire la contaminazione e gestire la deposizione precisa degli atomi di carbonio sul substrato.

Il principio fondamentale non è raggiungere un valore di pressione specifico, ma utilizzare la pressione come strumento per creare un ambiente ultra-puro. La crescita riuscita del grafene dipende dalla precisa interazione tra bassa pressione, alta temperatura, flusso di gas e substrato catalitico.

Il ruolo della pressione nell'ambiente CVD

La deposizione chimica da fase vapore (CVD) è un processo delicato in cui il controllo ambientale è fondamentale. La pressione è una delle leve più critiche per la gestione di questo ambiente, influenzando direttamente la qualità e la purezza del film di grafene risultante.

Eliminare i contaminanti

Prima di introdurre qualsiasi gas reagente, la camera di reazione viene portata a uno stato di vuoto. Questo primo passo cruciale rimuove i gas atmosferici come ossigeno, azoto e vapore acqueo.

Se questi contaminanti fossero presenti alle alte temperature operative (~1000°C), reagirebbero istantaneamente con il substrato metallico (ad esempio, rame) e con gli atomi di carbonio, portando a ossidazione, difetti e a un fallimento della crescita.

Controllo del flusso di gas e della reazione

Operare a bassa pressione garantisce una prevedibile cinetica di trasporto dei gas. Permette alle molecole di gas idrocarburico (la fonte di carbonio) di fluire uniformemente sul substrato.

Questo controllo impedisce che il gas reagisca prematuramente nella camera prima di raggiungere il substrato, assicurando che gli atomi di carbonio si depositino uniformemente su tutta la superficie per formare un film continuo, spesso un singolo atomo.

Facilitare la decomposizione del precursore

La combinazione di alta temperatura e bassa pressione facilita la scomposizione efficiente (decomposizione) del gas idrocarburico in carbonio elementare. Questo processo rilascia gli atomi di carbonio necessari per formare il reticolo di grafene sulla superficie del metallo catalitico.

L'interazione dei parametri CVD critici

La pressione non agisce isolatamente. Fa parte di un quartetto di variabili chiave che devono essere armonizzate per produrre grafene di alta qualità, un punto costantemente evidenziato nei metodi di sintesi di successo.

Alta temperatura (~1000°C)

Fornisce l'energia termica necessaria per rompere i legami chimici nel gas idrocarburico. Dà anche agli atomi di carbonio depositati una mobilità sufficiente per disporsi nella struttura reticolare esagonale stabile del grafene sulla superficie del substrato.

Il substrato metallico (catalizzatore)

Substrati come rame e nichel non sono semplici superfici passive; sono catalizzatori attivi. Riducono significativamente l'energia richiesta per l'intera reazione, guidando l'assemblaggio degli atomi di carbonio in un unico strato uniforme. La scelta del substrato è un fattore determinante per la qualità finale.

Fonte di gas idrocarburico

Questo è il "materiale di partenza" che fornisce gli atomi di carbonio. Il tasso di flusso del gas, insieme alla pressione e alla temperatura, determina la velocità di crescita del grafene. La regolazione di questi parametri consente un controllo preciso sulla formazione di un singolo strato o di strati multipli di grafene.

Comprendere i compromessi e le sfide

Sebbene la CVD sia il metodo più promettente per la produzione su scala industriale, è un processo definito dalla sua sensibilità e dalla necessità di un attento bilanciamento di fattori in competizione.

Il bilanciamento tra qualità e purezza

Operare alle pressioni più basse possibili (alto vuoto) porta generalmente ai film di grafene di massima purezza. Tuttavia, ciò richiede spesso tempi di elaborazione più lunghi e attrezzature più sofisticate. Pressioni più elevate possono accelerare la deposizione ma aumentano il rischio di difetti e di crescita indesiderata di più strati.

Complessità e costo delle apparecchiature

Il mantenimento di un ambiente stabile a bassa pressione e alta temperatura richiede attrezzature specializzate e costose, inclusi forni a tubo al quarzo sigillati e sistemi di pompe per il vuoto avanzati. Ciò rappresenta una significativa barriera all'ingresso e un fattore di costo chiave nell'aumento della produzione.

Estrema sensibilità del processo

L'intero processo è eccezionalmente delicato. Lievi fluttuazioni di pressione, temperatura o flusso di gas possono compromettere la qualità dell'intero lotto. Questa sensibilità è il motivo per cui la CVD è considerata un processo che richiede notevoli competenze tecniche per essere padroneggiato e automatizzato per la produzione industriale.

Fare la scelta giusta per il tuo obiettivo

I parametri CVD ideali sono dettati interamente dalla qualità e dall'applicazione desiderate del prodotto finale in grafene.

- Se il tuo obiettivo principale è produrre grafene a singolo strato della massima qualità per la ricerca: Dovresti dare priorità a pressioni molto basse e a tassi di flusso di gas lenti e controllati per ottenere la massima purezza e perfezione strutturale.

- Se il tuo obiettivo principale è la produzione su scala industriale, roll-to-roll: La sfida principale è mantenere l'uniformità assoluta della pressione e della temperatura su substrati molto grandi per garantire una qualità costante.

- Se il tuo obiettivo principale è bilanciare costo e prestazioni: Potresti operare all'estremità superiore dell'intervallo di bassa pressione per aumentare la produttività, accettando che il film risultante possa presentare imperfezioni minori.

In definitiva, padroneggiare la CVD per il grafene non significa trovare un numero magico per la pressione, ma comprendere e controllare un sistema dinamico di variabili interconnesse.

Tabella riassuntiva:

| Parametro CVD chiave | Ruolo nella sintesi del grafene | Intervallo tipico/Considerazioni |

|---|---|---|

| Pressione | Crea un ambiente ultra-puro, controlla il flusso di gas e la cinetica di reazione. | Bassa pressione/vuoto (ben al di sotto di 1 atm). Il valore specifico dipende dal sistema. |

| Temperatura | Fornisce energia per la decomposizione del gas e la mobilità degli atomi di carbonio. | ~1000°C. |

| Substrato catalitico | Guida l'assemblaggio degli atomi di carbonio in un reticolo di grafene. | Rame, Nichel. |

| Gas idrocarburico | Fornisce la fonte di carbonio (materiale di partenza) per la crescita. | Metano comune. Il tasso di flusso è critico. |

Pronto a ottenere un controllo preciso del tuo processo CVD per grafene di alta qualità?

La sintesi di grafene di elevata purezza richiede una profonda comprensione di come interagiscono pressione, temperatura e flusso di gas. KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo che forniscono gli ambienti stabili e controllati necessari per una ricerca e uno sviluppo di successo.

Lascia che i nostri esperti ti aiutino a selezionare il forno e i sistemi di vuoto giusti per ottimizzare i tuoi parametri e raggiungere i tuoi obiettivi specifici, sia per la ricerca pionieristica che per la produzione scalabile.

Contatta KINTEK oggi stesso per discutere le esigenze CVD del tuo laboratorio e come possiamo supportare la tua innovazione.

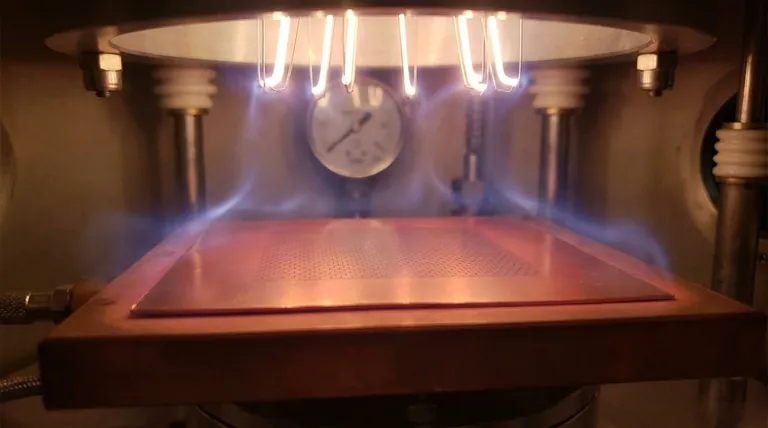

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD