In sostanza, la deposizione fisica da fase vapore (PVD) è una famiglia di tecniche di rivestimento basate sul vuoto in cui un materiale solido viene vaporizzato, viaggia attraverso il vuoto e si condensa su una superficie bersaglio per formare un film molto sottile e ad alte prestazioni. Questo processo utilizza mezzi meccanici o termodinamici per trasformare il materiale, evitando qualsiasi reazione chimica.

Il concetto centrale del PVD non è un singolo processo, ma una categoria di metodi per trasformare un materiale solido in vapore all'interno di un vuoto. Questo vapore si condensa poi nuovamente in uno strato solido altamente puro e uniforme su un substrato, creando rivestimenti avanzati per qualsiasi cosa, dai componenti aerospaziali ai microchip.

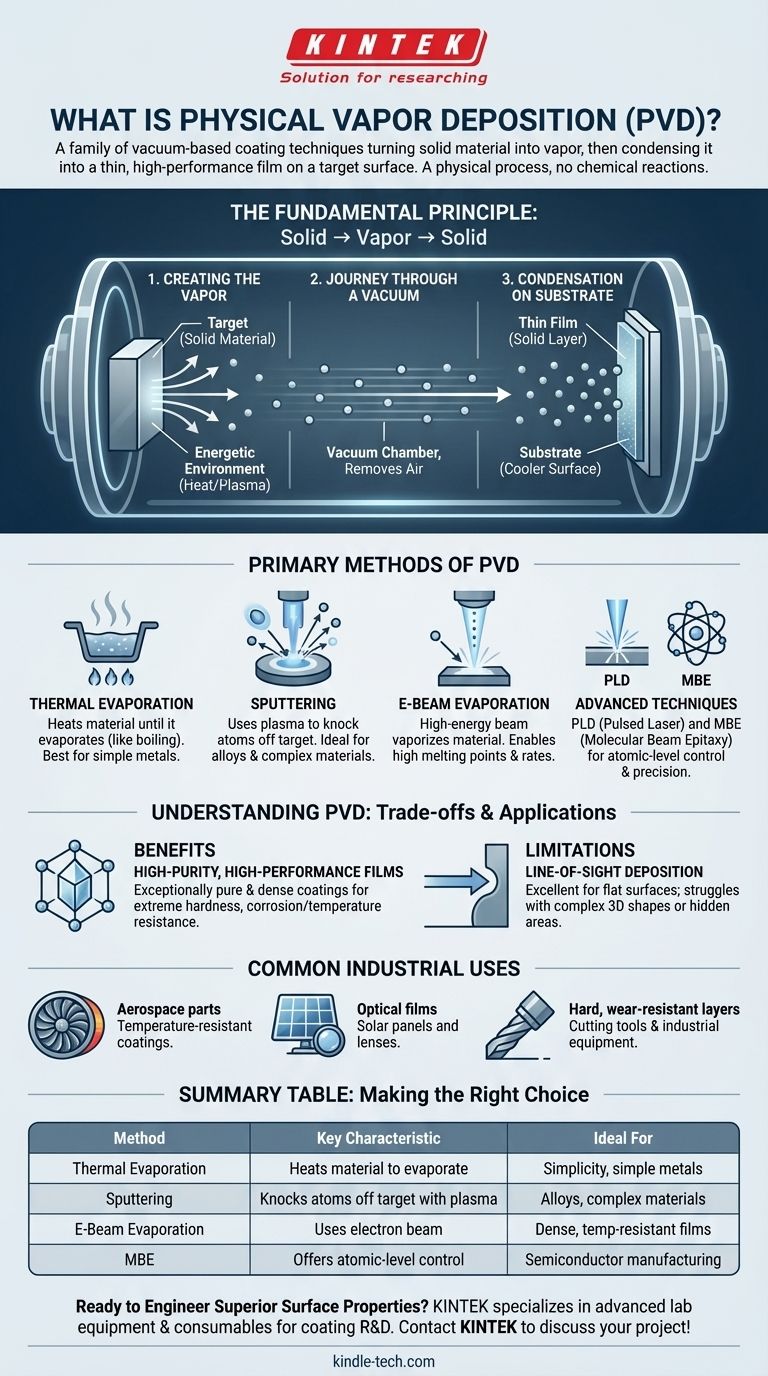

Il Principio Fondamentale: Da Solido a Vapore a Solido

Per comprendere il PVD, è meglio considerarlo come una trasformazione fisica in tre fasi che avviene all'interno di una camera specializzata.

Fase 1: Creazione del Vapore

Il processo inizia con un materiale sorgente solido, spesso chiamato "bersaglio" (target). Questo materiale viene posto in un ambiente energetico che forza le particelle a fuoriuscire dalla sua superficie, trasformandolo direttamente in un gas o vapore.

Fase 2: Il Viaggio Attraverso il Vuoto

L'intero processo avviene all'interno di una camera a vuoto. Il vuoto è fondamentale perché rimuove aria e altre particelle, consentendo al materiale vaporizzato di viaggiare liberamente in linea retta senza collisioni.

Fase 3: Condensazione sul Substrato

Infine, le particelle vaporizzate colpiscono una superficie più fredda, nota come "substrato". Al contatto, si raffreddano rapidamente e si condensano, formando un film sottile, solido e altamente aderente sulla superficie del substrato.

I Metodi Principali di PVD

Sebbene il principio sia lo stesso, il metodo utilizzato per creare il vapore distingue i diversi tipi di PVD.

Evaporazione Termica

Questo è un metodo PVD fondamentale. Il materiale sorgente viene riscaldato nel vuoto fino a quando non evapora, molto simile all'acqua che bolle e si trasforma in vapore. Il vapore risultante riveste quindi il substrato.

Sputtering (Pulverizzazione Catodica)

Lo sputtering utilizza mezzi elettromeccanici piuttosto che solo il calore. Viene generato un plasma ad alta tensione che accelera gli ioni per bombardare il materiale sorgente. Queste collisioni sbattono fisicamente gli atomi dal bersaglio, che poi si depositano sul substrato.

Evaporazione con Fascio di Elettroni (E-Beam)

Una versione più precisa e potente dell'evaporazione termica, questo metodo utilizza un fascio di elettroni ad alta energia per riscaldare e vaporizzare il materiale sorgente. Consente velocità di deposizione più elevate e l'uso di materiali con punti di fusione molto alti.

Tecniche Avanzate

Esistono altri metodi più specializzati per esigenze specifiche. Questi includono la Deposizione Laser Pulsata (PLD), che utilizza un laser per vaporizzare il bersaglio, e l'Epitassia a Fascio Molecolare (MBE), che offre un controllo a livello atomico per creare film cristallini perfetti nella produzione di semiconduttori.

Comprendere i Compromessi e le Applicazioni

Il PVD è una tecnologia potente, ma è importante comprenderne i vantaggi e i limiti per capire perché viene scelto per compiti specifici.

Il Vantaggio: Film ad Alta Purezza e Alte Prestazioni

Poiché il processo avviene sottovuoto, i rivestimenti risultanti sono eccezionalmente puri e densi. Ciò consente la creazione di film con proprietà desiderabili specifiche, come durezza estrema, resistenza alla corrosione o resistenza alla temperatura.

Il Limite: Deposizione a Linea di Vista

Un vincolo chiave del PVD è che il vapore viaggia in linea retta. Ciò significa che è eccellente per rivestire superfici piane, ma può avere difficoltà a rivestire uniformemente forme complesse e tridimensionali con sottosquadri o aree nascoste.

Usi Industriali Comuni

Le capacità uniche del PVD lo rendono essenziale in molte industrie ad alta tecnologia. Viene utilizzato per applicare rivestimenti resistenti alle alte temperature su parti aerospaziali, creare film ottici per pannelli solari e lenti e depositare strati duri e resistenti all'usura su utensili da taglio e attrezzature industriali.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo PVD migliore dipende interamente dal materiale depositato e dalle proprietà desiderate del film finale.

- Se la tua attenzione principale è la semplicità e il rivestimento di un metallo semplice: l'evaporazione termica è spesso l'approccio più diretto ed economico.

- Se la tua attenzione principale è rivestire leghe o materiali complessi senza fonderli: lo sputtering è superiore, poiché espelle meccanicamente gli atomi anziché farli bollire.

- Se la tua attenzione principale è la creazione di film densi e resistenti alla temperatura: l'evaporazione E-beam fornisce l'energia necessaria per i materiali ad alte prestazioni utilizzati nell'aerospaziale.

- Se la tua attenzione principale è la precisione a livello atomico per l'elettronica: sono necessari metodi avanzati come l'MBE per costruire le strutture cristalline richieste per i semiconduttori.

In definitiva, la deposizione fisica da fase vapore è una tecnologia fondamentale per ingegnerizzare superfici con proprietà che il materiale sottostante non potrebbe mai ottenere da solo.

Tabella Riassuntiva:

| Metodo PVD | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Evaporazione Termica | Riscalda il materiale fino a farlo evaporare | Semplicità, rivestimento di metalli semplici |

| Sputtering | Espelle atomi da un bersaglio usando il plasma | Rivestimento di leghe o materiali complessi |

| Evaporazione E-Beam | Utilizza un fascio di elettroni per la vaporizzazione ad alta energia | Film densi e resistenti alla temperatura |

| Epitassia a Fascio Molecolare (MBE) | Offre controllo a livello atomico | Produzione di semiconduttori, elettronica di precisione |

Pronto a Ingegnerizzare Proprietà Superficiali Superiori?

La tecnologia PVD è essenziale per creare rivestimenti ad alte prestazioni che migliorano durezza, resistenza alla corrosione e funzionalità. Che tu sia nel settore aerospaziale, dell'elettronica o della produzione di utensili, la scelta del metodo PVD corretto è fondamentale.

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per le tue esigenze di R&S e produzione di rivestimenti. La nostra esperienza può aiutarti a identificare la soluzione PVD ideale per raggiungere i tuoi specifici obiettivi sui materiali.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni possono far progredire il tuo progetto!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Qual è la differenza tra sputtering e evaporazione termica? Scegli il metodo PVD giusto per il tuo film sottile

- Qual è la differenza tra sputtering e deposizione termica? Una guida alla scelta del giusto metodo PVD

- Cos'è il metodo di evaporazione termica in film sottile? Una guida alla PVD semplice ed economica

- Cosa succede all'oro quando evapora? Diventa un gas monoatomico per la tecnologia avanzata

- Qual è lo scopo di un evaporatore? Il Componente Chiave Che Crea il Raffreddamento

- In che modo la temperatura influisce sulla velocità di evaporazione? Padroneggia la scienza per ottenere risultati migliori in laboratorio

- Quali proprietà sono coinvolte nell'evaporazione? Padroneggia i fattori chiave per un'asciugatura efficiente

- Qual è il processo di evaporazione a film sottile? Una guida al rivestimento PVD ad alta purezza