La sequenza di apertura di uno stampo a 3 piastre comporta tre movimenti distinti progettati per separare prima il pezzo dal sistema di materozza e poi espellerli entrambi. Questa sequenza inizia con un'apertura iniziale sulla linea di divisione della materozza, seguita dall'apertura principale del prodotto e si conclude con l'espulsione della materozza stessa.

La sofisticata sequenza di apertura di uno stampo a 3 piastre è il suo vantaggio principale. È progettata specificamente per automatizzare la separazione della materozza dal pezzo finito, un processo noto come sganciamento automatico, essenziale per determinati design dei pezzi e layout multi-cavità.

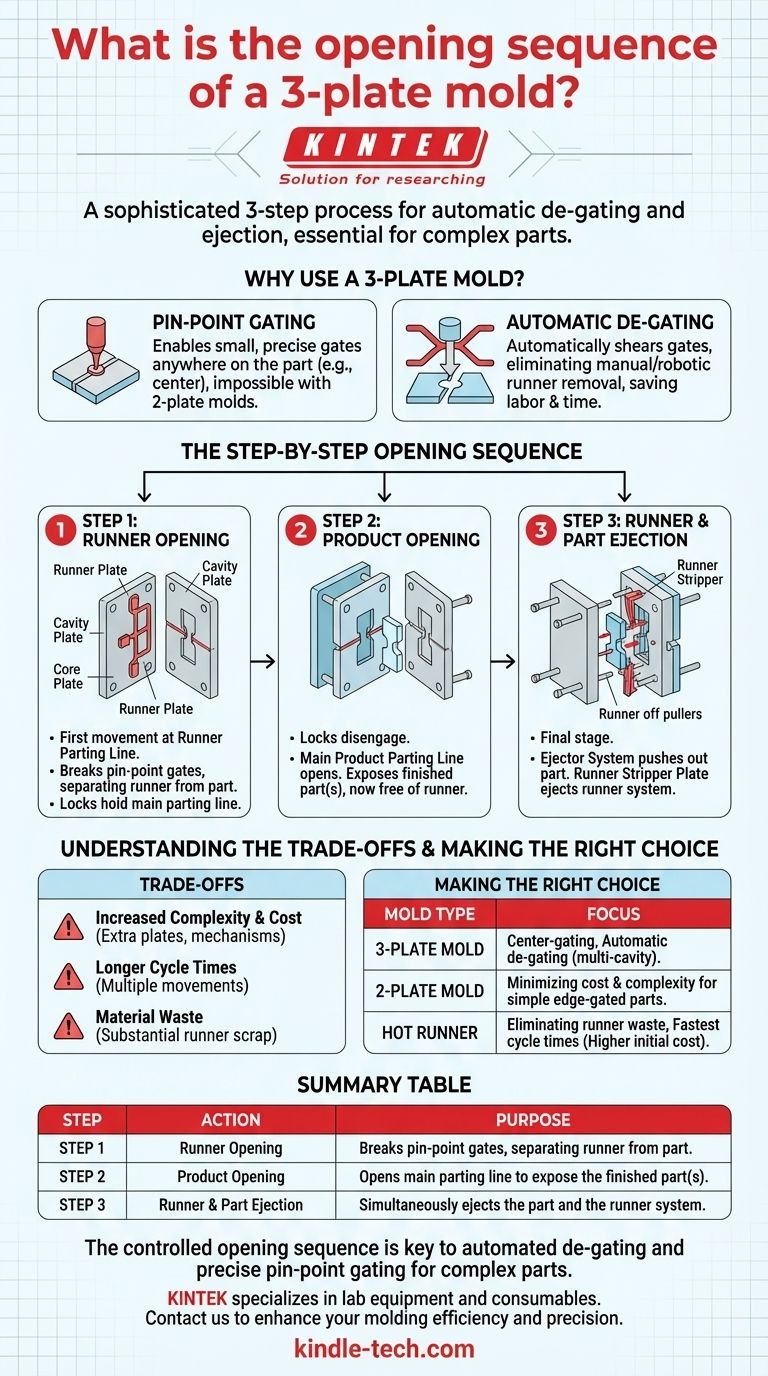

Perché usare uno stampo a 3 piastre?

Prima di descrivere la sequenza, è fondamentale comprendere lo scopo di questo design. A differenza di uno stampo a 2 piastre più semplice, lo stampo a 3 piastre viene scelto quando il pezzo richiede un tipo specifico di punto di iniezione che uno stampo a 2 piastre non può facilmente ospitare.

Il vantaggio dell'agganciamento a punto di iniezione (Pin-Point Gating)

La ragione principale è consentire l'uso di punti di iniezione di precisione (pin-point gates). Questi punti di iniezione piccoli e precisi possono essere posizionati quasi ovunque sulla superficie del pezzo, incluso il centro, cosa impossibile con uno stampo a 2 piastre con agganciamento a spigolo standard.

L'obiettivo dello sganciamento automatico

Questo design rompe o "taglia" automaticamente i piccoli punti di iniezione dal pezzo durante la sequenza di apertura. Ciò elimina la necessità di un'operazione secondaria manuale o robotica per rimuovere la materozza, riducendo i costi di manodopera e il tempo ciclo.

La sequenza di apertura passo dopo passo

La sequenza controllata è la caratteristica distintiva di uno stampo a 3 piastre. È tipicamente controllata da componenti come fermi di bloccaggio (latch locks), tiranti (puller bolts) e cinghie di limitazione (limit straps) per garantire che ogni fase avvenga nell'ordine corretto e per la distanza corretta.

Fase 1: Apertura della Materozza

Il primo movimento avviene sulla linea di divisione della materozza, tra la piastra della materozza e la piastra della cavità.

Quando lo stampo si apre, i blocchi mantengono unita la linea di divisione principale, forzando questa separazione iniziale. Questa azione tira la plastica solidificata nei minuscoli punti di iniezione, facendola rompere nettamente dal pezzo stampato.

Fase 2: Apertura del Prodotto

Una volta che la prima apertura raggiunge una distanza preimpostata, i blocchi si disimpegnano e la linea di divisione principale del prodotto inizia ad aprirsi.

Questa è la separazione tra la piastra della cavità e la piastra del nucleo. Questo movimento espone il pezzo finito (o i pezzi), che sono ora liberi dal sistema di materozza e pronti per l'espulsione.

Fase 3: Espulsione della Materozza e del Pezzo

La fase finale comporta due azioni che possono avvenire in sequenza o contemporaneamente. Il pezzo viene spinto fuori dal lato del nucleo dal sistema di espulsione.

Allo stesso tempo, la piastra di sfilamento della materozza (runner stripper plate) avanza per spingere il sistema di materozza ormai isolato dai tiranti, permettendogli di cadere liberamente.

Comprendere i compromessi

Sebbene potente, il design dello stampo a 3 piastre non è una soluzione universale. I suoi vantaggi comportano chiari compromessi che devono essere considerati.

Aumento della complessità e dei costi

L'aggiunta di una terza piastra e dei meccanismi necessari per l'apertura sequenziale (fermi, tiranti, piastre aggiuntive) rende lo stampo significativamente più complesso e costoso da progettare, produrre e mantenere.

Tempi ciclo più lunghi

I movimenti multipli e la corsa complessiva più lunga richiesta per aprire tutte le linee di divisione ed espellere la materozza possono portare a tempi ciclo leggermente più lunghi rispetto a uno stampo a 2 piastre ben progettato.

Spreco di materiale

Il sistema di materozza in uno stampo a 3 piastre può essere piuttosto consistente, specialmente negli utensili multi-cavità. Questa materozza è materiale di scarto che deve essere macinato o scartato, rappresentando un costo materiale che un sistema a canale caldo eviterebbe.

Fare la scelta giusta per il tuo progetto

La selezione del tipo di stampo corretto è una decisione critica basata interamente sugli obiettivi specifici del tuo progetto per la qualità del pezzo, il costo e il volume di produzione.

- Se la tua attenzione principale è l'agganciamento centrale di un pezzo o l'automazione dello sganciamento in uno strumento multi-cavità: Uno stampo a 3 piastre è una scelta eccellente ed economicamente vantaggiosa per raggiungere questo obiettivo.

- Se la tua attenzione principale è minimizzare il costo e la complessità dello stampo per un pezzo con agganciamento a spigolo semplice: Uno stampo a 2 piastre standard è la soluzione più diretta ed efficiente.

- Se la tua attenzione principale è eliminare lo spreco di materozza e ottenere i tempi ciclo più rapidi possibili: Un sistema a canale caldo, nonostante il costo iniziale più elevato, è la tecnologia superiore.

In definitiva, comprendere la sequenza di apertura controllata di uno stampo a 3 piastre ti permette di sfruttare la sua capacità unica di automatizzare la produzione e migliorare la qualità del pezzo.

Tabella riassuntiva:

| Fase | Azione | Scopo |

|---|---|---|

| Fase 1 | Apertura Materozza | Rompe i punti di iniezione, separando la materozza dal pezzo. |

| Fase 2 | Apertura Prodotto | Apre la linea di divisione principale per esporre il pezzo/i finito/i. |

| Fase 3 | Espulsione Materozza e Pezzo | Espelle simultaneamente il pezzo e il sistema di materozza. |

Ottimizza il tuo processo di stampaggio a iniezione con l'attrezzatura giusta.

La sequenza di apertura controllata di uno stampo a 3 piastre è fondamentale per ottenere lo sganciamento automatico e l'agganciamento di precisione a punto di iniezione per pezzi complessi. La selezione del tipo di stampo corretto è fondamentale per il successo del tuo progetto in termini di qualità del pezzo, costo e volume di produzione.

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, al servizio delle esigenze di laboratorio. Sia che tu stia prototipando nuovi stampi o scalando la produzione, avere attrezzature affidabili è fondamentale. Lascia che la nostra esperienza supporti la tua innovazione.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni possono migliorare la tua efficienza e precisione di stampaggio.

Guida Visiva

Prodotti correlati

- Pressa per stampi poligonali per laboratorio

- Presse a Forma Speciale per Laboratorio

- Stampo per pressa a sfere per laboratorio

- Pressa Cilindrica con Scala per Laboratorio

- Stampo a pressa cilindrica Assemble Lab

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di stampi in grafite ad alta resistenza nella sinterizzazione a pressa calda dei compositi a base di Ti6Al4V?

- In che modo gli stampi personalizzati in grafite contribuiscono ai compositi di grafite in scaglie Al-20% Si? Ottimizzare microstruttura e conducibilità

- Quali sono i vantaggi dell'utilizzo di stampi in PEEK per le batterie allo stato solido completamente solfuro? Alte prestazioni e isolamento

- Quali sono le funzioni primarie degli stampi in grafite nella metallurgia delle polveri NiCr? Ottimizza la densità del tuo materiale composito

- Qual è il ruolo fisico degli stampi di grafite durante la pressatura a caldo sotto vuoto dei corpi verdi compositi Cu-Al2O3?