L'effetto negativo principale della tempra dell'acciaio è la creazione di stress interni estremi mentre il metallo si raffredda rapidamente e in modo non uniforme. Questi stress sono la causa principale dei due fallimenti più comuni: il pezzo può rompersi fisicamente, oppure può deformarsi e distorcersi, perdendo la sua forma e precisione dimensionale richieste. La tempra lascia inoltre l'acciaio in uno stato estremamente duro ma fragile, rendendolo inutilizzabile per la maggior parte delle applicazioni senza ulteriori trattamenti.

La tempra è un processo controllato e violento necessario per ottenere un'elevata durezza nell'acciaio. I suoi effetti negativi—crepe, distorsioni e fragilità—non sono difetti da evitare, ma rischi intrinseci che devono essere gestiti attraverso un attento controllo del processo e la successiva tempra.

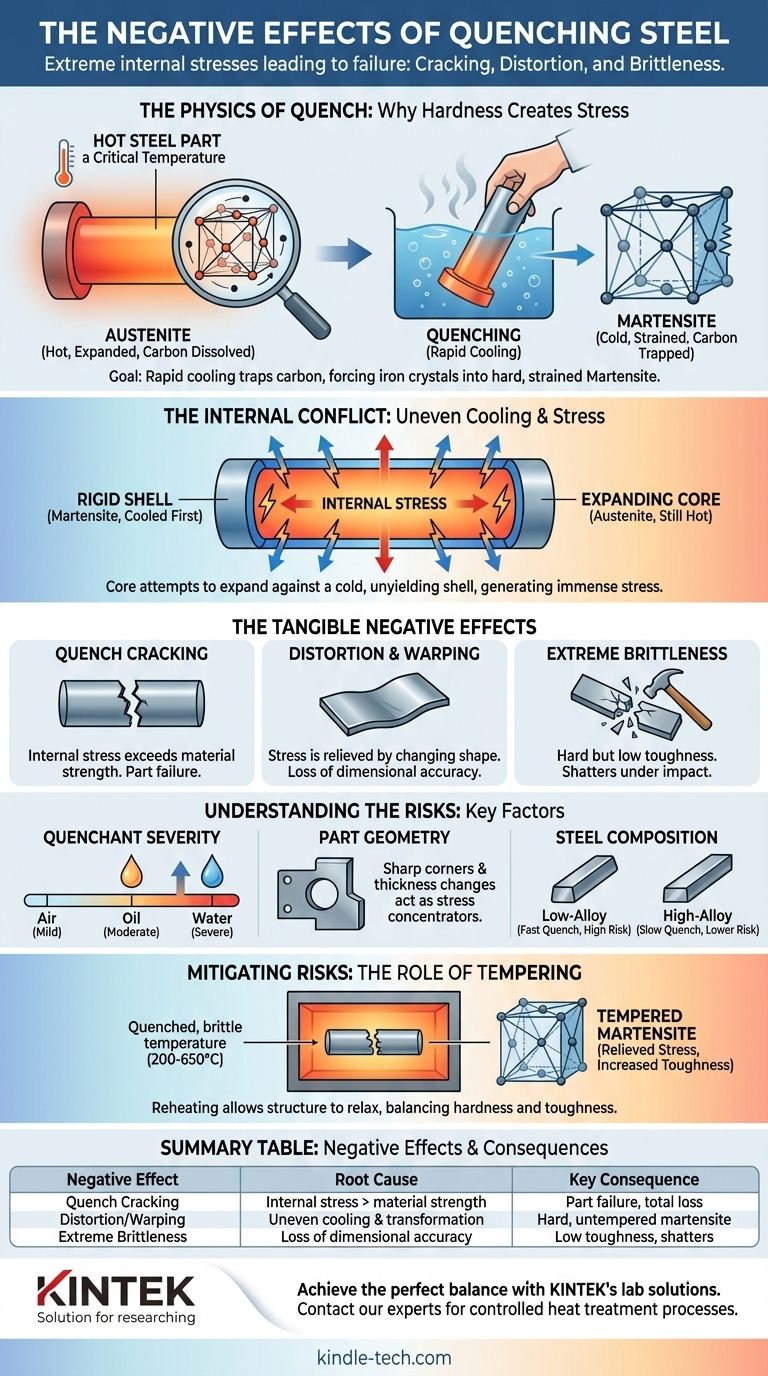

La fisica della tempra: perché la durezza crea stress

Per capire perché la tempra ha effetti negativi, devi prima comprenderne lo scopo. L'obiettivo è raffreddare rapidamente l'acciaio da un'alta temperatura per creare una specifica struttura cristallina.

L'obiettivo: creare martensite

Quando l'acciaio viene riscaldato alla sua temperatura critica (austenitizzazione), i suoi atomi di carbonio sono disciolti all'interno di una struttura cristallina chiamata austenite. Se raffreddato lentamente, gli atomi di carbonio hanno il tempo di muoversi e formare strutture più morbide.

La tempra intrappola questi atomi di carbonio in posizione, costringendo i cristalli di ferro a contorcersi in una nuova struttura, altamente sollecitata e molto dura, chiamata martensite. Questa durezza è il risultato desiderato.

Raffreddamento e trasformazione non uniformi

Il problema inizia perché un pezzo d'acciaio non può raffreddarsi istantaneamente o uniformemente. La superficie esterna è esposta per prima al mezzo di tempra (acqua, olio, aria) e si raffredda più rapidamente.

Questo strato superficiale si trasforma in martensite dura e rigida mentre il nucleo del pezzo è ancora caldo, espanso e nel suo stato austenitico più morbido.

Il conflitto interno

Quando il nucleo si raffredda finalmente e si trasforma in martensite, tenta di espandersi. Tuttavia, è ora intrappolato all'interno di un guscio freddo e inflessibile di martensite già formata.

Questo crea una battaglia interna: il nucleo in espansione spinge verso l'esterno, mentre il guscio indurito lo vincola. Questo conflitto genera un immenso stress interno.

Gli effetti negativi tangibili

Questo stress interno si manifesta in diversi modi catastrofici o che degradano le prestazioni.

Cricche di tempra

Se lo stress interno supera la resistenza a trazione ultima della martensite appena formata e fragile, l'acciaio si fratturerà. Questa è una cricca di tempra.

Queste cricche spesso originano in punti di alta concentrazione di stress, come angoli interni acuti o cambiamenti bruschi nello spessore del pezzo. Una cricca di tempra è un fallimento totale del pezzo.

Distorsione e deformazione

Se lo stress interno non è abbastanza alto da causare una cricca, si allevierà invece modificando la forma del pezzo. Questa è distorsione o deformazione.

Le parti lunghe e sottili possono incurvarsi, le parti piatte possono "ondularsi" e le parti rotonde possono perdere la loro rotondità. Per componenti di precisione come ingranaggi, cuscinetti o stampi, anche una piccola distorsione può rendere il pezzo inutilizzabile.

Estrema fragilità

La struttura martensitica così temprata, sebbene estremamente dura, ha una tenacità molto bassa. La tenacità è la capacità di assorbire energia e deformarsi senza fratturarsi.

Un pezzo così temprato è come il vetro: può resistere ai graffi (durezza) ma si frantumerà se lasciato cadere o colpito (bassa tenacità). Questo lo rende inadatto a qualsiasi applicazione che subisca impatti o carichi dinamici.

Comprendere i compromessi: fattori che aumentano il rischio

La gravità di questi effetti negativi non è casuale. È il risultato diretto di diverse variabili chiave nel materiale e nel processo.

Severità del mezzo di tempra

Maggiore è la velocità di raffreddamento, maggiore è lo shock termico e maggiore è lo stress interno.

L'acqua è un mezzo di tempra molto severo, che rimuove il calore estremamente rapidamente e crea il rischio più elevato di cricche e distorsioni. L'olio è meno severo e l'aria è il più mite. La scelta del mezzo di tempra deve essere abbinata ai requisiti dell'acciaio.

Geometria del pezzo

Le forme complesse sono intrinsecamente più rischiose. Angoli interni acuti, fori e cambiamenti improvvisi da sezioni spesse a sottili agiscono come concentratori di stress.

Queste caratteristiche forniscono un punto di partenza naturale per le cricche di tempra e sono le aree più soggette a distorsione. Una buona pratica di progettazione richiede raggi generosi e sezioni trasversali uniformi ove possibile.

Composizione dell'acciaio (temprabilità)

Le leghe nell'acciaio determinano la sua temprabilità—la sua capacità di formare martensite a velocità di raffreddamento più lente.

Gli acciai a bassa lega (come il 1095) hanno una bassa temprabilità e richiedono una tempra molto rapida (come l'acqua), aumentando il rischio. Gli acciai ad alta lega (come l'acciaio per utensili A2) sono "autoindurenti", il che significa che possono raggiungere la piena durezza con un raffreddamento lento all'aria, riducendo drasticamente lo stress interno.

Come mitigare i rischi: il ruolo della tempra

Un pezzo non viene quasi mai utilizzato nel suo stato così temprato. La fragilità e l'elevato stress interno devono essere affrontati con un successivo trattamento termico.

Perché la tempra è essenziale

La tempra è il processo di riscaldamento del pezzo temprato a una temperatura molto più bassa (ad esempio, 200-650°C o 400-1200°F) e di mantenimento per un certo periodo di tempo.

Questo processo consente a parte del carbonio intrappolato di precipitare e permette alla struttura cristallina di rilassarsi, il che allevia significativamente lo stress interno e aumenta la tenacità.

Lo spettro durezza vs. tenacità

La tempra implica sempre un compromesso. Riduce la durezza massima dell'acciaio, ma in cambio fornisce un enorme guadagno in tenacità.

La specifica temperatura di tempra viene scelta per raggiungere il preciso equilibrio tra durezza e tenacità richiesto per l'applicazione finale, spostando il pezzo da uno stato inutilmente fragile a uno funzionale.

Fare la scelta giusta per il tuo obiettivo

Comprendere questi effetti negativi ti consente di controllare il processo di trattamento termico per raggiungere il risultato desiderato.

- Se il tuo obiettivo principale è la massima durezza: devi accettare un rischio maggiore di cricche di tempra e utilizzare un acciaio e un processo (come una tempra in acqua su acciaio W1) che lo richieda, seguito da una tempra a bassissima temperatura.

- Se il tuo obiettivo principale è un equilibrio tra resistenza e tenacità: la tempra è solo il primo passo; il tuo processo deve includere un ciclo di tempra attentamente controllato per raggiungere la tenacità necessaria per utensili, molle o componenti strutturali.

- Se il tuo obiettivo principale è la stabilità dimensionale: devi selezionare un acciaio con elevata temprabilità (un grado autoindurente o temprabile in olio) che consenta una tempra più lenta e meno stressante per minimizzare la distorsione in pezzi di precisione.

In definitiva, padroneggiare la tempra non significa eliminare i suoi effetti negativi, ma gestirli strategicamente per ottenere le proprietà precise che la tua applicazione richiede.

Tabella riassuntiva:

| Effetto Negativo | Causa Radice | Conseguenza Chiave |

|---|---|---|

| Cricche di Tempra | Lo stress interno supera la resistenza del materiale | Guasto del pezzo, perdita totale |

| Distorsione/Deformazione | Raffreddamento e trasformazione non uniformi | Perdita di precisione dimensionale |

| Estrema Fragilità | Formazione di martensite dura e non temprata | Bassa tenacità, si frantuma sotto impatto |

Raggiungi il perfetto equilibrio tra durezza e tenacità per i tuoi componenti in acciaio.

La tempra è una fase critica ma rischiosa nel trattamento termico. KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per controllare questo processo, dalla scelta del giusto mezzo di tempra all'esecuzione di cicli di tempra accurati. La nostra esperienza ti aiuta a mitigare gli effetti negativi della tempra—come cricche e distorsioni—assicurando che i tuoi pezzi soddisfino le specifiche esatte per resistenza, durabilità e stabilità dimensionale.

Lascia che KINTEK supporti il successo del tuo laboratorio. Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono ottimizzare i tuoi processi di trattamento termico e fornire risultati affidabili e ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- Qual è la struttura di un forno a vuoto? Una guida ai suoi componenti principali e alle sue funzioni

- Quali sono gli usi del forno a vuoto? Ottieni una purezza e prestazioni dei materiali senza pari

- Come si confrontano il raffreddamento ad argon e azoto nei forni a vuoto? Una guida alla tempra più veloce ed economica

- Quali sono le parti di un forno a vuoto? Una guida ai sistemi principali per il trattamento termico di precisione