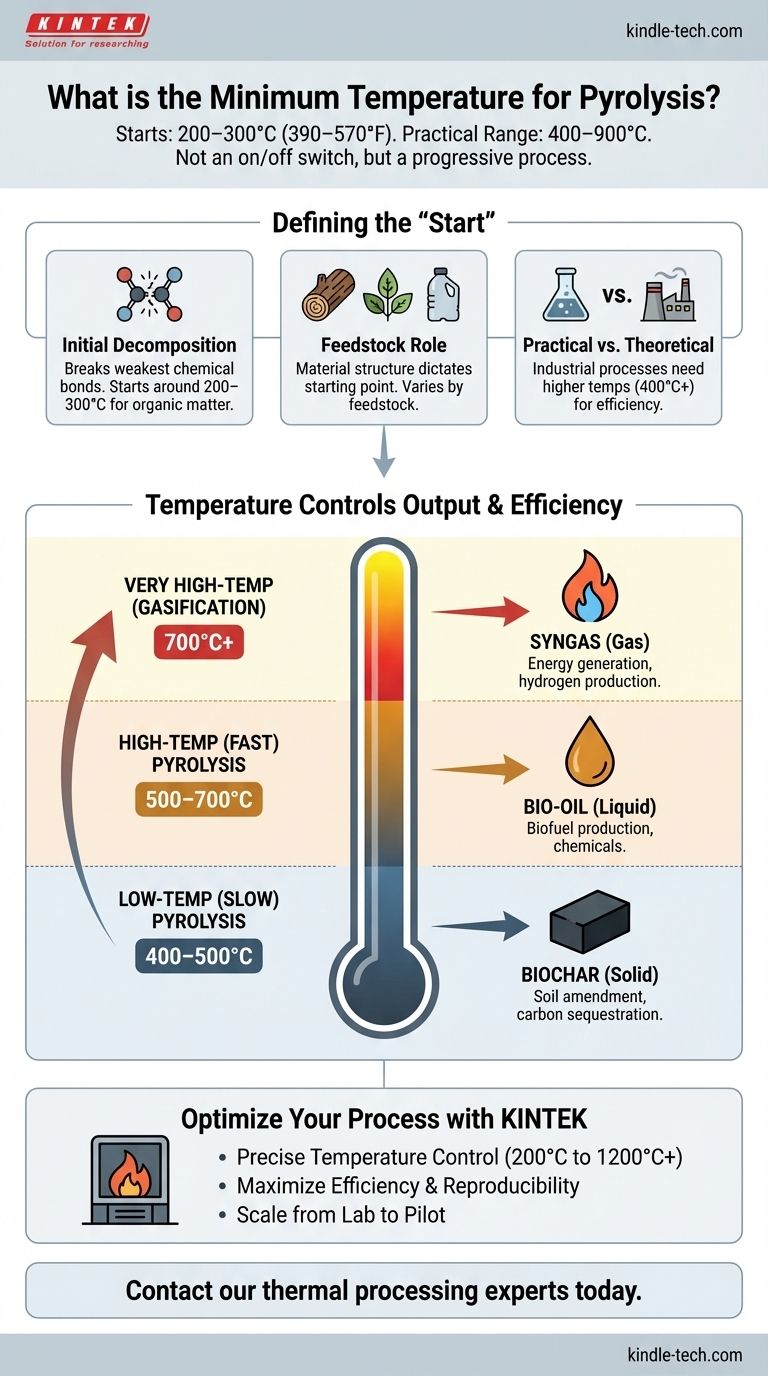

Per essere precisi, la temperatura minima affinché inizi la pirolisi è generalmente compresa tra 200–300°C (390–570°F), ma ciò dipende fortemente dal materiale specifico riscaldato. Questa fase iniziale comporta la scomposizione dei composti chimici meno stabili all'interno della materia prima. Tuttavia, una pirolisi efficace e pratica per le applicazioni industriali richiede tipicamente temperature molto più elevate, spesso nell'intervallo 400-900°C.

La chiave è capire che la pirolisi non è un interruttore on/off a una singola temperatura. È invece un processo che inizia a una soglia di temperatura inferiore e poi accelera e modifica il suo output all'aumentare della temperatura.

Cosa definisce l'"inizio" della pirolisi?

Il termine "temperatura minima" può essere fuorviante senza contesto. Si riferisce al punto in cui inizia la decomposizione termica, non alla temperatura ottimale per un risultato desiderato.

Decomposizione Iniziale

La pirolisi inizia quando viene introdotta energia termica sufficiente per iniziare a rompere i legami chimici più deboli in un materiale.

Per la materia organica come il legno o la biomassa, questo processo inizia nell'intervallo 200-300°C. I primi componenti a decomporsi sono tipicamente polimeri meno stabili come l'emicellulosa.

Il Ruolo Critico della Materia Prima

Non esiste un'unica temperatura minima universale per la pirolisi perché ogni materiale ha una struttura chimica diversa.

I materiali con legami meno stabili inizieranno a decomporsi a temperature più basse, mentre i materiali più stabili richiedono più energia. Il legno è un punto di riferimento comune, ma le plastiche o altre forme di biomassa avranno i loro punti di partenza unici.

Minimi Pratici vs. Teorici

Sebbene la decomposizione possa iniziare intorno ai 250°C, questo processo è spesso lento e incompleto.

I processi industriali utilizzano temperature più elevate (400°C e oltre) per garantire una conversione rapida ed efficiente dell'intera materia prima nei prodotti desiderati, che si tratti di biochar, bio-olio o syngas.

Comprendere i compromessi di temperatura

La temperatura che scegli è la variabile più importante che controlla i prodotti finali della pirolisi. Questo non è un errore da commettere; è un parametro da controllare.

Pirolisi a Bassa Temperatura (Lenta)

Operare all'estremità inferiore dell'intervallo efficace (circa 400-500°C) con una velocità di riscaldamento lenta massimizza la produzione di biochar solido.

Il tempo di permanenza più lungo consente agli atomi di carbonio di riorganizzarsi in strutture solide stabili piuttosto che vaporizzarsi in gas e liquidi.

Pirolisi ad Alta Temperatura (Veloce)

L'utilizzo di temperature più elevate (circa 500-700°C) con una velocità di riscaldamento molto rapida rompe le molecole in vapori più piccoli. Quando questi vapori vengono raffreddati e condensati rapidamente, formano bio-olio liquido.

Questo processo riduce al minimo la possibilità che i vapori subiscano reazioni secondarie o formino carbone solido.

Pirolisi ad Altissima Temperatura (Gassificazione)

A temperature estremamente elevate (tipicamente superiori a 700°C), il processo favorisce la scomposizione di tutti i componenti nelle molecole gassose più semplici.

Ciò massimizza la resa di gas non condensabili noti come syngas (principalmente idrogeno e monossido di carbonio).

Abbinare la temperatura al risultato desiderato

La temperatura target dovrebbe essere dettata interamente dal prodotto che si intende creare.

- Se il tuo obiettivo principale è massimizzare la resa di biochar: Operare a temperature più basse (circa 400-500°C) con velocità di riscaldamento lente.

- Se il tuo obiettivo principale è massimizzare la resa di bio-olio: Utilizzare temperature medio-alte (circa 500-650°C) con velocità di riscaldamento molto rapide.

- Se il tuo obiettivo principale è massimizzare la produzione di syngas: Impiegare temperature molto elevate (700°C+) per garantire una rottura termica completa in componenti gassosi.

In definitiva, la temperatura è la leva principale che puoi azionare per controllare l'output e l'efficienza di qualsiasi sistema di pirolisi.

Tabella Riassuntiva:

| Tipo di Pirolisi | Intervallo di Temperatura Tipico | Prodotto Primario | Applicazione Chiave |

|---|---|---|---|

| Bassa Temperatura (Lenta) | 400-500°C | Biochar (Massimizzato) | Ammendante del suolo, sequestro del carbonio |

| Alta Temperatura (Veloce) | 500-700°C | Bio-Olio (Massimizzato) | Produzione di biocarburanti, prodotti chimici |

| Altissima Temperatura | 700°C+ | Syngas (Massimizzato) | Generazione di energia, produzione di idrogeno |

Pronto a Ottimizzare il Tuo Processo di Pirolisi?

Un controllo preciso della temperatura è fondamentale per ottenere la resa di prodotto desiderata, che si tratti di biochar, bio-olio o syngas. KINTEK fornisce forni da laboratorio e reattori di pirolisi robusti e affidabili progettati per una gestione esatta della temperatura e risultati coerenti.

Le nostre attrezzature aiutano ricercatori e ingegneri come te a:

- Controllare accuratamente le temperature di pirolisi da 200°C a 1200°C+.

- Massimizzare l'efficienza e la riproducibilità nei tuoi esperimenti o processi.

- Scalare le tue operazioni con fiducia dal laboratorio all'impianto pilota.

Contatta oggi stesso i nostri esperti di processi termici per discutere la tua applicazione specifica e trovare la soluzione perfetta per le tue esigenze. Contattaci tramite il nostro modulo di contatto per richiedere un preventivo o programmare una consulenza.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono le condizioni per la pirolisi della biomassa? Ottimizzare Temperatura, Velocità di Riscaldamento e Tempo

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile