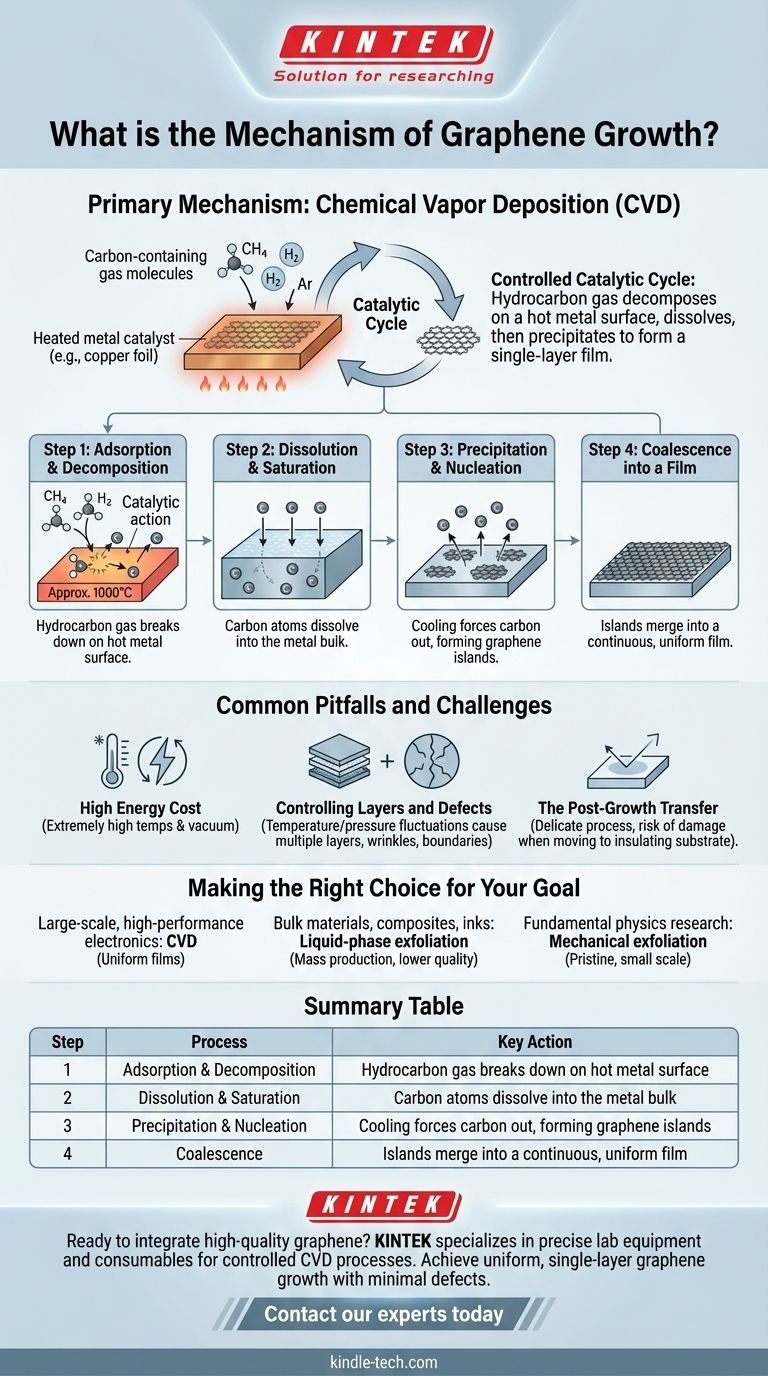

Il meccanismo primario per la crescita di grafene di alta qualità è un processo chiamato Deposizione Chimica da Vapore (CVD). Questo metodo prevede l'esposizione di un catalizzatore metallico riscaldato, tipicamente un metallo di transizione come rame o nichel, a un gas contenente carbonio. L'alta temperatura fa decomporre il gas, depositando atomi di carbonio che poi si auto-assemblano in uno strato atomico singolo e continuo sulla superficie del metallo.

Il cuore della crescita del grafene tramite CVD non è semplicemente una deposizione, ma un ciclo catalitico controllato. Si basa sulla decomposizione di un gas idrocarburico su una superficie metallica calda, con gli atomi di carbonio che prima si dissolvono nel metallo e poi precipitano durante il raffreddamento per formare un film monostrato di alta qualità.

Decomporre il Processo CVD per il Grafene

Il processo CVD può essere inteso come una sequenza di passaggi fisici e chimici controllati. Ogni fase è fondamentale per la formazione di un film uniforme, monostrato atomico su una vasta area.

### Il Ruolo del Substrato Catalizzatore

L'intero processo inizia con un substrato, che è quasi sempre un metallo di transizione. Questi metalli sono scelti perché agiscono sia come superficie per la crescita sia come catalizzatore che facilita le reazioni chimiche.

Le loro proprietà catalitiche abbassano l'energia necessaria per scomporre le molecole di gas sorgente di carbonio in singoli atomi di carbonio.

### La Fonte di Carbonio: Gas Idrocarburici

La fonte di carbonio è un gas idrocarburico, più comunemente metano (CH₄). Questo gas viene miscelato con altri gas, come idrogeno e argon, e fatto fluire in un forno ad alta temperatura dove il substrato catalizzatore è in attesa.

### Fase 1: Adsorbimento e Decomposizione

A temperature molto elevate (spesso intorno ai 1000°C), le molecole di gas idrocarburico si depositano sulla superficie metallica calda (adsorbimento). La natura catalitica del metallo e il calore intenso rompono i legami chimici nel gas, rilasciando singoli atomi di carbonio.

### Fase 2: Dissoluzione e Saturazione

Una volta liberati, questi atomi di carbonio non formano immediatamente il grafene. Invece, si dissolvono nella massa del foglio metallico, proprio come lo zucchero si dissolve nell'acqua calda. Questo processo continua finché il metallo non si satura di atomi di carbonio.

### Fase 3: Precipitazione e Nucleazione

Questa è la fase più critica. Man mano che il forno viene raffreddato, la solubilità del carbonio nel metallo diminuisce significativamente. Il metallo non può più contenere tutto il carbonio disciolto, costringendo gli atomi a tornare fuori, o a precipitare, sulla superficie.

Questi atomi di carbonio che precipitano iniziano a legarsi tra loro, formando piccole macchie di grafene simili a isole, note come siti di nucleazione.

### Fase 4: Coalescenza in un Film

Man mano che il raffreddamento continua, queste isole crescono e alla fine si fondono (coalescenza), formando un foglio continuo e uniforme di grafene monostrato che copre l'intera superficie del substrato metallico.

Svantaggi e Sfide Comuni

Sebbene il CVD sia la tecnica più promettente per il grafene di alta qualità e di grandi dimensioni, non è privo di difficoltà. Comprendere queste sfide è fondamentale per ottimizzare il processo.

### L'Alto Costo Energetico

Il processo richiede temperature estremamente elevate e spesso si basa su sistemi ad alto vuoto. Ciò rende l'attrezzatura complessa e il processo di crescita stesso altamente energivoro.

### Controllo degli Strati e dei Difetti

La crescita è difficile da controllare perfettamente. Piccole fluttuazioni di temperatura, pressione o flusso di gas possono portare alla formazione di più strati di grafene invece di uno singolo. Può anche creare difetti come rughe o bordi di grano dove le isole di grafene si incontrano in modo imperfetto.

### Il Trasferimento Post-Crescita

Il grafene cresciuto tramite CVD si trova su un substrato metallico, che non è utile per la maggior parte delle applicazioni elettroniche. Deve essere accuratamente trasferito su un substrato isolante, come silicio o vetro. Questo processo di trasferimento è delicato e può facilmente introdurre strappi, rughe e contaminazione, degradando la qualità del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo migliore per produrre grafene dipende interamente dall'applicazione prevista e dall'equilibrio desiderato tra qualità, quantità e costo.

- Se il tuo obiettivo primario sono l'elettronica ad alte prestazioni su larga scala: il CVD è l'unico meccanismo praticabile, poiché produce i film grandi, di alta qualità e uniformi richiesti.

- Se il tuo obiettivo primario sono materiali sfusi come compositi o inchiostri conduttivi: l'esfoliazione in fase liquida è una scelta più adatta per la produzione di massa, anche se devi accettare un compromesso in termini di minore qualità elettrica.

- Se il tuo obiettivo primario è la ricerca fisica fondamentale su campioni incontaminati: l'esfoliazione meccanica rimane un metodo chiave per produrre fiocchi di grafene di altissima qualità e privi di difetti, sebbene solo su scala molto piccola.

In definitiva, padroneggiare la complessa interazione tra catalizzatore, temperatura e atmosfera nel meccanismo di crescita è la chiave per sbloccare il pieno potenziale tecnologico del grafene.

Tabella Riassuntiva:

| Fase | Processo | Azione Chiave |

|---|---|---|

| 1 | Adsorbimento & Decomposizione | Il gas idrocarburico si scompone sulla superficie metallica calda |

| 2 | Dissoluzione & Saturazione | Gli atomi di carbonio si dissolvono nella massa del metallo |

| 3 | Precipitazione & Nucleazione | Il raffreddamento forza il carbonio a uscire, formando isole di grafene |

| 4 | Coalescenza | Le isole si fondono in un film continuo e uniforme |

Pronto a integrare grafene di alta qualità nella tua ricerca o produzione? KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per i processi CVD controllati. La nostra esperienza ti garantisce una crescita uniforme di grafene monostrato con difetti minimi. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare gli obiettivi di sintesi di materiali avanzati del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali