Lo scopo principale della tempra è raffreddare rapidamente un componente metallico riscaldato per controllarne la microstruttura finale. Questo processo deliberato e controllato non consiste semplicemente nel raffreddare qualcosa; è uno strumento metallurgico utilizzato per bloccare specifiche proprietà del materiale, in particolare per aumentarne la durezza e la resistenza.

La tempra è fondamentalmente un processo di estrazione controllata del calore. Il suo obiettivo è intrappolare gli atomi di un materiale in uno stato di non equilibrio ad alta resistenza, gestendo attentamente gli stress termici per evitare che il componente si crepi o si deformi.

Come la Tempra Ottiene la Durezza

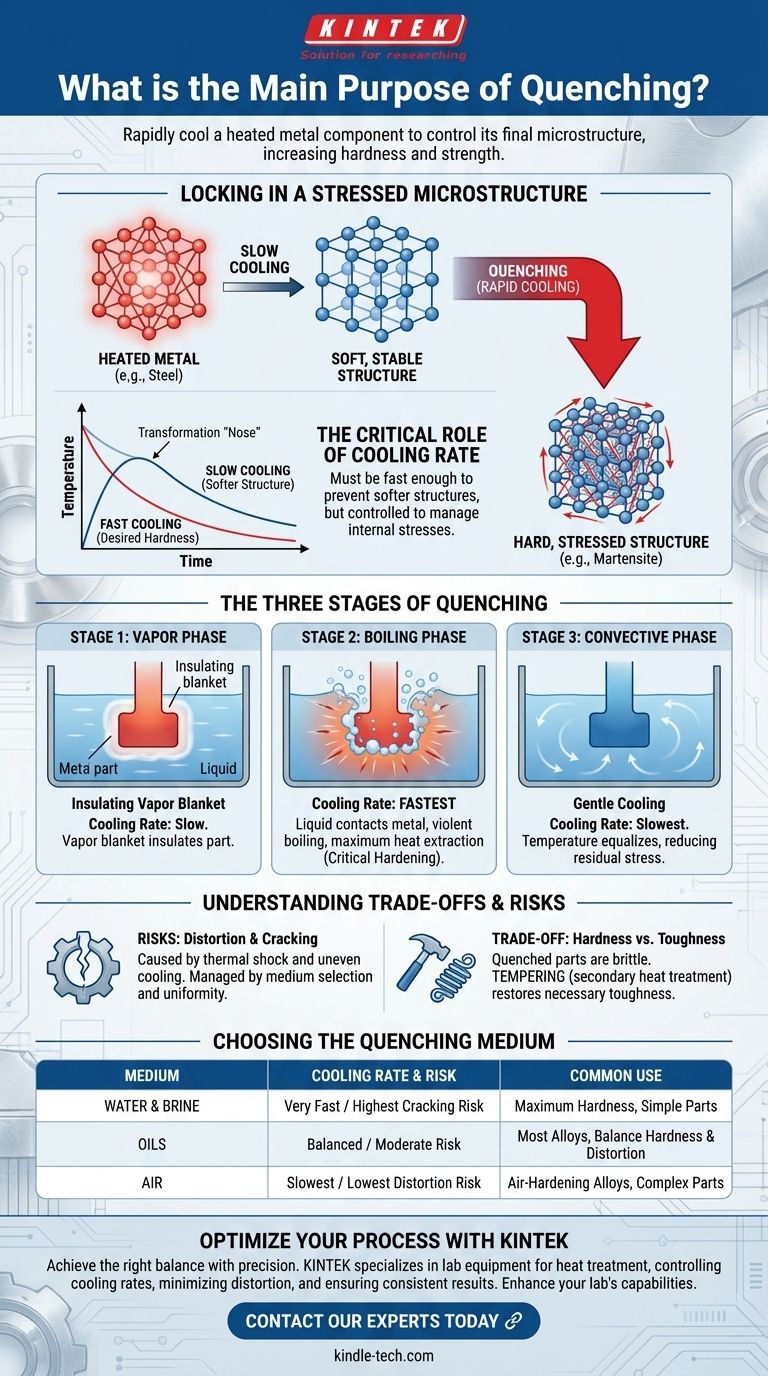

Bloccare una Microstruttura Sottoposta a Stress

Quando un metallo come l'acciaio viene riscaldato ad alta temperatura, la sua struttura atomica (reticolo cristallino) si trasforma in una forma che può sciogliere carbonio e altri elementi di lega.

Se il metallo venisse lasciato raffreddare lentamente, gli atomi si riorganizzerebbero in una struttura morbida, stabile e priva di stress. La tempra impedisce ciò raffreddando il materiale così rapidamente che gli atomi non hanno il tempo di tornare al loro stato morbido. Invece, vengono intrappolati in una struttura altamente tesa e distorta (come la martensite nell'acciaio), che è ciò che rende il materiale duro e resistente.

Il Ruolo Critico della Velocità di Raffreddamento

La velocità di raffreddamento è la variabile più importante nella tempra. La velocità di trasferimento del calore deve essere sufficientemente rapida da evitare la "punta" della curva di trasformazione, impedendo la formazione di strutture più morbide.

Tuttavia, anche la velocità di raffreddamento deve essere controllata. Se è troppo aggressiva, la grave differenza di temperatura tra la superficie e il nucleo del componente può creare enormi stress interni, portando a rotture.

Le Tre Fasi del Processo di Tempra

Il raffreddamento che avviene durante la tempra non è lineare. Si verifica in tre fasi fisiche distinte, ognuna con una diversa velocità di trasferimento del calore.

Fase 1: La Fase di Vapore

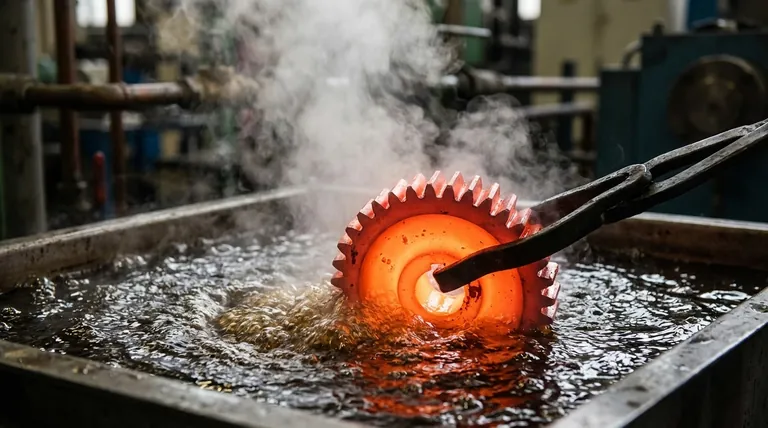

Immediatamente dopo che il componente caldo viene immerso nel liquido di tempra (come l'olio), il liquido che tocca la superficie vaporizza. Questo crea una coperta isolante di vapore che circonda il pezzo.

Durante questa fase, il raffreddamento è relativamente lento perché il vapore agisce come un cattivo conduttore di calore.

Fase 2: La Fase di Ebollizione

Man mano che la superficie si raffredda leggermente, la coperta di vapore diventa instabile e collassa. Ciò consente al liquido di entrare in contatto diretto con il metallo caldo, facendolo bollire violentemente.

Questa è la fase di raffreddamento più rapida. L'intensa agitazione dovuta all'azione di ebollizione rimuove il calore alla massima velocità, momento in cui si verifica la trasformazione critica di indurimento.

Fase 3: La Fase Convettiva

Una volta che la temperatura superficiale del componente scende al di sotto del punto di ebollizione del liquido, l'ebollizione si arresta. Il calore viene quindi rimosso tramite semplice convezione del liquido.

Questa è la fase di raffreddamento più lenta. Consente alla temperatura all'interno del pezzo di equalizzarsi più gradualmente, il che aiuta a ridurre gli stress interni finali che possono causare deformazioni.

Comprendere i Compromessi e i Rischi

La tempra è un processo potente, ma introduce rischi significativi che devono essere gestiti attraverso la scelta attenta del mezzo di tempra e dei parametri di processo.

Il Rischio di Deformazione e Crepe

Il rischio principale è lo shock termico. Poiché la superficie del componente si raffredda e si contrae rapidamente mentre il nucleo rimane caldo ed espanso, si sviluppa uno stress immenso. Se questo stress supera la resistenza del materiale, il pezzo può deformarsi, distorcersi o creparsi.

Migliorare la capacità di "bagnatura" di un olio di tempra aiuta ad assicurare che la coperta di vapore collassi uniformemente, prevenendo punti caldi che portano a un raffreddamento e a uno stress non uniformi.

L'Importanza del Mezzo di Tempra

Fluidi diversi estraggono calore a velocità diverse, rendendo critica la scelta del mezzo.

- Acqua e Salamoia: Forniscono un raffreddamento molto rapido per la massima durezza, ma comportano il rischio più elevato di crepe.

- Oli: Offrono una tempra più lenta e meno severa. Ciò fornisce un buon equilibrio tra il raggiungimento della durezza e la minimizzazione della distorsione, rendendo l'olio la scelta più comune per molte leghe.

- Aria: Fornisce la tempra più lenta, utilizzata per specifiche leghe "auto-indurenti" dove il rischio di distorsione è estremamente elevato.

Durezza vs. Tenacità

Il compromesso principale nella tempra è la durezza rispetto alla tenacità. La struttura martensitica risultante, dura, è anche fragile. Per questo motivo, un pezzo temprato è quasi sempre seguito da un trattamento termico secondario chiamato rinvenimento, che riduce leggermente la durezza per alleviare lo stress e ripristinare una certa tenacità necessaria.

Fare la Scelta Giusta per il Tuo Obiettivo

La strategia di tempra ideale dipende interamente dal materiale trattato e dalle proprietà finali desiderate del componente.

- Se il tuo obiettivo principale è la massima durezza in un pezzo semplice: Potrebbe essere appropriata una tempra molto rapida in acqua o salamoia, a condizione che il materiale possa sopportare lo shock termico.

- Se il tuo obiettivo principale è bilanciare durezza e stabilità dimensionale: Un olio di tempra ben formulato è la scelta standard, offrendo un raffreddamento controllato attraverso tutte e tre le fasi.

- Se il tuo obiettivo principale è minimizzare la distorsione in un pezzo complesso o a parete sottile: È necessaria una tempra più lenta utilizzando olio speciale, o persino aria per alcuni acciai ad alta lega, per garantire che il raffreddamento sia il più uniforme possibile.

In definitiva, padroneggiare la tempra significa manipolare la fisica del trasferimento di calore per ingegnerizzare con precisione le proprietà finali di un materiale.

Tabella Riassuntiva:

| Scopo | Vantaggio Chiave | Rischio Chiave | Mezzo Comune |

|---|---|---|---|

| Aumentare Durezza e Resistenza | Intrappola gli atomi in uno stato ad alta resistenza (es. martensite) | Distorsione o crepe dovute a stress termico | Olio, Acqua, Aria |

| Controllare la Microstruttura | Impedisce la formazione di strutture morbide e stabili durante il raffreddamento | Richiede una gestione precisa della velocità di raffreddamento | Dipende dal materiale |

| Bilanciare le Proprietà | Ottimizza durezza vs. tenacità (spesso seguito da rinvenimento) | Un eccesso di tempra può portare a fragilità | Olio (il più comune) |

Ottimizza il Tuo Processo di Indurimento dei Metalli con KINTEK

La tempra è una fase critica in metallurgia, ma ottenere il giusto equilibrio tra durezza, resistenza e stabilità dimensionale richiede precisione. Noi di KINTEK siamo specializzati in attrezzature da laboratorio e materiali di consumo su misura per processi di trattamento termico come la tempra. Sia che tu lavori con tempra ad olio, ad acqua o ad aria, le nostre soluzioni ti aiutano a controllare le velocità di raffreddamento, minimizzare la distorsione e garantire risultati coerenti.

Lascia che ti aiutiamo a migliorare le capacità del tuo laboratorio: contatta oggi i nostri esperti per raccomandazioni di attrezzature personalizzate!

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- Come avviene il riscaldamento nell'operazione di sinterizzazione? Padroneggiare i Metodi Fondamentali per Parti Dense e Robuste