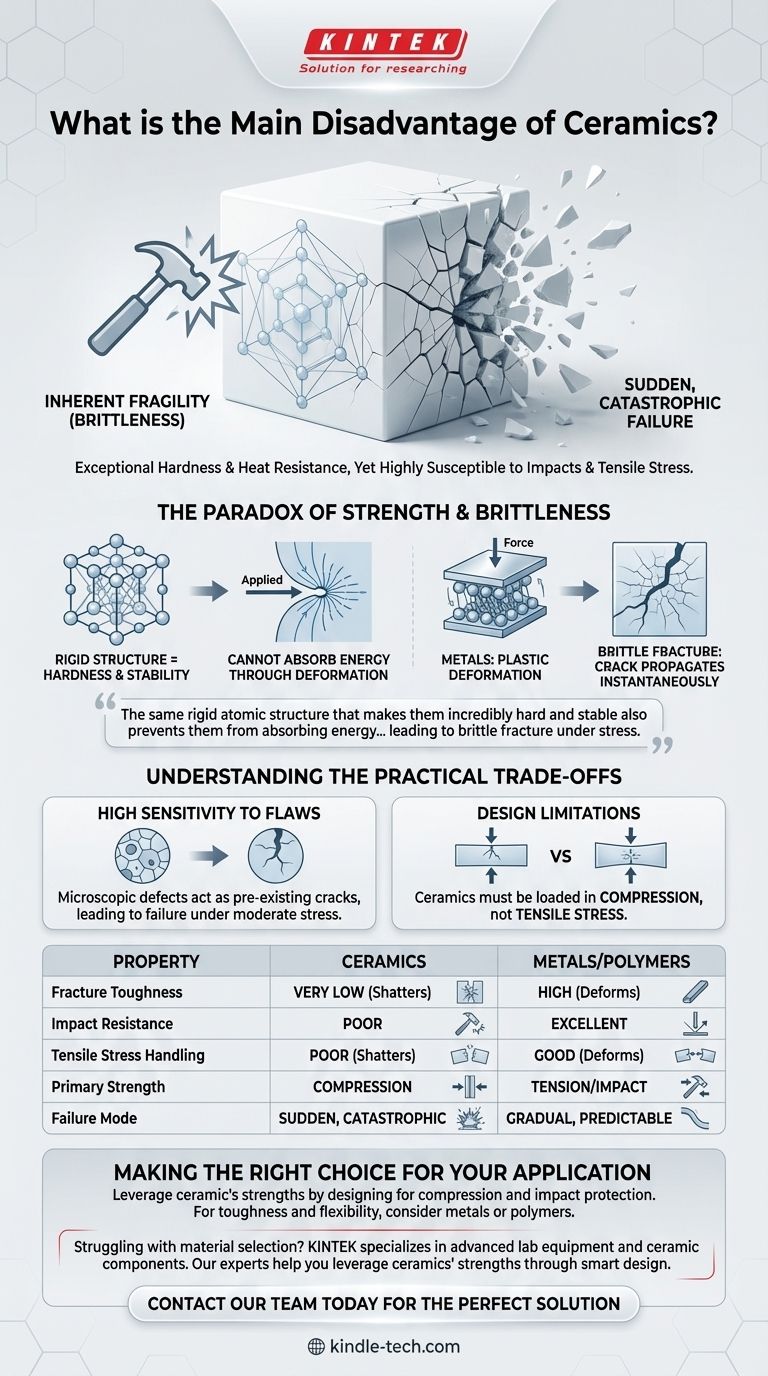

Senza dubbio, il più grande svantaggio della maggior parte dei materiali ceramici è la loro intrinseca fragilità, o tenacità. Sebbene possiedano una durezza eccezionale e resistenza al calore e agli attacchi chimici, sono altamente suscettibili a cedimenti catastrofici se sottoposti a impatti improvvisi o a sforzi di trazione. Ciò significa che possono frantumarsi improvvisamente senza alcun preavviso o deformazione.

Il problema fondamentale delle ceramiche è un paradosso: la stessa struttura atomica rigida che le rende incredibilmente dure e stabili impedisce loro anche di assorbire energia tramite flessione o deformazione, portando alla frattura fragile sotto sforzo.

Il Paradosso di Forza e Fragilità

Le ceramiche presentano una sfida ingegneristica unica. Le loro proprietà più apprezzate sono direttamente collegate alla loro debolezza più significativa. Comprendere questa relazione è fondamentale per utilizzarle efficacemente.

Cosa Rende le Ceramiche Così Dure?

Gli atomi nei materiali ceramici sono tenuti insieme da legami ionici e covalenti estremamente forti e rigidi.

Questa struttura cristallina rigida è molto difficile da interrompere. È ciò che conferisce alle ceramiche la loro durezza caratteristica, l'elevata resistenza a compressione (resistenza allo schiacciamento) e la stabilità alle alte temperature.

Perché la Durezza Porta alla Fragilità?

Quando viene applicata una forza a un metallo, i suoi strati atomici possono scivolare l'uno sull'altro, permettendo al materiale di deformarsi e assorbire energia. Questo è chiamato deformazione plastica.

Le ceramiche non possono farlo. I loro legami rigidi resistono a qualsiasi scorrimento. Invece, quando una forza crea una minuscola cricca superficiale, tutta quell'energia si concentra sulla punta della cricca. Questo stress intenso rompe i legami alla punta della cricca, facendola propagare quasi istantaneamente attraverso il materiale, con conseguente frattura improvvisa e completa.

Il Concetto di Tenacità alla Frattura

Questa proprietà viene misurata come tenacità alla frattura, ovvero la capacità di un materiale di resistere alla propagazione di una cricca.

I metalli e i polimeri hanno generalmente un'elevata tenacità alla frattura, mentre la maggior parte delle ceramiche tradizionali ha una tenacità alla frattura molto bassa. Semplicemente non riescono ad assorbire molta energia prima di cedere.

Comprendere i Compromessi Pratici

Questa fragilità fondamentale ha conseguenze pratiche significative che devono essere gestite in qualsiasi applicazione.

Alta Sensibilità ai Difetti

Il processo di produzione può introdurre difetti microscopici, come pori, bordi di grano o minuscole cricche, nel corpo ceramico.

Questi difetti minuscoli, spesso invisibili, agiscono come cricche preesistenti. Diventano i punti di partenza per un cedimento catastrofico, anche sotto uno sforzo moderato che un componente "perfetto" potrebbe facilmente sopportare.

Sfide nella Manipolazione e Installazione

La bassa tenacità alla frattura delle ceramiche le rende estremamente vulnerabili durante il trasporto e l'installazione.

Uno strumento caduto, una collisione accidentale o anche lo stress derivante dal fissaggio di un componente ceramico a una superficie disallineata possono essere sufficienti per innescare una cricca e causare il cedimento dell'intero componente.

Limitazioni di Progettazione

Gli ingegneri devono progettare sistemi che proteggano specificamente i componenti ceramici dall'impatto e dallo sforzo di trazione (forze di trazione).

Le parti ceramiche sono quasi sempre progettate per essere sollecitate in compressione (forze di spinta), che tende a chiudere eventuali cricche potenziali piuttosto che separarle.

Fare la Scelta Giusta per la Tua Applicazione

In definitiva, la scelta di utilizzare un materiale ceramico dipende interamente dalla possibilità di sfruttarne i punti di forza mitigando al contempo la sua debolezza fondamentale.

- Se la tua priorità principale è la durezza, la resistenza all'usura o la stabilità alle alte temperature: Le ceramiche sono una scelta eccezionale, a condizione che tu possa progettare il componente in modo che esista principalmente in uno stato di compressione e proteggerlo dagli impatti.

- Se la tua priorità principale è la resistenza all'impatto, la tenacità o la capacità di flettersi senza rompersi: Devi prendere in considerazione metalli, polimeri o materiali compositi, poiché le ceramiche sono fondamentalmente inadatte a questi requisiti.

Comprendere la natura fragile delle ceramiche è il primo passo per sfruttare le loro notevoli capacità.

Tabella Riassuntiva:

| Proprietà | Ceramiche | Metalli/Polimeri |

|---|---|---|

| Tenacità alla Frattura | Molto Bassa | Alta |

| Resistenza all'Impatto | Scarsa | Eccellente |

| Gestione dello Sforzo di Trazione | Scarsa (Si Frantuma) | Buona (Si Deforma) |

| Forza Principale | Compressione | Trazione/Impatto |

| Modalità di Cedimento | Improvviso, Catastrofico | Graduale, Prevedibile |

Stai lottando per scegliere il materiale giusto per la tua applicazione ad alta temperatura o ad alta usura? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, inclusi componenti ceramici progettati per le massime prestazioni. I nostri esperti possono aiutarti a sfruttare i punti di forza delle ceramiche mitigandone la fragilità attraverso una progettazione intelligente e la selezione dei materiali. Contatta il nostro team oggi stesso per trovare la soluzione perfetta per le sfide uniche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

- Barra ceramica avanzata di allumina fine isolata Al2O3 per applicazioni industriali

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

- Anello in ceramica di nitruro di boro esagonale HBN

Domande frequenti

- Qual è la resistività del carburo di silicio? È una proprietà regolabile che va da <0,1 ohm-cm a altamente resistiva.

- Quali sono le caratteristiche del SiC? Sblocca prestazioni ad alta temperatura, durezza ed inerzia chimica

- Quali sono le proprietà e le applicazioni delle ceramiche di carburo di silicio? Risolvere sfide ingegneristiche estreme

- Quali sono le proprietà del SiC? Sblocca prestazioni ad alta temperatura e alta frequenza

- Qual è più duro, il carburo di silicio o il carburo di tungsteno? Scopri la chiave per la selezione dei materiali