Nel mondo della produzione ad alte prestazioni, la Pressatura Isostatica a Caldo, o HIP, è un processo post-fusione critico che utilizza una combinazione di alta temperatura ed enorme pressione uniforme per eliminare i difetti interni. Sottoponendo un componente fuso a queste condizioni in un ambiente di gas inerte, il processo "ripara" efficacemente le cavità microscopiche e la porosità all'interno del metallo, forzando il materiale a fondersi a livello atomico.

La sfida principale con i pezzi fusi in metallo è il potenziale di porosità interna nascosta, che può compromettere l'integrità strutturale. La Pressatura Isostatica a Caldo risolve direttamente questo problema trasformando una fusione standard in un componente completamente denso e ad alte prestazioni con resistenza e affidabilità notevolmente migliorate.

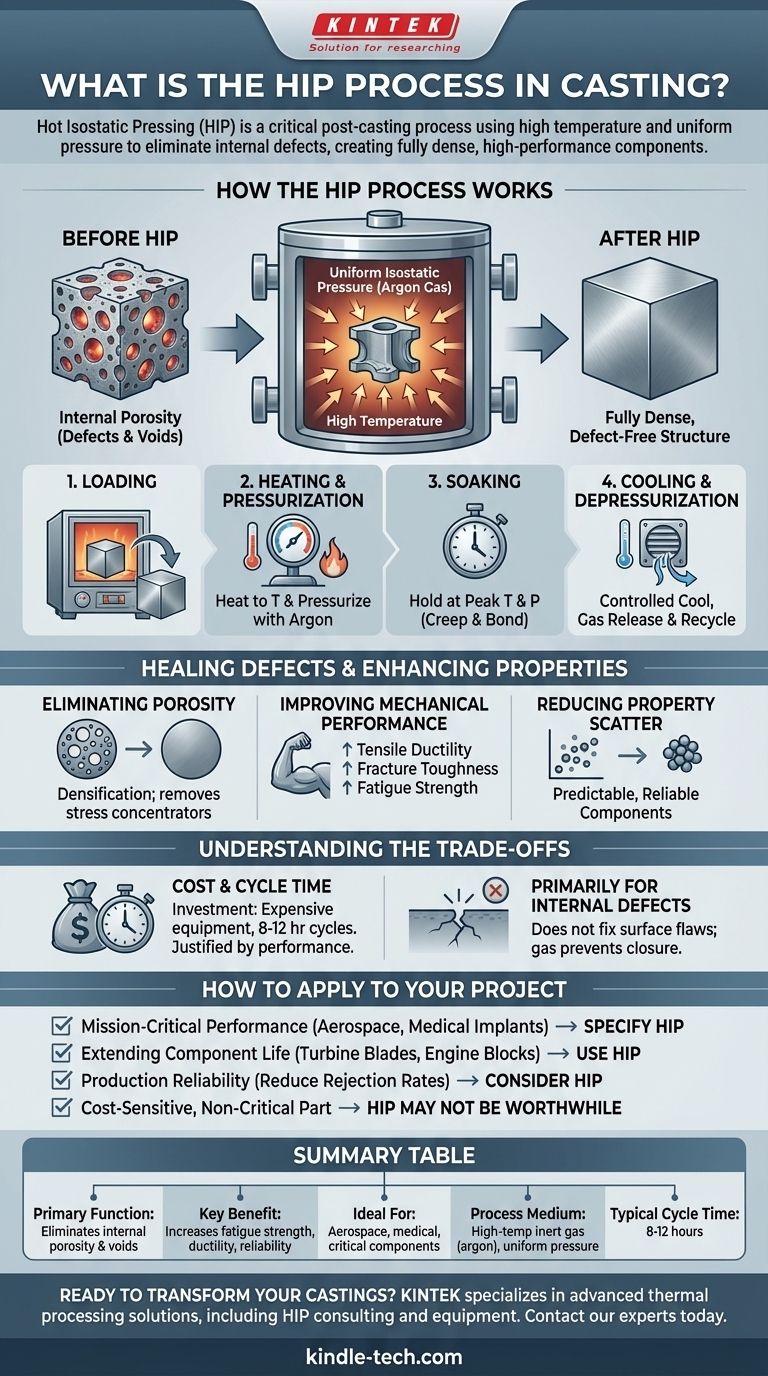

Come Funziona il Processo HIP

Il processo HIP riguarda fondamentalmente l'applicazione di energia, sotto forma di calore e pressione, per migliorare la struttura fisica di un materiale. Avviene all'interno di un'attrezzatura specializzata che è sia un forno che un recipiente ad alta pressione.

Il Principio Fondamentale: Pressione Isostatica

La chiave è il termine isostatico, che significa che la pressione viene applicata uniformemente da tutte le direzioni. Ciò si ottiene utilizzando un gas, tipicamente argon, come mezzo di pressione. A temperature elevate, il metallo diventa sufficientemente malleabile affinché questa immensa e uniforme pressione possa collassare e saldare permanentemente qualsiasi vuoto interno.

La Spiegazione Passo Dopo Passo

- Caricamento: I componenti vengono prima caricati nella sezione forno dell'unità HIP.

- Riscaldamento e Pressurizzazione: Il recipiente viene sigillato e il forno riscalda i pezzi a una temperatura specifica, spesso una frazione significativa del punto di fusione della lega. Contemporaneamente, il gas argon inerte viene pompato nel recipiente, aumentando la pressione a livelli estremi.

- Mantenimento (Soaking): I componenti vengono mantenuti a questa temperatura e pressione di picco per un periodo specificato, noto come tempo di "soak". Questo tempo di permanenza, che può durare diverse ore, consente al materiale di fluire e legarsi attraverso i vuoti interni.

- Raffreddamento e Decompressione: I componenti vengono raffreddati in modo controllato. Alcune moderne unità HIP possono eseguire un raffreddamento rapido o "tempra", che può fungere da fase di trattamento termico. Il gas argon viene quindi rilasciato, catturato e riciclato per uso futuro.

L'Obiettivo: Riparare i Difetti e Migliorare le Proprietà

L'HIP non è semplicemente un trattamento cosmetico; è un processo trasformativo che migliora fondamentalmente la qualità interna del materiale. È specificato per componenti in cui il cedimento strutturale non è un'opzione.

Eliminazione della Porosità Interna

Lo scopo principale dell'HIP per le fusioni è la densificazione. Quasi tutti i processi di fusione possono lasciare dietro di sé sacche microscopiche di gas o vuoti di ritiro. Questi difetti agiscono come concentratori di stress e sono i punti di innesco per cricche e cedimenti per fatica. L'HIP li elimina efficacemente.

Miglioramento delle Prestazioni Meccaniche

Creando una struttura completamente densa e priva di vuoti, l'HIP migliora drasticamente le proprietà meccaniche di una fusione. Ciò include un aumento significativo della duttilità a trazione, della tenacità alla frattura e, soprattutto, della resistenza a fatica.

Riduzione della Variazione delle Proprietà

Un vantaggio critico per l'ingegneria è che l'HIP riduce la variabilità, o "banda di dispersione", delle proprietà del materiale da una fusione all'altra. Ciò crea un componente molto più prevedibile e affidabile, semplificando la progettazione e aumentando i fattori di sicurezza.

Comprendere i Compromessi

Sebbene potente, l'HIP non è una soluzione universale per ogni fusione. È un passaggio di processo aggiuntivo con considerazioni specifiche.

Costo e Tempo Ciclo

L'HIP è un investimento. L'attrezzatura è costosa e i cicli di processo sono lunghi, spesso della durata di 8-12 ore. Ciò aggiunge costi e tempi di consegna, che devono essere giustificati dai requisiti di prestazione della parte finale.

Principalmente per Difetti Interni

L'HIP è eccezionalmente efficace nel riparare difetti interni, sottosuperficiali. Non correggerà la porosità o le cricche che sono aperte alla superficie del componente, poiché il gas pressurizzante riempirà semplicemente quei vuoti e impedirà loro di chiudersi.

Il Controllo del Processo è Critico

I parametri specifici — temperatura, pressione e tempo — devono essere attentamente adattati alla lega specifica trattata. Impostazioni errate possono influire negativamente sulla microstruttura del materiale e comprometterne le proprietà finali.

Come Applicarlo al Tuo Progetto

Specificare l'HIP è una decisione strategica guidata dai requisiti di utilizzo finale del componente. È il ponte tra una fusione standard e un pezzo pronto per un'applicazione mission-critical.

- Se la tua priorità principale è la prestazione mission-critical: Specifica l'HIP per qualsiasi componente fuso in cui un cedimento potrebbe avere conseguenze catastrofiche, come nelle strutture aerospaziali o negli impianti medici.

- Se la tua priorità principale è estendere la vita del componente: Utilizza l'HIP per le parti soggette ad alto carico ciclico, come pale di turbine o blocchi motore, per massimizzare la resistenza alla fatica.

- Se la tua priorità principale è l'affidabilità della produzione: Considera l'HIP per ridurre i tassi di scarto e i costi di ispezione riparando i difetti interni che altrimenti causerebbero il fallimento dei pezzi al controllo qualità.

- Se la tua priorità principale è un pezzo non critico sensibile ai costi: Il costo aggiuntivo e il tempo del processo HIP potrebbero non fornire un ritorno sull'investimento utile.

In definitiva, l'integrazione della Pressatura Isostatica a Caldo trasforma la fusione in un metodo per produrre componenti completamente densi e altamente affidabili adatti alle applicazioni più esigenti.

Tabella Riassuntiva:

| Aspetto Chiave | Dettagli |

|---|---|

| Funzione Primaria | Elimina la porosità interna e i vuoti nelle fusioni |

| Beneficio Chiave | Aumenta la resistenza a fatica, la duttilità e l'affidabilità |

| Ideale Per | Aerospaziale, impianti medici, pale di turbine e altri componenti critici |

| Mezzo di Processo | Gas inerte ad alta temperatura (argon) con pressione uniforme |

| Tempo Ciclo Tipico | 8-12 ore |

Pronto a trasformare le tue fusioni in componenti mission-critical? KINTEK è specializzata in soluzioni di trattamento termico avanzato, inclusa la consulenza e le attrezzature HIP. Che tu sia nel settore aerospaziale, medico o energetico, la nostra esperienza garantisce che i tuoi pezzi soddisfino i più alti standard di densità e prestazioni. Contatta oggi i nostri esperti per discutere come l'HIP può migliorare il tuo processo produttivo.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- Cos'è l'HIP nella lavorazione dei materiali? Ottenere una densità quasi perfetta per i componenti critici

- Qual è il principio della pressatura isostatica a caldo? Ottenere il 100% di densità e prestazioni superiori

- Qual è il background storico del processo di pressatura isostatica a caldo (HIP)? Dalle radici nucleari allo standard industriale

- Quali sono i componenti di un sistema di pressatura isostatica a caldo? Una guida alle attrezzature HIP di base

- Quanta energia consuma la pressatura isostatica a caldo? Sblocca il risparmio energetico netto nel tuo processo