La velocità di riscaldamento a induzione non è un valore unico; è una variabile altamente controllabile e uno dei principali vantaggi della tecnologia. La velocità è determinata dalla densità di potenza applicata al pezzo, dalla frequenza operativa del sistema e dalle proprietà fisiche del materiale riscaldato. Il riscaldamento a induzione è in grado di aumentare la temperatura dell'acciaio al di sopra del suo punto di Curie in pochi secondi.

La velocità del riscaldamento a induzione è la sua caratteristica distintiva. Non è una costante intrinseca, ma il risultato diretto della potenza che è possibile erogare con precisione a una specifica area di un pezzo, rendendolo uno dei metodi di riscaldamento più veloci disponibili per i processi industriali.

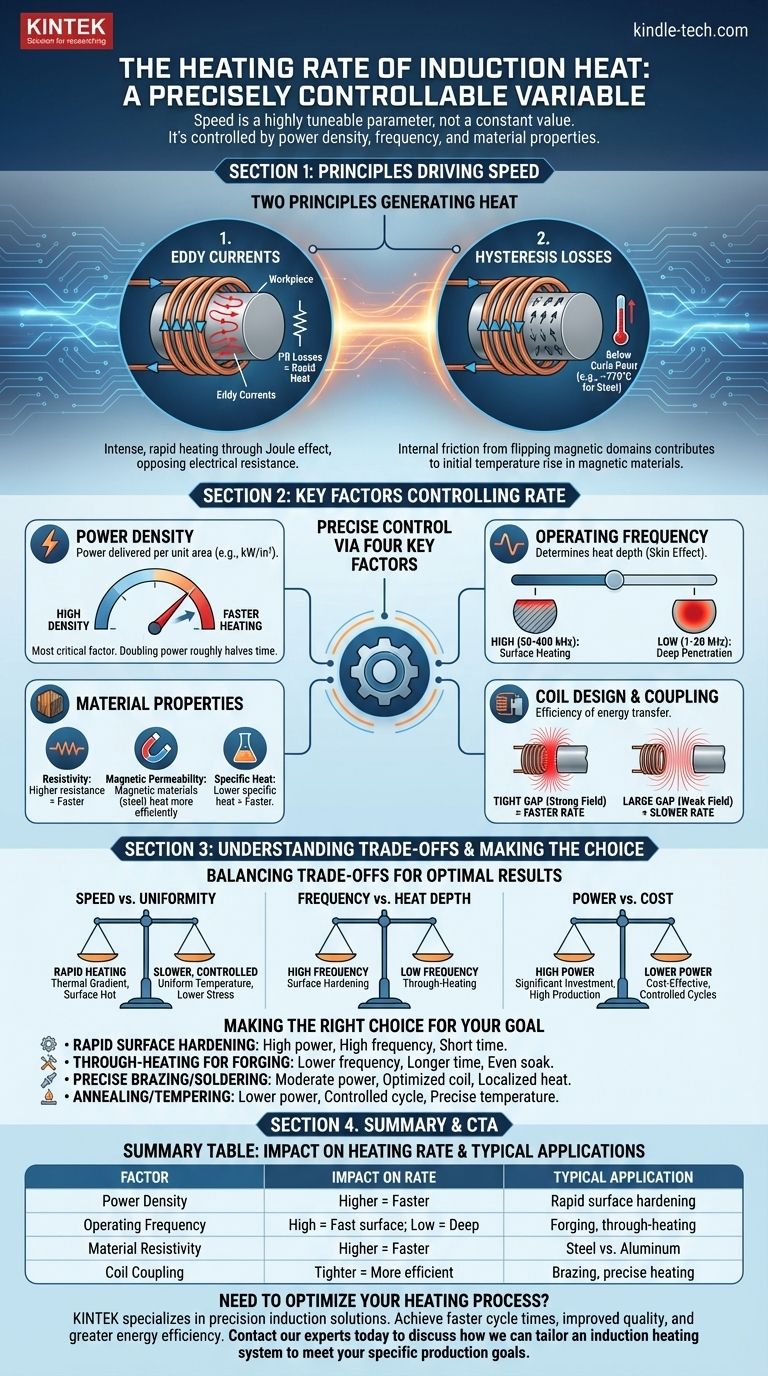

I Principi che Guidano la Velocità dell'Induzione

Per comprendere cosa controlla la velocità di riscaldamento, dobbiamo prima capire come l'induzione genera calore. Si basa su due principi fisici fondamentali che si verificano quando un materiale elettricamente conduttivo viene posto all'interno di un forte campo magnetico alternato.

Correnti Parassite (Eddy Currents)

La fonte primaria di calore proviene dalle correnti parassite (eddy currents). Il campo magnetico alternato generato dalla bobina a induzione induce queste forti correnti elettriche localizzate all'interno del pezzo. La naturale resistenza elettrica del materiale si oppone al flusso di queste correnti, risultando in un riscaldamento intenso e rapido attraverso l'effetto Joule (perdite I²R).

Perdite per Isteresi

Per i materiali magnetici come ferro e acciaio, si verifica un effetto di riscaldamento secondario. Il campo magnetico alternato inverte rapidamente i domini magnetici all'interno del materiale. Questo attrito interno, chiamato perdita per isteresi, genera calore aggiuntivo al di sotto della temperatura di Curie del materiale (circa 770°C per l'acciaio), contribuendo al rapido aumento iniziale della temperatura.

Fattori Chiave che Controllano la Velocità di Riscaldamento

È possibile controllare con precisione la velocità di riscaldamento manipolando diversi parametri chiave del sistema. La "ricetta" per il tuo processo dipende dal bilanciamento dei seguenti fattori.

Densità di Potenza

Questo è il fattore più critico. La densità di potenza si riferisce alla quantità di potenza dall'alimentatore a induzione erogata per unità di superficie (ad esempio, kilowatt per pollice quadrato). Una maggiore densità di potenza si traduce in una velocità di riscaldamento più rapida. Raddoppiare la potenza erogata alla stessa area dimezzerà approssimativamente il tempo necessario per raggiungere una temperatura target.

Frequenza Operativa

La frequenza della corrente alternata determina la profondità alla quale le correnti parassite penetrano nel materiale, un fenomeno noto come effetto pelle (skin effect).

- Alte Frequenze (50 kHz - 400 kHz): La corrente scorre in un sottile strato sulla superficie, portando a un riscaldamento superficiale estremamente rapido. Questo è ideale per la tempra superficiale.

- Basse Frequenze (1 kHz - 20 kHz): La corrente penetra più in profondità nel pezzo, il che è necessario per il riscaldamento completo di grandi billette per la forgiatura o la formatura.

Proprietà del Materiale

Il materiale del pezzo stesso svolge un ruolo cruciale.

- Resistività: I materiali con maggiore resistenza elettrica si riscaldano più rapidamente perché generano più calore dalla stessa quantità di corrente indotta.

- Permeabilità Magnetica: I materiali magnetici come l'acciaio si riscaldano molto più efficientemente dei materiali non magnetici come il rame o l'alluminio a causa dell'effetto aggiunto dell'isteresi.

- Calore Specifico: Questa è la quantità di energia necessaria per aumentare la temperatura del materiale. I materiali con un calore specifico inferiore si riscaldano più velocemente con lo stesso apporto di potenza.

Design della Bobina e Accoppiamento

La bobina a induzione funge da "applicatore" che trasferisce energia al pezzo. L'efficienza di accoppiamento, ovvero la vicinanza della bobina al pezzo, è vitale. Un piccolo spazio tra la bobina e il pezzo assicura un forte campo magnetico e un efficiente trasferimento di energia, risultando in una velocità di riscaldamento più rapida.

Comprendere i Compromessi

Sebbene la velocità sia un grande vantaggio, ottenere la velocità di riscaldamento ottimale richiede il bilanciamento di fattori in competizione. Spingere per la massima velocità possibile non è sempre la soluzione migliore.

Velocità vs. Uniformità della Temperatura

Riscaldare un pezzo estremamente velocemente può creare un significativo gradiente termico, dove la superficie è molto più calda del nucleo. Per processi come la tempra o il rinvenimento completo, è necessaria una velocità di riscaldamento più lenta e controllata utilizzando una frequenza inferiore per garantire una distribuzione uniforme della temperatura e prevenire stress interni o crepe.

Frequenza vs. Profondità del Calore

La scelta della frequenza è un compromesso diretto. Se è necessario riscaldare l'intera sezione trasversale di una barra spessa, una frequenza elevata che riscalda solo la superficie sarà inefficace. È necessario selezionare una frequenza che consenta al calore di penetrare alla profondità desiderata per la propria applicazione specifica.

Potenza vs. Costo

Un alimentatore in grado di erogare una potenza molto elevata per un riscaldamento rapido rappresenta un investimento di capitale significativo. La velocità di riscaldamento richiesta deve essere giustificata dalle esigenze di produzione del processo per garantire un ritorno sull'investimento positivo.

Fare la Scelta Giusta per il Tuo Obiettivo

La velocità di riscaldamento "corretta" dipende interamente dall'obiettivo della tua applicazione. Per determinare le tue esigenze, considera il risultato desiderato.

- Se la tua priorità principale è la tempra superficiale rapida: Utilizza un'alta densità di potenza e un'alta frequenza operativa per riscaldare solo lo strato superficiale in pochi secondi.

- Se la tua priorità principale è il riscaldamento completo di un pezzo grande per la forgiatura: Utilizza una frequenza più bassa e un tempo di riscaldamento più lungo per consentire all'energia termica di penetrare uniformemente attraverso l'intero pezzo.

- Se la tua priorità principale è la brasatura o la saldatura di precisione: Utilizza un livello di potenza moderato con un design della bobina attentamente studiato per riscaldare un'area di giunzione molto specifica senza influenzare i componenti circostanti.

- Se la tua priorità principale è la ricottura o il rinvenimento: Utilizza una potenza inferiore e un tempo di ciclo controllato per raggiungere e mantenere una temperatura precisa per scopi metallurgici.

In definitiva, la velocità di riscaldamento in un sistema a induzione è un parametro ingegnerizzato con precisione, non un risultato accidentale.

Tabella Riassuntiva:

| Fattore | Impatto sulla Velocità di Riscaldamento | Applicazione Tipica |

|---|---|---|

| Densità di Potenza | Più potenza = Velocità maggiore | Tempra superficiale rapida |

| Frequenza Operativa | Alta frequenza = Riscaldamento superficiale rapido; Bassa frequenza = Riscaldamento profondo | Forgiatura, riscaldamento completo |

| Resistività del Materiale | Maggiore resistenza = Riscaldamento più rapido | Acciaio rispetto all'alluminio |

| Accoppiamento della Bobina | Spazio più stretto = Trasferimento più efficiente | Brasatura, riscaldamento di precisione |

Hai bisogno di ottimizzare il tuo processo di riscaldamento?

KINTEK è specializzata in apparecchiature da laboratorio di precisione e soluzioni di riscaldamento industriale. Che tu abbia bisogno di tempra superficiale rapida, riscaldamento uniforme completo per la forgiatura o controllo preciso della temperatura per la brasatura, la nostra esperienza nella tecnologia a induzione può aiutarti a ottenere tempi di ciclo più rapidi, una migliore qualità del prodotto e una maggiore efficienza energetica.

Contatta oggi i nostri esperti per discutere come possiamo personalizzare un sistema di riscaldamento a induzione per soddisfare i tuoi obiettivi di produzione specifici.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

Domande frequenti

- Quali sono i fattori che influenzano la fusione? Padroneggia Temperatura, Pressione e Chimica per Risultati di Alta Qualità

- Qual è lo scopo di un forno a induzione? Ottenere una fusione del metallo pulita ed efficiente

- Come controllo la temperatura del mio riscaldatore a induzione? Padroneggia il controllo preciso di potenza e feedback

- Che tipo di forno viene utilizzato per fondere il metallo grezzo? Spiegazione del forno a induzione rispetto al forno a vuoto

- Come ottimizza un forno a induzione ad alto vuoto la FATT50? Miglioramento della tenacità e della purezza dei metalli

- Cos'è la tecnica di fusione a levitazione? Ottenere la fusione di metalli ultrapuri senza contaminazione

- Cos'è il processo del forno di fusione? Sblocca la fusione dei metalli pulita ed efficiente con la tecnologia a induzione

- Cos'è un forno a induzione a canale? La soluzione efficiente per il mantenimento di grandi volumi di metallo